GH4169高温合金钻削力的试验研究

仵珍稷,姜增辉,鲁康平,孙晋亮

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

1 引言

高温合金GH4169具有良好的高温强度和抗热腐蚀性能,广泛地应用于航空航天、核能、石油化工等各个领域[1-3]。同时,它又是一种典型的难加工材料,切削过程中加工硬化严重、热传导率较低、切削力大,致使其加工效率较低,加工成本较高,且在孔的加工中尤为突出[4-7]。GH4169钻孔加工中钻削力较大,合理的选择钻削参数可对钻削力进行有效地控制,使钻孔过程更加平稳,改善孔的加工质量,并提高钻头的使用寿命。

近年来许多学者对高温合金的钻削进行了研究。文献[8]通过对GH4169的高速车削与铣削试验,研究了高速切削GH4169时,切削用量对切削力、切削温度、表面质量(粗糙度、加工硬化、残余应力)的影响规律与特点;文献[9]对三种典型难加工材料的钻削力进行了理论和试验对比研究,还用有限元方法对钻削力进行了研究,得钻削GH4169的轴向力和扭矩最大;文献[10]为了能够预测钻削加工中的轴向力和扭矩利用Eulerian建立了有限元模型;文献[11]使用M42高性能高速钢非涂层麻花钻对NiCr20TiAl变形高温合金进行了钻削加工试验研究,对切削加工过程中刀具的寿命、切屑形态和刀具失效机理进行了研究,得出最优钻削参数。

通过对高温合金GH4169的钻削实验,分析了钻削用量对钻削轴向力和扭矩的影响,为高温合金钻削加工参数的选择提供了参考依据。

2 钻削实验设备

2.1 试验机床

钻削试验所使用的加工设备是TH5650型立式铣镗加工中心,如图 1所示。行程(850×500×630),工作台面尺寸(1000×500),主轴转速(50~6000)r/min,主轴电动机功率 11kW。

图1 TH5650型立式铣镗加工中心Fig.1 TH5650 Vertical Boring and Milling Processing Center

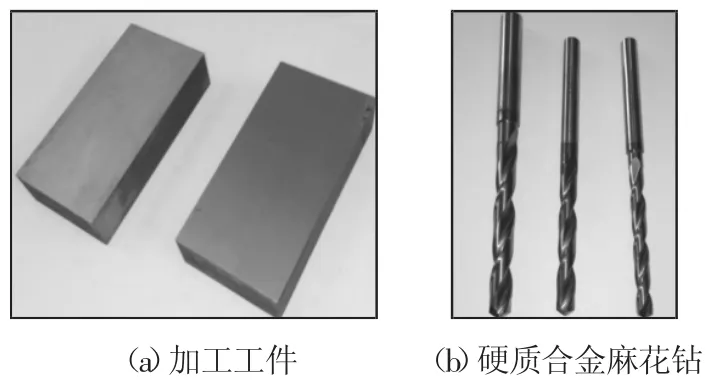

2.2 试验工件及钻头

试验所使用的工件材料是GH4169镍基高温合金,选择的工件尺寸规格为:(100×50×24),如图2(a)所示。切削加工刀具是株洲钻石生产的SU系列的外冷型整体硬质合金麻花钻,如图2(b)所示。钻头直径分别d1=5mm,d2=6mm,d3=7mm,柄径为直柄,其直径分别是D1=6mm,D2=6mm,D3=8mm,钻头的顶角值为 Φ=140°。

图2 加工工件及硬质合金麻花钻Fig.2 Workpiece and Solid Carbide Twist Drill

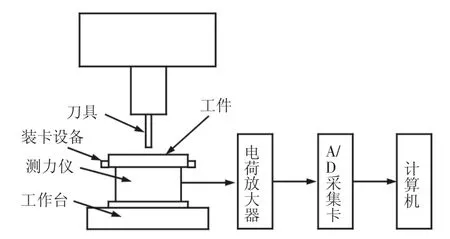

2.3 切削力测量原理及设备

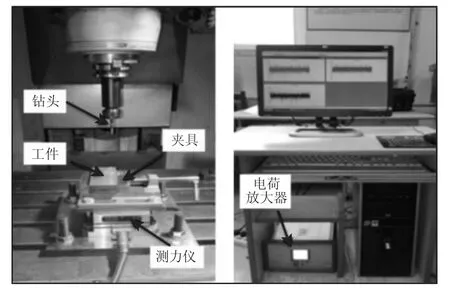

切削刀具对工件进行切削时与工件紧连接的压电式平板测力仪输出与钻削力成比例的电荷信号,电荷信号通过高绝缘的电缆再传到电荷放大器里,之后将测力仪产生的电信号通过滤波放大后输入到A/D数据采集卡,数据采集卡将模拟的电信号转换为数字信号后输入到计算机中利用DynoWare软件进行分析处理,最终得到切削力。测力原理图,如图3所示。试验中测力仪的具体参数设置为:采样频率3000Hz、测量范围(0~5)kN,测量时间根据具体各组试验走刀时间设置。切削力数据采集的试验加工现场,如图4所示。

图3 钻削试验切削力测力系统原理图Fig.3 Drilling Force Measuring System Schematic Diagram

图4 切削力试验加工现场Fig.4 The Processing Site of Cutting Force Collection

3 试验方案设计

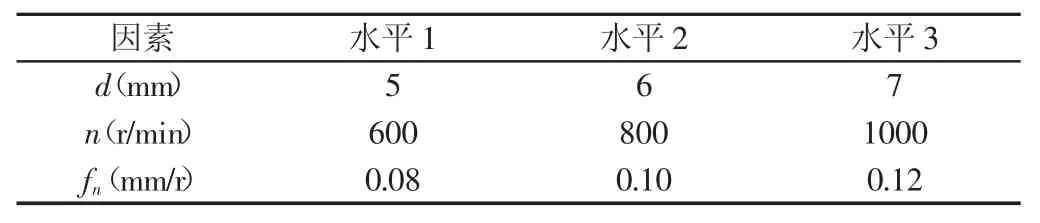

为研究钻头直径d,钻头转速n,钻头每转进给量fn对钻削轴向力和扭矩影响的主次因素,本试验采用三因素三水平的正交试验进行研究。各因素水平的具体数值是结合刀具使用手册来确定的。试验过程中要保持刀具的顶角Φ和螺旋角β不变,各因素水平参数设计,如表1所示。

表1 正交试验因素水平表Tab.1 The Table of Orthogonal Experiment

4 试验结果与分析

4.1 轴向力与扭矩试验数据处理

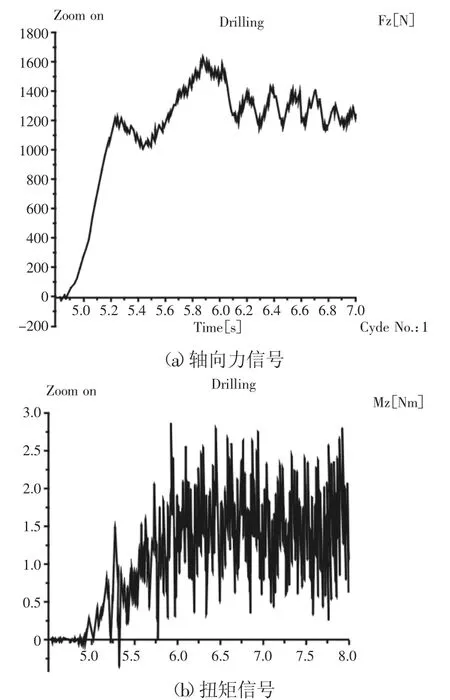

根据设计的试验表进行试验时通过DynoWare软件对切削力进行了采集,d=6mm,n=600r/min,fn=0.12mm/r的轴向力和扭矩信号图,如图5所示。

图5 钻削轴向力和扭矩的信号图Fig.5 The Signal Chart of Drilling Axial Force and Torque

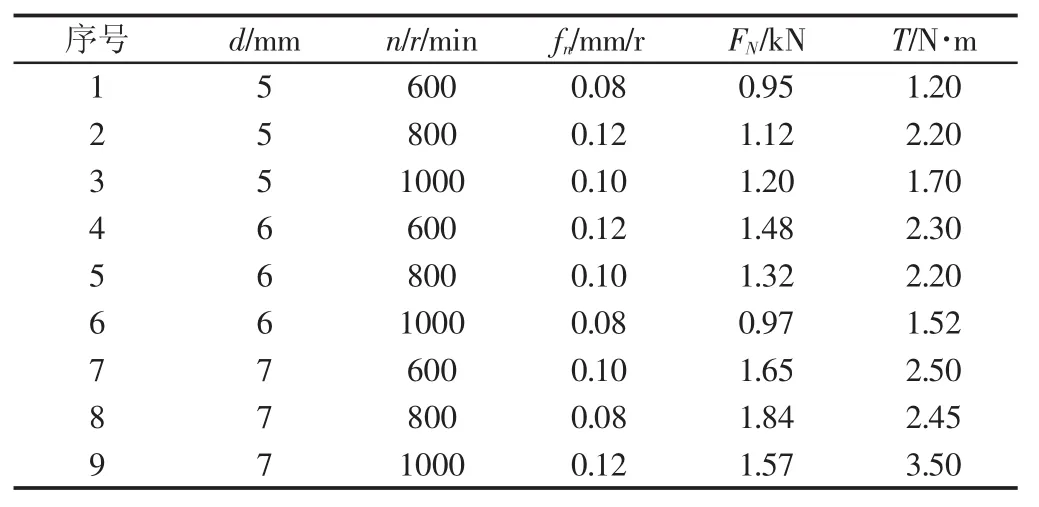

表2 正交钻削试验测量结果Tab.2 Results of Drilling with Orthogonal Experiment

切削力大小为采集稳定切削阶段的切削力取平均值。对所有钻削数据进行同样的操作,得到不同转速、不同进给量、不同刀具直径的轴向力和扭矩的试验数值。将试验测量数据进行整理后,根据试验参数设计L9(33)正交实验表,如表2所示。

4.2 钻削参数对钻削力的影响

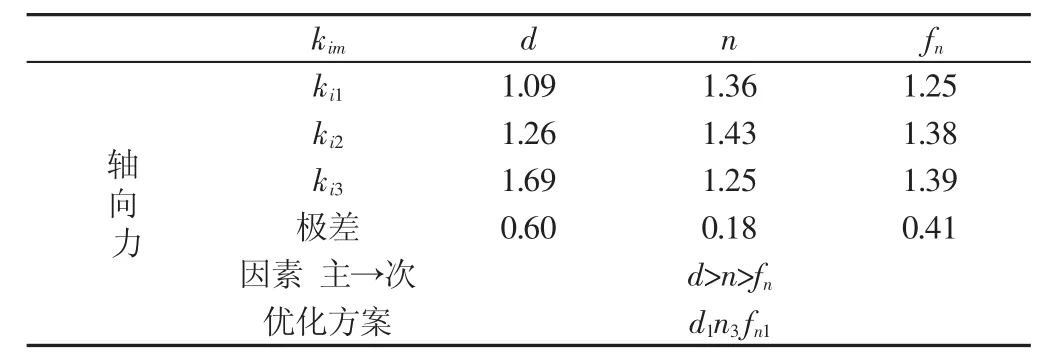

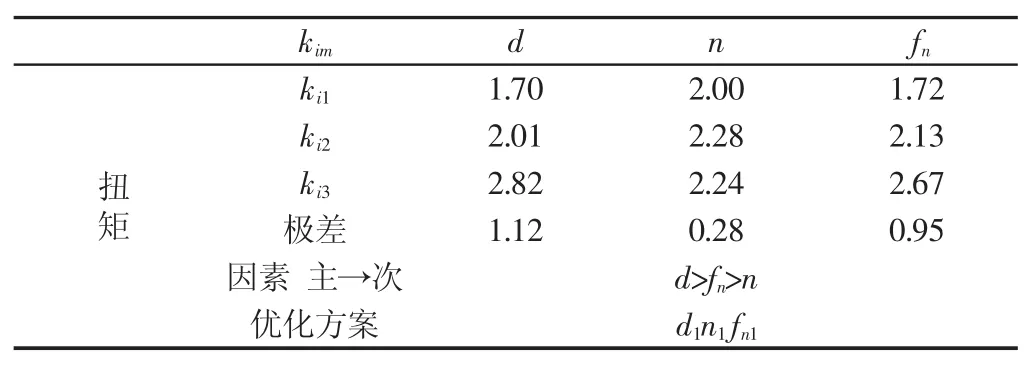

用极差分析法对试验所得测量数据进行分析,可得轴向力极差分析表及扭矩极差分析表,如表3、表4所示。表中可以看出三个因素对钻削轴向力和扭矩的影响程度,及钻削参数优化方案。在选取优化方案时,由于此次试验的指标是钻削力,所以指标越小越好。

表3 轴向力极差分析表Tab.3 Range Analysis Table of Axial Force

表4 扭矩极差分析表Tab.4 Range Analysis Table of Torque

4.2.1 转速对钻削力的影响

当转速增大时,被加工材料的剪切屈服度会降低,进而导致切屑与前刀面之间的剪切角增大,摩擦角减小,弹塑性变形减小,轴向力和扭矩也随之减小。

4.2.2 进给量对钻削力的影响

进给量增大时被切削的工件金属层变大,刀具和工件的接触面积增大,为了克服刀具和切屑以及刀具和工件之间的摩擦需要更大的切削力,故轴向力和扭矩随着进给量的增大而增大。

4.2.3 直径对钻削力的影响

切削宽度的公式为B=d/2sinφ,钻头直径与切削宽度成正比,随着钻头直径的增加切削宽度也增加,剪切应力增大,故轴向力和扭矩都变大。

在加工过程中想要减小切削力,提高加工效率,在保证加工要求的前提下,可优先考虑增大刀具直径和转速。在本次试验所研究的钻削参数中,在直径尽可能大的要求下,又能使钻削力达到最小,最为合理的组合方案是d=6,n=1000r/min,fn=0.08mm/r。

4.3 钻削力公式建立

切削力公式的建立是在金属切削原理的基础上进行的。切削力与切削参数之间存在着复杂的指数关系,其通用形式一般可表示为:

对所得数据利用Matlab软件进行多元线性回归分析,最后得到经验公式的各系数。所得公式如下所示:

将参数为d=6mm,n=800r/min,fn=0.1mm/r的一组数据代入修正后的公式所得结果FN=1207N,M=2.24N.m。而与其对应的试验所得的结果为FN1=1320N,M1=2.20N.m。两组数据的误差值在10%以内,由此可以看出所得到的修正公式的正确性。

5 结论

通过正交试验方法并利用正交试验的极差分析法研究不同切削参数对轴向力和扭矩的影响,可以得到如下结论:(1)在钻削加工GH4169镍基高温合金时,相同刀具直径下钻削轴向力和扭矩随着刀具转速的增加而减小。(2)钻削轴向力和扭矩随着刀具每转进给量和直径的增加而增加,但直径对轴向力和扭矩的影响力比进给量大。(3)经过正交试验的极差分析可得影响钻削轴向力的主次因素为:直径>转速>每转进给量;影响扭矩的主次因素为:直径>每转进给量>转速。