掘进机在巷道自动掘进中的应用思考

王 晓

(长治市煤矿工程质量监督站, 山西 长治 046000)

引言

悬臂式部分断面掘进机作为一种自动化程度高的煤炭开采巷道掘进设备在我国煤矿中得到广泛应用,但目前所用的传统掘进机仍然比较依赖于人工操作,完全自动化的掘进机在巷道自动掘进中仍存在很大的难度[1]。因此,提高掘进机的自动化程度,可保证掘进机在巷道掘进过程中的适应性强、应用性好。

1 掘进机组成及工作原理

1.1 掘进机的组成

悬臂式部分断面掘进机主要由执行机构、行走机构、装运机构和转载机以及相应的电气控制部分、液压驱动部分等组成。掘进作业时主要通过控制部分操控前端截割机构在巷道平面内上、下、左、右的各个方向移动,使截割头能够截割出任意形状不同断面的巷道[2]。根据截割头驱动轴安装的不同可分为有纵轴式和横轴式两种掘进机。由于悬臂式部分断面掘进机结构紧凑、技术先进,能够适应不同煤层赋存情况,且可实现连续掘进,采煤效率高、工作可靠、安全,改善了煤矿工人的劳动条件,在我国矿井中得到了广泛的应用。

1.2 掘进机的工作原理

自动掘进机工作原理:以液压系统作为动力源,通过液压马达驱动截割机构的轴旋转,带动截割部刀盘转动,通过推进油缸驱动掘进机行走机构,使得掘进不断向前推进,连续作业,将井下岩石切割下来,并通过装运机构和转载机,将碎石运出井下[3]。

掘进机实现巷道自动掘进的一个主要功能是安装在掘进机的一套自动机器人系统。该机器设备能够自动识别控制系统中预先设定好的三维运动轨迹,在作业环节中,对掘进机推进位置以及掘进机大臂的截割位置分别进行跟踪控制和截割控制,并根据获取到的实际位置信息和系统接收到的作业指令,进行自动分析和对比,自动纠正误差,最终完成作业规划,实现掘进机对巷道的自动掘进。该自动掘进机最大优点就是掘进机可根据地面人员输入的任务指令,自动完成相应的操作,实现巷道掘进的无人化,提高了巷道掘进的安全性。自动掘进机的功能原理图如图1所示。

图1 自动掘进机的功能原理框图

2 掘进机主要机构分析

2.1 掘进机截割部工作机构分析

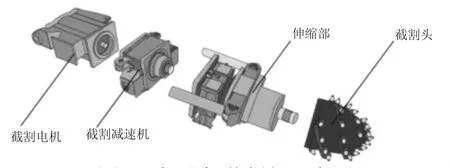

图2 掘进机截割部示意图

悬臂式掘进机的截割部一般由电动机、联轴器、减速器、悬臂和截割头等组成,如图2所示。截割部是掘进机的执行机构,一般只有新型的自动掘进机的截割部安装有伸缩机构,伸缩机构主要是为了在环境复杂的煤层赋存情况下掘进机截割部无法完成切割岩石时,保障截割部能够自我缩回,减少操作的复杂性,防止设备截割部刀盘出现损伤。截割部位于掘进机行走方向的最前方,安装在一个具有旋转功能轴上,截割刀盘安装在截割部的最前端,可沿着机械大臂轴前后伸缩。

悬臂式掘进机截割机构是煤矿采掘设备中的先驱机构,是负责在岩石巷道掘进过程中破割煤岩、形成巷道断面的主要执行部件。因此,截割部执行机构的具体结构形式、截割效率,对掘进机的整体性能的发挥具有很大的影响。

2.2 自动掘进机的行走结构分析

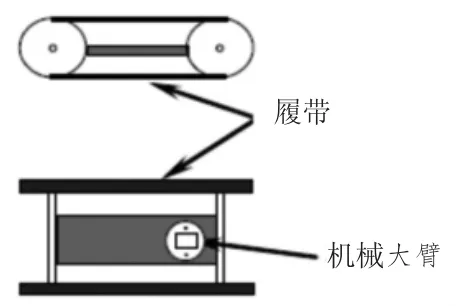

如图3所示,自动掘进机的行走结构主要是采用双履带式行走机构,采用履带式行走机构主要是可以通过控制履带上的多位电机实现对掘进机方向的灵活变化,使得掘进机在行走时能够更好地适应巷道复杂环境下的掘进任务。

图3 掘进机运动执行机构示意图

3 掘进机应用研究分析

3.1 应用中存在的主要问题及原因分析

掘进机在使用过程中经常会遇到截割机械大臂与铲板的发生干涉碰撞现象,造成截割机构与铲板区域发生结构变形、机件损坏,甚至导致设备停机,造成误工。

掘进机在向前推进完成割岩动作时,岩石能够被非常精准地装运到装载机构,当掘进机截割部机械大臂进行卧底作业,截割部机械大臂到达从水平位置时,仍需继续向下移动来完成底部地面的形成,此时还未超出截割部机械大臂下移的下限位置允许处,截割部机械大臂下方就已经与铲板部上部发生接触碰撞,而在掘进机作业过程中,由于巷道地面起伏不平,必会使得掘进机铲板在向前行走过程中抬起一个角度,与截割部机械大臂造成更为严重激烈的碰撞现象,进而导致设备发生故障损坏,具体分析如下:

1)掘进机截割部机械大臂处与掘进机铲板部后部的限位块结构和位置的设计不合理,仅仅考虑了各自独立运行时的运动特性和运动轨迹,没有考虑到增加的限位块对截割部机械大臂全范围运动时有无与铲板部部位产生干涉问题。

2)掘进机的传统液压油缸的调节与控制精度不够。当机械大臂进行卧底作业向下移动靠近铲板部时,液压油缸不能够精确把握机械大臂与铲板部的运动速度与位置,使得截割部与铲板部运动超出可以控制的范围,发生碰撞。

3.2 改进措施

通过以上原因分析,提出以下两种解决措施:一是在掘进机初始设计时,对优化设计方案进行改进,避免结构干涉;二是通过增加一种辅助装置,从而预防干涉的发生。

4 掘进机发展方向

1)提高悬臂式掘进机结构的强度和稳定性,研究出能够适应煤层赋存条件恶劣复杂环境的高质量、高精度化的掘进机。

2)改进现有悬臂式掘进机掘进工艺,研究更高效的岩石快速掘进技术。

3)提高掘进机的自动化程度,以更好地适应巷道的快速无人化掘进,保障作业安全、减少人员伤亡,为后续采煤作业提供更好的作业环境。