PLC集中控制技术在带式输送机上的应用分析

王 洲

(山西省长治经坊煤业有限公司, 山西 长治 047100)

1 带式输送机参数及控制系统

1.1 输送机参数

某煤矿越野式带式输送机由三部分皮带搭接而成,分别是1号、2号和3号带式输送机,带式输送机运输能力为980 t/h,运输距离为4 002.5m,带宽为1m,输送机提升高度为-130.5m,电动机功率为315 kW。所使用的越野式带式输送机为大倾角带式输送机,为了保证运输系统的安全可靠,防止在煤炭运输的过程中出现飞车等故事,降低设备启动时对机械设备及电力系统的冲击,使用英威滕智能型中文电机软启动器和钳盘式安全制动器,型号分别为YVT900、ST2SH,电机电压为 660V、1 140 V。

1.2 集中控制系统结构

随着科技的发展,大倾角、大功率、长距离的带式输送机控制也越来越智能化、维护更加简单、管理更加方便。

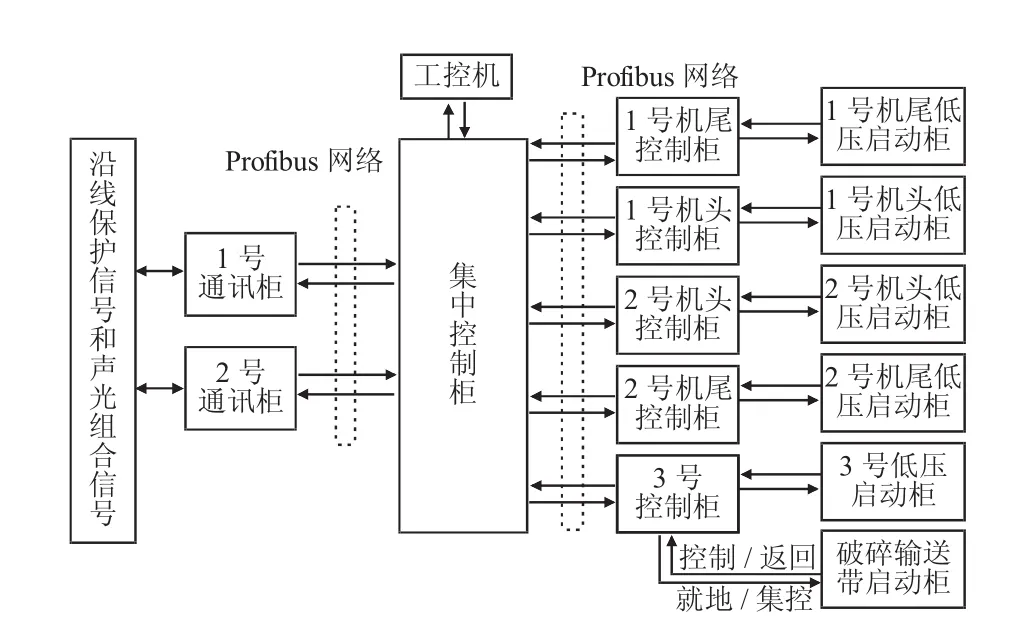

该煤矿带式输送机控制系统主要由操作台、工业计算机、机头、机尾PLC控制箱、液晶显示屏、沿途通信柜等设备组成。可编程控制器的核心零件为欧姆龙公司生产的CJ1M-CPU-13-ETN型设备[1-2],点数为640个,程序容量为20 K,可以对3条带式输送机的驱动、制动系统控制,通信柜的的型号为DM500S,主要的功能是采集带式输送机的控制电铃和保护信号。此系统可实现对带式输送机的自动化和智能化管理,监控系统的组成结构如图1所示。

沿着带式输送机的运输方向设置5个通信柜,对带式输送机负责沿停保护、跑偏保护信号的采集和照明控制信号、电铃信号、通风机信号的输出。通信柜内置的DM500S模块,可以根据用户的实际需要,进行拓展信号的输入、输出工作。

1.3 集中控制系统流程

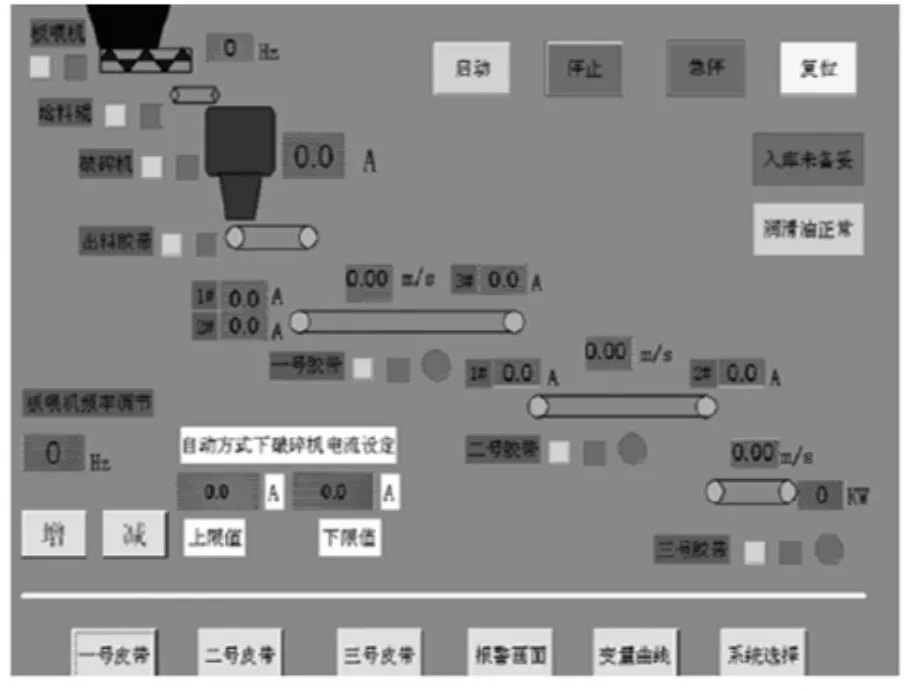

下运型胶带输送机在启动的过程中可能会出现小载荷启动、空载启动和重载启动等很多情况,在输送机启动前判断输送机的负载情况,根据负载情况判断输送机的启动方式是保证输送机正常工作的前提。在如图2所示的大平煤矿输送系统中,1号胶带输送机与出料输送带和破碎输送带相连,2号输送带与1号和3号输送带相连,3号输送带主要负责卸料工作。通过opexa-fa型速度传感器测量带式输送机的运转速度,使用电流变速器测量输送机工作时的电流。

图1 监控系统组成结构

图2 控制界面

当设备通电后,先对系统进行初始化操作,同时将变频的频率清零[3],为输送机开机做准备,待可编程控制器接收到了开机命令之后,先对设备参数进行检查,查看是否符合开机条件,检查范围包括:利用沿线布置的通信柜和跑偏开关对皮带检查,利用尾停保护检测机尾处是否有工作人员进行机尾维护,当各项都满足要求之后,方可开机。如果系统界面出现拒绝开机的提示,工作人员将界面切换到警报窗口,排除故障后再开机。

在启动过程中为了安全,首先启动3号皮带,然后启动2号皮带,最后启动1号皮带,对各系统进行连锁控制,只有当3号皮带启动之后,2号皮带才可以启动。液体黏性摩擦片的启动过程中可以分为:摩擦片预压缩、可控结合及闭锁三个部分。通过调整控制油压力的大小来改变摩擦片的分合,变频电动机可驱动控制油泵,调节变频电动机的频率来改变驱动油泵的工作状态。在启动时,变频电动机的工作频率慢慢增加,控制油的压力慢慢增长,黏性软启动的摩擦片黏合,机器实现软启动。软启动可以增加电机的使用寿命,实现带式输送机空载启动,减少对其他设备的机械性冲击,软启动时,带式输送机的速度变化如图3所示。

图3 带式输送机软启动速度变化

2 控制系统硬件及功能

2.1 硬件组成

PLC芯片集成了CPU、ROM、RAM、输入输出电路[4],PLC负责输入和输出信号之间的转化,为了方便集中管理,通信模块的连接方式为串行,选择的收发芯片为MAX225。在PLC输入和输出的位置都安装光电隔离电路,降低外部设备对信号传输的影响。

2.2 模拟显示

在操作台上安装尺寸为800mm×600mm的模拟盘[5],使用发光管组成的流动显示器可以模拟皮带的工作状况,流动光带的方向和皮带的运动方向一致。操作人员只需在模拟台上就能掌握对皮带的运转方向。

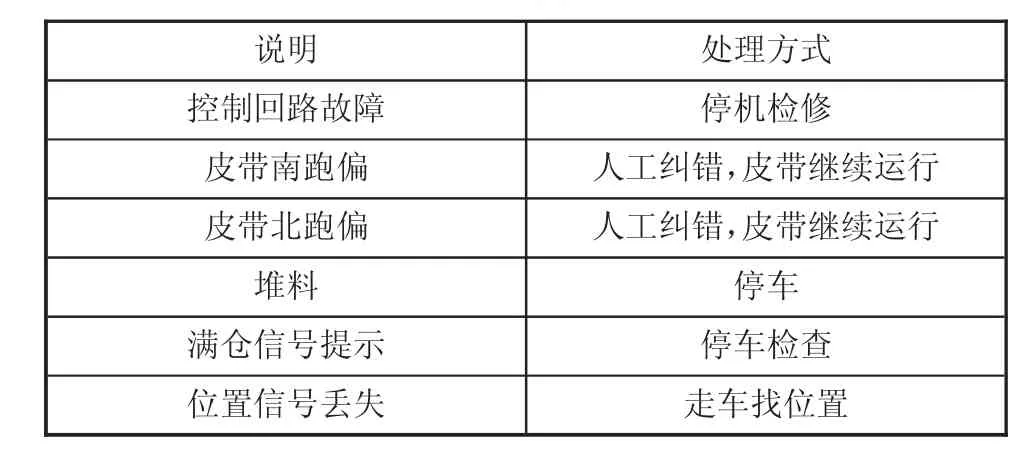

2.3 故障显示

皮带在运输过程中,可能会出现各种故障[6]。事先对可能出现的故障进行编号,在模拟台的左上角安装了小型数码管,可以显示出编号,如果皮带正常运转,则数码管显示的数字为“0”,故障及编号说明如表1所示。

表1 故障说明表

2.4 停电保护

系统停电后,所有的接点都会复位,来电后系统不会自行启动,但是模拟盘会闪烁黄色灯光。操作人员重新按下启动按钮之后,系统才会正常运动,并会对停电前的信息自动保存。

2.5 故障报警

将电笛安装在操作台的下方,如果皮带工作过程中出现任何故障,都会触发电笛,发出警报,提醒相关人员处理。工作人员发现后按下停止按钮,电笛变停止报警,并对故障进行存储,如果带式输送机同时出现多种故障,将会在数码管上交替显示故障编号,工作人员可根据显示的编号,迅速查明具体故障。

3 现场应用

该煤矿应用此系统对带式输送机进行管理,应用此系统半年内,一共出现过3次带式输送机跑偏事故。每次出现跑偏时,控制系统都立即发出警报,工作人员通过控制系统,将跑偏的皮带重新调好,让皮带重新正常运转,证明了控制技术的可靠性。

4 结论

带式输送机作为井下重要的运输工具,工作状态可以直接影响到矿井的产量。因此,基于PLC开发出一套带式输送机管理系统,并进行了现场应用。引入该系统之后,该矿带式输送机管理效率有了明显提升,同时降低了设备的故障率。