矿用挖掘机铲斗的磨损数值分析研究

张林军

(山西宏厦第一建设有限责任公司, 山西 阳泉 045000)

引言

用于生产挖掘机铲斗的材料强度很大,在挖掘时足以承受研磨作用发生。但是,在大多数情况下,发现在很长一段时间后,磨损开始在桶的整个表面传播。挖掘机铲斗的磨损通常取决于研磨材料的性质。在这些复杂的情况下,没有任何事先的观察和实验,很难预测挖掘机铲斗的磨损率并可能在现场进行实验造成观测频率不均匀的困难。

1 典型的无润滑干滑动磨损

仅应用较硬的材料不是来保护挖掘机铲斗免受磨损最佳的解决方案。最重要是通过改变底板的材料流动模式减小磨损。在挖掘时,当材料从一个流动桶的表面结束于另一个时,它会发现其路径上有几个磨损条,一旦材料遇到一个磨损条,它会停下来,直到下一个材料将其顶替,并从后面推向下一个磨损条,这样可以消除滑动摩擦的缺点。

重型土方机械(HEMM)铲斗用在挖掘机或铲斗铲斗中并受到挖掘作业影响,它可以挖掘覆盖层(岩石碎片)或煤矿产品。因此,磨损发生在其底板、前部区域、侧壁等。挖掘桶连接在斗杆(最长杆)的前端,也方便来回(向后和向前)运动并体现冲击负荷、疲劳压力、拉力和压缩力等。这种未润滑的磨损导致挖掘机铲斗随着时间的推移而停止服务。进入恶化状态意味着各种底板和侧壁位置、尺寸变化。劣化/磨损的原因可能是由于各种因素造成的摩擦、磨损、冲击、疲劳、腐蚀、蠕变等滑异物颗粒对表面具有疲劳磨损的影响。

滚动磨损滑动情况下的摩擦系数也较高。在金属近似值情况下,滑动情况下的摩擦系数为0.17。在干滑动磨损的情况下,材料去除率也较高。对于硬轧段,滚动摩擦系数相对较低,典型值介于0.01和0.001之间[1]。在干滑动磨损的情况下,大量的真正接触相对表面之间的点可以大大减少。当相对的表面分开时,表面上只有较大的凹凸不平可以保持接触。

2 工程性实验及分析

2.1 测试设置及相关工作

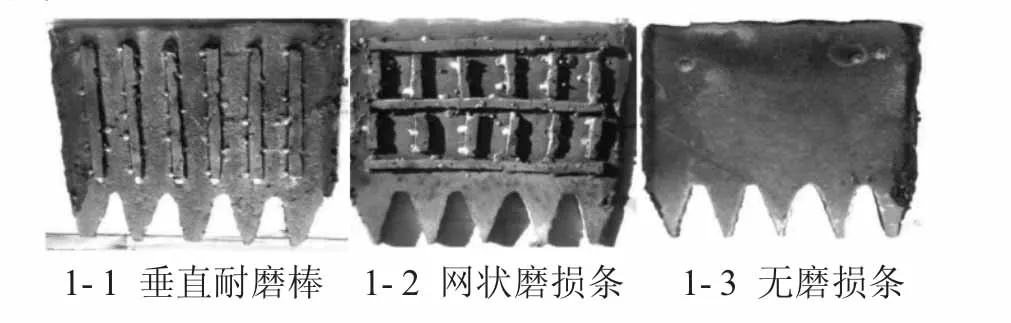

整个实验设置包括原型挖掘机铲斗、1m长的轴和一个容器煤矿层(覆盖层)。三块板被用来构建原型的侧壁和屋顶及没有固定在原型底部的板。三个底部平板已分开制造(如图1)并用于三种不同的工程实验。

图1 三个不同类型的工程实验底部平板

三块板中,两块板有不同的磨损模式,另一个是没有任何磨损条。在每一个实验中,底板都是焊接在原型上。实验完成后,底板已被移除,并且另一底部板已焊接进行新的实验。矩形磨损条是由截面为8.5 cm2的锰钢制成通过电弧焊接到底板[2]。六个这样的耐磨条在一个案例中垂直焊接,除了这六个之外垂直杆,另一组三个水平杆被焊接在第二种情况下。原轴固定在中心的下颚车床上。轴的另一侧的轴承被安装在中心车床的端头。一个容器被放置在铲斗和车床之间,包含不同大小的煤矿石芯片原型,这样当车床开始时,原型就会开始在容器内旋转并开始在矿石上挖掘。在这里,用石头取代了煤矿层/覆盖层芯片。

这个实验的基本动机是衡量挖掘铲的材料损失。在开始时,原模型先在充满矿物质的容器中工作一段时间,由于磨损而在材料表面进行材料去除底板。为了测量材料损失,将在每个底板的不同区域进行测量。

2.2 工程性实验的结果与数值分析

为了便于计算,整个板块被虚拟分成四部分,即A、B、C和D部分。一切计算是通过相应的部分完成的,并取所有在该地区进行的测量的平均值。在实验过程中,原型连续运转在16~22 h[3]。

1)对于没有磨损条的情况。该实验已在底板上进行没有任何磨损条来了解挖掘机铲斗的原始表面磨损的影响。

2)垂直耐磨棒。在这个实验中,使用单独的底板。在这底板上,少量磨损条以垂直方式焊接。第一个实验完成后,底板被从原型中移除,并且这个盘子具有垂直式磨损杆,已经焊接在原型上。

3)网状磨损条。前两个实验完成后,最后一个使用具有网状磨损棒图案的底板。

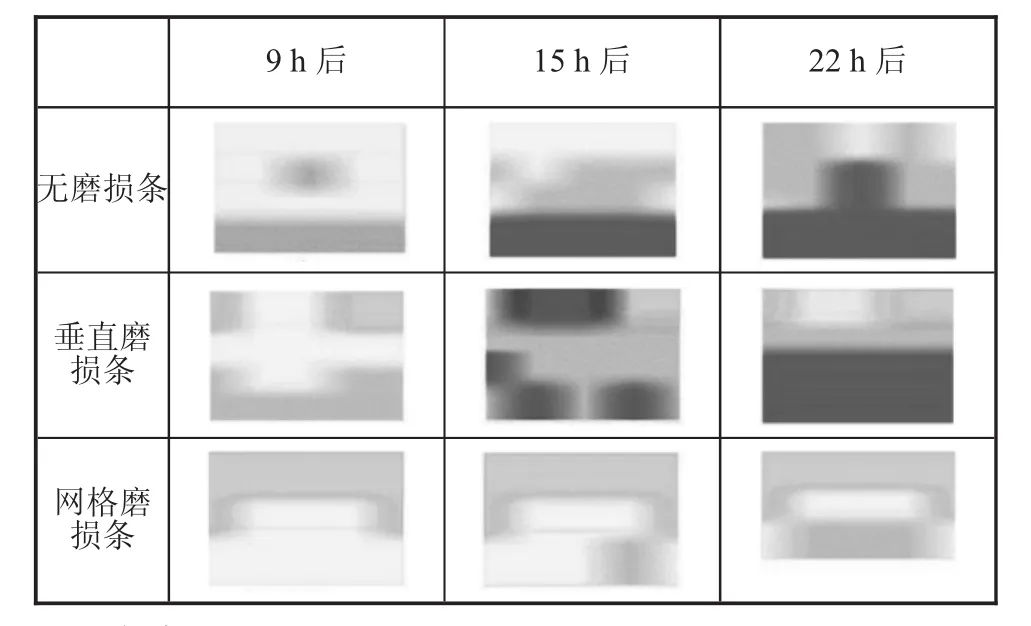

在三组实验成功完成后,进行比较分析。第一底板没有磨损条表现出磨损率随着时间的增加而严重增长。第二底板由垂直花纹磨损棒保护,显示出磨损比第一块底板少,但它也表现出较高的磨损。但是,在部分区域,固定磨损条后磨损率看起来更加均匀。第三个底板受到了在网状模式下的保护,显示出最好的磨损率结果。在第三种模式中,即使在观察22 h后也未观察到磨损区。

产生这些结果差异的原因是由于将滑动运动转化为滚动运动。经过这三次观察,可以说是板块没有磨损棒受到滑动/磨削的影响。磨损条的垂直模式也遭受了磨损,但是磨损率相对较低,因为垂直方向无法使用摇滚,因此,在此模式下也出现了大面积磨损。这种模式的另一个缺点是每个磨损条的前端会同时磨损。带网格条纹图案的板材非常不错,可以有效地将滑动转换为滚动,即使经过22 h的观察,也发现无大面积磨损区。根据从中去除的底板材料量,磨损集中区已用不同颜色的轮廓所表示绘制在MATLAB编程。在表1中,重磨区以黑色表示,中等磨损和无磨损区域分别以灰和浅灰表示[4-5]。

表1 挖掘机铲斗的磨损分析表

3 结论

整体分析可以得出,如果在底板中使用耐磨杆的网状定向的挖掘机铲斗,会降低材料磨损率,将有助于增加部件寿命和挖掘机的可用性,也减少了维护成本以及早期故障可能性。