麻家梁矿溜槽设计的工业实践

姚增锋

(同煤浙能麻家梁煤业公司综采二队, 山西 朔州 036000)

引言

在煤矿实际生产过程中,根据使用环境以及标准不同分为带式输送机机头溜槽、分级筛筛前溜槽、筛下漏斗、破碎机机下溜槽、刮板输送机机头溜槽等。在实际使用中不仅要保证运输系统的顺畅,实现各系统功能,而且要求密封严实、防止煤尘外泄,降低煤流在转运过程中的噪音,方便安装更换等,因此在设计方面需要溜槽结构简单、合理[1]。

1 溜槽断面的参数选择

通常情况下,溜槽的起始端和尾端没有标准的断面形状,要根据所连接设备的类型及尺寸确定形状和大小,对溜槽的两侧进行加工,以此来形成适合的运送货物的形式。最大颗粒确定溜槽断面的实际公式为:b≥2dmax+100,h≥1.5dmax,式中:b 为断面宽度,m;h为断面的实际高度,m;dmax为输送物料最大粒度,m。按照实际的运量确定溜槽的断面尺寸Q=3 600 AMvγ。式中:Q 为运输能力,t/h;A 为溜槽断面积,m2;v为煤炭在地板上的实际运动速度,m/s;M为装满系数,煤炭为0.3,矸石为0.2;γ为物料比重,t/m3。

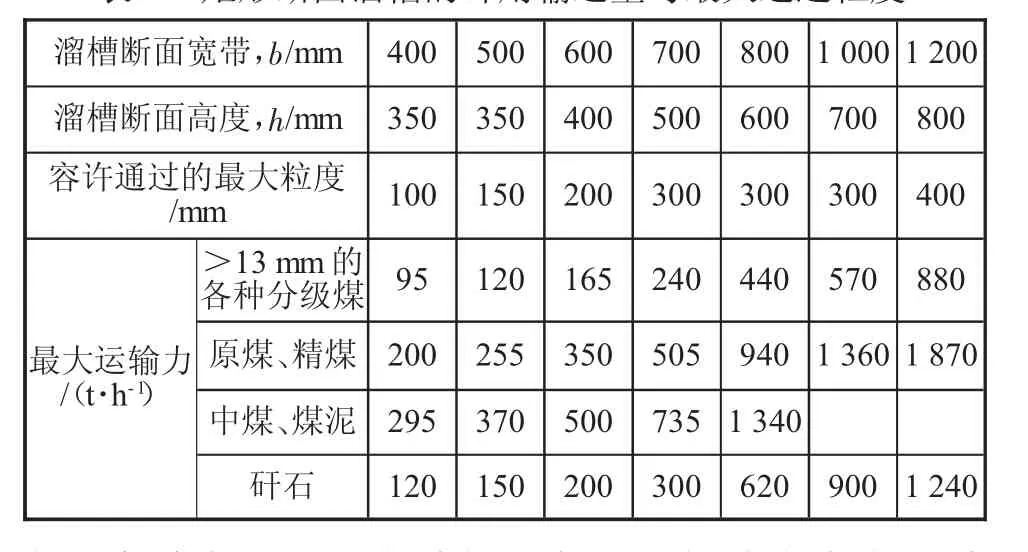

对于分岔溜槽,需要在溜槽的分叉处适当增大断面,以有效避免因输送物料流动方向发生改变而使得速度降低造成堵塞。不同矩形断面溜槽在允许通过最大颗粒的运量见表1。

2 溜槽倾角的选择

在矿场实际施工过程中,物料在溜槽中所做的运动较为复杂,影响运动的实际因素主要分为内部因素和外部因素。为了有效避免物料在溜槽中运行不畅等情况,需要采取一系列手段来进一步提升溜槽的内部设置,在设计溜槽的倾角时要大于物料对于溜槽的实际动摩擦角。正常运行情况下的物料在整个运行过程中处于加速运动,当由溜槽所产生的末速度越大,处于末端的设备受到的冲击力也就越大。因此,设备末端的实际冲击力与末速度是成正比的,只有降低末端设备的实际冲击力,并有效减少溜槽的实际磨损情况才能更好降低噪音。在经过相关专业人员的实验分析调查后发现,进行采矿设备的筛下溜槽需要比正常的溜槽大5°左右。当实际含粉煤的含水量低于4%,溜槽倾角需要尽量扩大,但是坚决不可选用较小的倾角,当采煤中煤块的含量小于粉煤的含量时,溜槽的实际倾角需要以相近的粉煤粒级进行选取[2]。

表1 矩形断面溜槽的许用输送量与最大通过粒度

3 溜槽噪声的控制

3.1 焊接挡板

由于煤矿的生产过程中可能会出现溜槽的噪声,会在一定程度上影响整体的施工进度。为了解决这一问题,在溜槽底板上焊接挡煤板或者是设置缓冲斗,可以在一定程度上有效缓解噪音的扩大,主要是在溜槽的底板方向进行钢板焊接,以让一部分煤落在溜槽的钢板上,以此来形成缓冲区,并减少噪音。若是这种方法仍不能解决噪音问题,还可以设置缓冲斗,缓冲斗的结构可以避免物料掉落在钢板上,以此来进一步的起到缓冲的作用。

3.2 铺设抗冲击材料或设加强肋

为了进一步减少采煤过程中的噪音,在溜槽的内部铺设具有一定抗冲击的材料,也可以达到预期的效果。相关技术施工人员经常选用具有超高分子聚乙烯板材以及橡胶板,由于超高的聚乙烯板材具有较低的滑动摩擦系数,在倾角较小的溜槽内部铺设高分子的聚乙烯板材一方面可以有效实现降低噪音的目的,另一方面还可以防止煤流堵塞,从而提升运煤中的实际施工效率。与此同时,设加强肋可以在一定程度上有效缓解施工运煤中的噪音,相关工作人员可以在溜槽长度较大的情况下合理分段并在外部进行设计强肋,以此来增加溜槽的实际强度,有效缓解甚至避免溜槽收到的冲击[3-4]。

4 溜槽线路的设计分析

在对溜槽的线路进行设计时,不仅要考虑到可能出现的震动,还要通过一系列措施来减少震动的发生。在设计施工的过程中要尽可能满足实际工艺的要求,并保证溜槽的倾角处于一个较为合理的状态;对落料的高低进行分析,避免出现物料垂直下落;要根据实际运煤设备的相对位置以及土建结构,尽可能缩短溜槽的路线,并简化溜槽的形式,避免突然收口,对于具有一定分岔情况的溜槽需要在实际的分岔处增大溜槽的断面;在这个施工的过程中还需采取相关的举措来进一步减少物料对溜槽的实际磨损程度,并在溜槽内部铺设衬板;溜槽每段的长度尽量适中,要充分考虑设备的安装及更换方便,翻板、闸门的安装位置应便于操作;防止溜槽与土建结构碰撞,考虑合理的固定方式,溜槽之间互相连接的法兰位置避免位于土建设置梁、柱或者楼板处,便于安装及拆换。

5 结语

准确掌握物料的种类、物料的粒度组成、水分波动范围、物料与溜槽的摩擦系数等,可更好地确定溜槽断面和倾角;确定合适的溜槽线路,可有效控制噪音。在满足实现各项功能的基础上,尽可能为现场使用操作提供便利,改善工作环境。与此同时,还要对施工以及设计过程中的环节进行监督,建立健全煤矿施工安全管理体系,通过对施工环节进行有效监督,以保证溜槽的整体设计科学合理。还要加强检修力度,一旦发现溜槽出现问题,要在第一时间查明原因并及时解决。