煤矿快速钻进设备与爆破工艺关键技术研究

杜海顺

(阳煤集团新景公司, 山西 阳泉 045008)

引言

煤矿快速钻进设备具有钻孔速度快、钻孔角度灵活、钻孔定位准确的特点,适用于多角度钻孔,另外也有利于煤矸石的清除与扒装,可提高巷道掘进整体速度,对于提高井巷工程掘进安全性、节约成本、提高经济效益等方面都具有现实意义。

1 钻孔爆破技术研究

1.1 钻孔爆破掘进技术研究路线

中深孔爆破技术→直眼掏槽方式→定向断裂控制爆破技术→小直径药爆破技术→岩巷掘进爆破参数计算及辅助设计→岩石爆破理论研究.

1.2 掏槽爆破理论

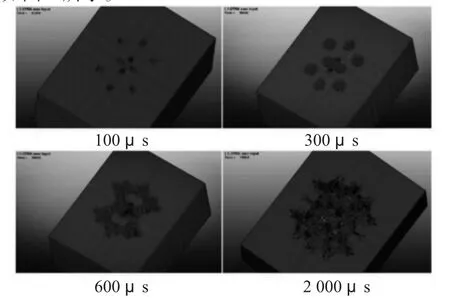

针对单自由面条件下(超)深孔经典掏槽形式出现的问题,基于岩石爆破破碎的爆炸应力波和爆生气体共同作用理论以及孔间应力集中效应,以增大孔底装药量、放宽布孔精度要求为前提,提出了“裂槽、抛渣”新型掏槽思想,将掏槽爆破分为裂槽孔拉槽和抛渣孔排渣两个过程,裂槽、抛渣成腔预测模型如图1所示。

图1 不同爆破时间下裂槽、抛渣成腔预测模型

1)裂槽孔作为首爆装药孔,起爆后,强大冲击波首先使装药孔周围岩石形成粉碎区和裂隙区,自由面处靠动作用形成爆破漏斗,槽腔内在爆炸综合作用下使孔间相互贯通,同时爆生气体的静作用可将部分破碎岩渣抛出槽腔。

2)抛渣孔分为空孔段和装药段,空孔段对裂槽孔的爆破起导向作用,因为应力集中增强了槽腔内岩石的破碎效果;其底部超深部分为装药段,安置抛渣药包并进行适当封堵,在裂槽完成后起爆,抛渣药包的爆炸作用彻底将槽腔内的岩渣抛出,为辅助孔的爆破提供良好的自由面。

新型“裂槽、抛渣”掏槽方式改变了经典掏槽方式按粉碎区理论布置炮孔的原则,利用裂隙区理论分别布置裂槽孔和抛渣孔。裂槽装药解决了(超)深孔爆破拉槽和槽腔内岩石破碎的问题,抛渣装药解决了抛渣效率低的问题,降低了钻孔精度要求,保证了(超)深孔爆破的成功。

2 钻车整机技术性能

2.1 钻车特点

2.1.1 产品特点

1)底盘紧凑可适应巷道内同机械化扒装机配套作业,钻机底盘宽度为1.1m,长7m。

2)自动化程度高。作业时一名主操作手和一名辅助操作手即可完成全部钻孔作业。

3)作业安全,操作舒适。钻车工作时,操作人员离工作面5m以外的安全地带,且主操作手是在操控室内工作,既安全又舒适。

4)主钻臂探出底盘外可满足不同掘进断面的任何位置钻孔要求,钻臂上配有一个可360°旋转的液压马达,一个60°角度缸。可最大限度地完成靠帮及掏底钻孔要求,并且可随意调节钻孔角度。

5)副钻臂是利用风动潜孔冲击器,结构简单,成孔直径大。在主钻工作的同时在中心线附近离地板1.0m和1.4m处钻两个Φ120mm的大孔。

2.1.2 钻车的整体优势

1)高效、安全、舒适、灵活。利用液压钻机高效钻孔,平均钻孔速度0.8m/min。潜孔钻机在主钻机工作的同时凿成两个大孔。对于小孔,按孔深2m、钻孔60个计划,可在3 h内完成钻孔。对比各类手持钻机打孔,多台钻机操作,劳动强度大、噪音大、安全隐患大。本机操作人员只需坐在操作室内,远离工作面,噪音小,远离粉尘污染,没有安全隐患,节省人力。对比市场现有钻车,该钻车底盘窄,进出方便。由于大钻车直眼掏槽直接钻出两个大孔自由面,因此不但钻孔数减少,而且都为直眼,提高了炮眼利用率,降低了炸药单耗,使成巷成形更加理想。

2)解决了钻爆掘进的关键问题,实现了优质高效。本机可利用机械钻孔形成自由面(两个Φ120 mm孔)及液压钻机可自由调节钻孔角度,并能最大限度贴壁钻孔,彻底解决了掏槽难、炮眼利用率低、围岩破坏严重三大难题。由于存在着两个Φ120mm的大孔,使得爆出一个直径1m的大槽变得很容易,并能节省5~10个掏槽孔。两个大孔预埋药包超出循环进尺300mm,可使后续爆破无底阻崩落,达到100%炮眼利用率。借助钻机主钻臂的灵活性能,可钻出标准的光面爆破周边孔,确保巷道成型标准,为围岩不受破坏,巷道安全,节省支护材料,奠定了基础。钻车依靠爆破原理进行生产设计,两个凿岩机可以同时工作,一个钻大孔掏槽孔,一个钻小孔实现光面爆破。钻车采用全液压传动,结构紧凑,驱动力大,工作范围广。可以实现立体全方位钻孔,不留死角。本钻车液压系统先进,操作轻松简便,工作平稳无冲击,爬坡能力强,性能可靠,维修方便。本钻车具有优良的人性化设计,液压系统采用水冷方式,可调控的水排粉,无粉尘。钻车配有座椅,司机操作舒适。

2.1.3 钻车的适用范围

本钻车适用于巷道断面最小为6m2,最大断面为25m2不同的巷道断面,可以通过伸缩钻臂移位来满足要求。巷道性质可以为全岩巷道,也可以是半煤岩巷道。钻车的爬坡能力为20°以下,在20°以下范围内可以通过行走制动机构和稳车装置保证钻车的可靠工作。本钻车采用积木式结构设计,拆装方便快捷,运输便利,因此,掘进施工巷道长度在8m以上宽度达到1.1m以上,即可使用本钻车,为提高掘进机械化,快速高效掘进现代化提供优质的设备。

2.2 钻车工作原理

本钻车的工作原理是由电力供应系统把动力源接入钻车上的真空电磁起动器,从而进入防爆电动机,电动机连接变速箱,变速箱两个输出轴带动一个单联泵和一个双联泵,把电能转化为液压能。

钻车行走时,由液压马达经减速机驱动履带轮转动。凿岩时,首先由液压系统驱动车架前后两边的支腿稳定车体,然后操纵钻臂动作选择孔位。凿周边小孔时,选用小钻机-液压凿岩机,凿中心大孔时,选用大钻机-潜孔钻机,两个钻机可同时进行凿岩作业。

3 技术效果

通过优化底盘结构设计,并设计驱动轮、支重轮、导向轮的特殊结构,使快速掘进复合式凿岩钻车可在不同的环境条件下都具有较好的支撑机体。

1)该钻车可利用机械形成自由面(两个120mm孔)及液压钻机可自由调节钻孔角度,并能最大限度贴臂钻孔,彻底解决了掏槽难、炮眼利用低、围岩破坏严重三大难题。

2)由于存在着两个120mm的大孔,使得爆出一个直径1m的大槽变得很容易,并能节省8~10个掏槽孔。两个大孔预埋药包超出循环进尺300mm,可使后续爆破无底阻崩落,炮眼利用率达到100%。

3)由于主钻臂的灵活性能,可钻出标准的光面爆破周边孔,确保巷道成型标准,围岩不受破坏,巷道安全,节省支护材料。