钛及钛合金焊接接头腐蚀性能研究现状

周 洋 ,孔 谅 ,2,王 敏 ,2,华学明 ,2,牟 刚 ,2

(1.上海交通大学上海市激光制造及材料表面改性重点实验室,上海 200240;2.高新船舶与深海开发装备协同创新中心,上海 200240)

0 前言

钛及钛合金因其比强度高、密度小和耐腐蚀性能良好,广泛应用于汽车、生物医疗、航空航天、石油化工、海洋工程等领域[1-2]。

优良的耐腐蚀性能是很多领域使用钛及钛合金的重要原因。例如,海水淡化装置主要使用比强度高和耐腐蚀性能好的钛及钛合金[3]。钛及钛合金焊接应用最多的方法是钨极氩弧焊(TIG焊),其他焊接方法如激光焊、电子束焊、爆炸焊等也有应用[4]。许多学者研究发现,钛及钛合金焊接接头的耐腐蚀性能与母材相当或有一定的提高。

1 钛及钛合金焊接

1.1 钛及钛合金焊接性

常温下,钛及钛合金能与氧形成致密而稳定的氧化膜,从而保持良好的耐腐蚀性能。但在高温下,钛及钛合金吸收氧、氮和氢的能力很强,对焊接接头产生了很大影响,氧和氮在一定浓度下可以与钛形成间隙固溶体,提高钛的强度,降低钛的塑性。当焊接接头中氧和氮含量较高时,接头将出现脆化现象,在焊接应力作用下将出现冷裂纹;当氢含量较高时,焊接热影响区容易形成延迟裂纹,一般认为,氢的溶解度在焊缝凝固过程中下降是氢引起钛及钛合金焊缝气孔的主要因素[5]。同时,由于钛的熔点高(1 720℃)、导热性能差,很容易出现过热而导致组织粗化,因此在焊接钛及钛合金时应注意控制焊接热输入,防止组织粗化[6]。

1.2 TIG焊接头组织特征

钨极氩弧焊(TIG焊)是焊接钛合金最常用的焊接方法,主要用于10 mm以下厚度钛板的焊接。对于0.5~2 mm薄板,可以采用脉冲钨极氩弧焊。

工业纯钛比强度大,化学活性很高,并且凭借其出色的耐腐蚀性能常用于腐蚀情况恶劣的环境中。采用TIG焊,工业纯钛的焊缝组织多为锯齿状α相+板条状α相或针状α相。

郭豫鹏等人[7]对1mm的TA1板进行焊接,峰值电流40A,基值电流10A,焊接速度56mm/min,母材为等轴α相,在焊接热循环作用下,晶粒由等轴α相逐渐增长,在焊缝中心处形成粗大的锯齿状α相。

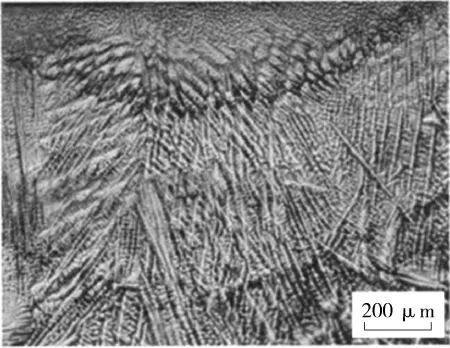

A.Karpagaraj[8]对1.6 mm和2 mm的工业纯钛板进行焊接,采用不同的焊接电流和焊接速度,发现热影响区和焊缝区出现明显的晶粒粗化现象,焊缝组织为沿着β晶界向不同方向生长的板条状α晶和相对细小的针状α’相,如图1所示。

随着Ti中加入合金元素的种类和数量的不同,其室温下的组织可分为α钛合金、β钛合金、α+β钛合金。采用TIG焊时,焊缝组织主要是针状α相+少量α’马氏体。

赵海涛等人[9]对1.5 mmTi2A1Nb钛合金板材进行焊接,峰值电流80 A,基值电流35 A,焊接速度125 mm/min,发现焊缝区由尺寸较大的树枝状晶组成,靠近焊缝中心的枝晶更为细小,焊缝中心区域则为等轴晶,而热影响区晶粒粗大,晶界明显粗化,如图2所示。

图1 焊缝区组织形貌

图2 熔合区附近组织形貌

Muhammad Shamir等人[10]对 1.6 mmTi5Al2.5Sn钛合金板进行焊接,峰值电流32 A,基值电流16 A,焊接速度32.5 mm/min,发现焊缝区主要由密排六方结构的针状α马氏体和Ti3Al组成,并且由于Ti3Al的形成,焊缝对应力腐蚀裂纹敏感性增大。

1.3 激光焊接头组织特征

激光束焊(Laser Beam Welding,LBW)常用于钛及钛合金精密仪器的焊接,具有能量密度集中、热影响区小、自动化程度高等特点[11]。

激光焊接由于能量密度集中、冷却速度快,焊接接头中含有大量的马氏体组织。刘芝侠等人[12]对3mm工业纯钛板进行激光焊接,激光功率3kW,焊接速度3m/min,发现热影响区为粗大α晶粒、锯齿状α晶粒和沿晶界析出的α晶粒,而焊缝区为针状α晶粒、锯齿状α晶粒和沿晶界析出的α晶粒。

徐凤林等人[13]对板厚2 mm的TA2进行激光焊接,激光功率1.6 kW,发现热影响区为板条状马氏体和针状马氏体的混合组织,焊缝区为细小的针状马氏体结构。

J.Ahn等人[14]对2 mm的Ti-6Al-4V钛合金进行激光焊接,焊缝区为大量的细小马氏体相,热影响区中靠近焊缝区的组织为针状α晶粒和马氏体相(见图3),临近母材的组织为原始α相、β相和少量马氏体组织(见图4)。

图3 热影响区组织形貌

图4 焊缝区组织形貌

2 钛及钛合金焊接接头腐蚀性能

金属受介质的化学及电化学作用而破坏的现象称为腐蚀,分为化学腐蚀和电化学腐蚀。金属直接与介质发生氧化或还原反应引起的腐蚀损坏称为化学腐蚀,在化学腐蚀中不产生电流;金属与电解液相接触时,有电流出现的腐蚀损坏过程称为电化学腐蚀,电化学腐蚀是最普遍的腐蚀损坏现象[15]。

钛及钛合金比强度高、耐热性和加工性较好,且化学活性很高。当工业纯钛暴露在空气中时,会在表面形成一层稳定、连续、致密的氧化膜使之处于钝化状态[16]。钛及钛合金的氧化膜具有良好的修复性能,当其因外界因素而被破坏时,能够很快修复,因此钛及钛合金具有良好的耐腐蚀性能[17]。

如前所述,钛及钛合金经TIG焊或激光焊后,焊缝组织及晶粒大小等都会发生一定程度的变化,其焊缝及热影响区是否还具备相当的抗腐蚀能力是亟待进一步研究的问题。

2.1 焊接接头耐腐蚀性能评价方法

在实际生产过程中,焊接接头的耐腐蚀性能的评价方法可以分为三大类:重量法、表面观察法和电化学测试法。

重量法是焊接接头耐蚀能力研究中最基本的方法,同时也是最有效可信的定量评价方法。通过测量焊接接头在腐蚀前后质量的变化,可以较为准确、可信地表征焊接接头的耐蚀性能。

张志昌[18]研究2025双相不锈钢经MAG焊后在不同浓度的FeCl3溶液中的耐腐蚀性能,通过重量法发现随着FeCl3浓度的增加,腐蚀速率增加,相同浓度下不同的焊接工艺参数,其腐蚀速率会有所不同,但相差不大。焊缝中奥氏体含量的增加以及氧化膜均匀无破损都会提高2025双相不锈钢焊缝的耐腐蚀性能。

夏鸿博等人[19]研究钛/铝复合板爆炸焊后在人工海水中的耐腐蚀性能,通过失重法研究发现,焊缝处的耐腐蚀性能介于两种母材之间,即耐腐蚀性能:钛>焊缝>铝,并且通过金相显微镜和SEM扫描电镜发现,焊缝处受到腐蚀可能与焊缝处局部的熔融产物和爆炸焊后的残余应力有关。

但是重量法试验周期较长,对于钛及钛合金这类耐腐蚀性能很好的金属来说,试验周期一般约为1年[20]。而且由于研究材料的腐蚀大多数属于电化学腐蚀,因此电化学测试方法在腐蚀性能评价中的应用非常广泛,与重量法相比,电化学测试方法操作简单、周期性短,不但能够研究材料的腐蚀速度,还能够深入研究材料的腐蚀机理。

王宏智等人[21]研究紫铜海水管焊接部位在人工海水中的腐蚀行为,通过阳极极化曲线、扫描电子显微镜研究发现,白铜焊缝极化过程中镍元素向电极表面富集,形成结构致密、与基体结合良好的氧化膜,极大地提高了膜层的耐腐蚀性能。

M.Dadfar等人[22]研究316L不锈钢在0.9%NaCl溶液中的耐腐蚀性能,通过动电位极化曲线、扫描电子显微镜研究发现,焊缝区耐腐蚀性能好于母材,可能是母材中的第二相组织降低了其耐腐蚀性能,而焊缝中第二相组织的溶解提高了其耐腐蚀性能。另外还发现,焊后热处理能够提高耐腐蚀性能。

2.2 钛及钛合金接头耐腐蚀性能研究

国内外对于钛及钛合金焊接接头耐腐蚀性能的研究较少,主要集中在TIG焊和激光焊后的焊接接头。

费东[23]研究钛管TIG焊对接后在人工海水中耐腐蚀性能,通过分析动电位极化曲线,比较母材、焊缝区、热影响区的维钝电流和击破电位得出:在某种特定焊接参数下,热影响区的耐腐蚀性能最好,焊缝最差。并通过电偶电位腐蚀试验研究母材和焊缝金属的耐电偶腐蚀能力,发现在模拟海水中电偶腐蚀敏感性很低。

Z.B.Wang等人[24]研究纯钛及其TIG焊后在含氟硫酸中的耐腐蚀性能,通过研究动电位极化曲线、电化学极抗谱图和金相显微镜观察发现,不论是热影响区还是熔合区,晶粒大小和相的组成并不是影响工业纯钛耐腐蚀性能的主要因素,焊接中氧化膜的形成才能提高工业纯钛的耐腐蚀性能。此外,发现焊接热输入和保护气体对耐腐蚀性能的影响不大。

孙德利等人[25]研究工业纯钛脉冲TIG焊焊接后在模拟脱硫湿烟囱冷凝液中的腐蚀行为,通过动电位极化曲线分析可知,焊缝、热影响区和母材耐腐蚀性能接近,且焊接工艺参数(主要是焊丝直径、焊接电流、有无保护气体)、焊接顺序及焊件正面、背面对耐腐蚀性能影响很小,几乎可以忽略。但是氟离子浓度的增加会降低其耐腐蚀性能。

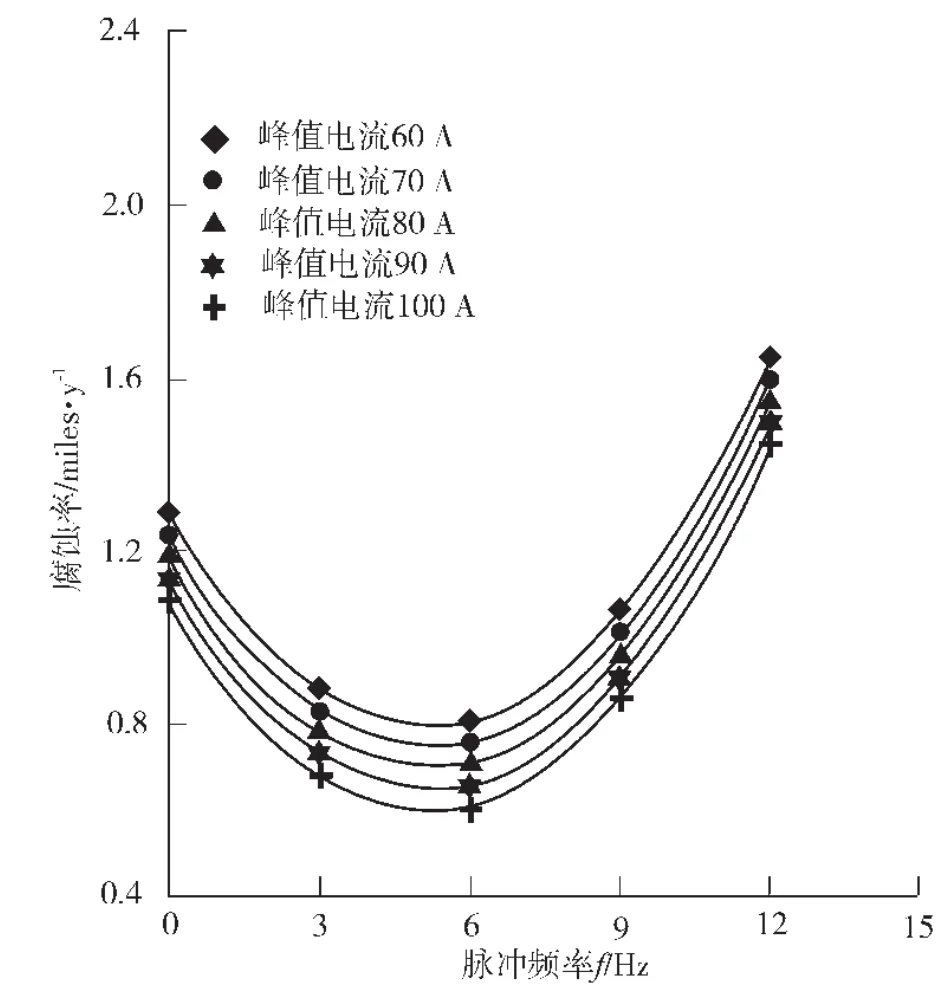

M.Balasubramanian等人[26]通过测量动电位极化曲线,采用中心组合设计原理研究脉冲TIG焊焊接工艺参数(主要是基值电流、峰值电流、脉冲频率、脉冲时间)对钛合金Ti-6Al-4V耐腐蚀性能的影响。研究发现,峰值电流和脉冲频率对耐腐蚀性能的影响较大,如图5所示,并且细化晶粒能够提高腐蚀电阻,从而提高其耐腐蚀性能。

卢军霞等人[27]通过动电位极化曲线发现,工业纯钛在激光焊接后,焊缝区在人工唾液的腐蚀介质中其极化阻抗和耐腐蚀电位显著增加,表明耐腐蚀性能得到了提升,并且提出这种提升可能与焊接方式引起的微结构变化有关。

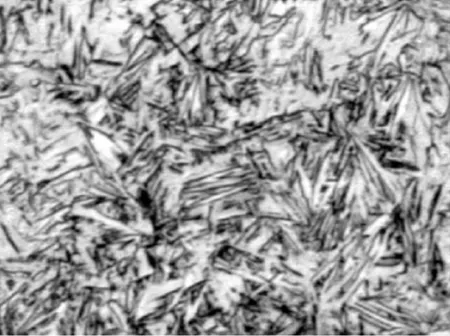

Z.Sun等人[2]通过动电位极化曲线和电化学极抗谱图发现,工业纯钛经激光重熔(Nd:YAG激光焊接机)后,在3%NaCl溶液中腐蚀电流下降,极化阻抗增加,耐腐蚀性能得到提高。并且通过金相显微镜和扫描电镜(SEM)观察发现,使用小热输入参数的激光重熔后,高的冷却速度使得重熔区显微组织发生改变,由α相转变为针状马氏体组织,如图6所示,可能是耐腐蚀性能提高的原因。

M.R.Amaya-Vazquez等人[28]通过动电位极化曲线和电化学极抗谱图发现,工业纯钛在激光重熔(高功率半导体激光器)后,在3.5%NaCl溶液中极化阻抗无明显变化,耐腐蚀性能没有明显改善。而钛合金Ti-6Al-4V在激光重熔后,极化阻抗增加,耐腐蚀性能得到了提高。同时,通过XRD分析得出,工业纯钛激光重熔前后组织并没有改变,而钛合金Ti-6Al-4V激光重熔后出现了细小的马氏体组织,这可能是耐腐蚀性能提高的原因。

图5 焊接参数对腐蚀速度的影响

图6 熔合区组织形貌

Iara Augusta Orsi[29]等人比较工业纯钛在TIG焊和激光焊后在人工唾液中的耐腐蚀性能,通过动电位极化曲线发现,TIG焊与激光焊的阳极极化曲线相差较大,且激光焊自腐蚀电位较大,表面耐腐蚀倾向较小,而TIG焊维钝电流较小,腐蚀电位较大,表明TIG焊后工业纯钛表面更容易钝化,耐腐蚀性能更好。这两种焊接方法都能提高工业纯钛的耐腐蚀性能。

翟伟国等人[30]研究了TA2-Q345爆炸复合板在人工海水中的耐腐蚀性能,通过动电位极化曲线和电化学极抗谱图发现,TA2纯钛母材的腐蚀电位较高,且腐蚀电流较低,因此纯钛母材的耐腐蚀能力较强。与母材相比,钛-钢复合板的耐蚀性能略有降低,但是下降幅度不大,仍表现出较高的抗腐蚀性能。并且通过XRD分析可知,焊接结合处Fe和C等合金元素从Q345侧向钛一侧扩散,导致在结合处形成新相,在腐蚀环境下,这些区域成为薄弱地区,容易发生腐蚀现象。

综上可知,钛及钛合金经TIG焊和激光焊后,接头耐腐蚀性能与母材相当或优于母材,其原因是:接头的显微组织改变为针状的马氏体组织,或者焊缝表面易形成氧化膜,钛及钛合金焊接接头的耐腐蚀性能将得到提高。但是,TIG焊和激光焊的焊接工艺参数以及钛及钛合金焊接后表面的氧化程度对耐腐蚀性能的影响程度,还有待后续研究。

3 结论

(1)TIG焊焊接钛及钛合金时,焊缝组织多为锯齿状α相+针状α相,随着合金元素的增多,焊缝中可能会出现少量的α’马氏体。而激光焊由于冷却速度快,焊缝组织多为细小的马氏体组织。

(2)焊接接头的耐腐蚀性能的评价方法可以分为三大类:重量法、表面观察法和电化学测试法。对于钛及钛合金这类耐腐蚀性能很好的金属来说,重量法周期较长,所以一般使用表面观察法和电化学测试法。

(3)TIG焊和激光焊后,钛及钛合金焊接接头耐腐蚀性能得到提高的原因有两个:一是焊接过程中焊接接头显微组织发生改变,焊缝中出现了针状马氏体相;二是焊接过程中焊缝表面氧化膜的形成。