铝锂合金无减薄搅拌摩擦焊工艺研究

(上海航天设备制造总厂有限公司,上海200245)

0 前言

铝锂合金具有高比强度、高比刚度的性能优势,同样的结构较常规铝合金质量可减轻10%~15%,刚度可提高15%~20%,具有良好的应用前景。然而铝锂合金的焊接性限制了其在航空航天业的广泛应用。采用传统铝锂合金焊接工艺,如TIG焊、钎焊、电子束焊、激光焊、等离子弧焊和扩散焊等,易在焊接过程中造成Li元素的损失,同时易出现气孔、裂纹等焊接缺陷,且接头强度不高[1-4],如何实现铝锂合金的高质量、高可靠焊接成为目前研究的焦点。

搅拌摩擦焊是一种基于微区锻造的固相连接方法,广泛应用于铝合金的焊接。搅拌摩擦焊焊接铝锂合金焊接温度低,母材不熔化,避免了Li元素的烧损,接头残余应力低、强度系数高[5-7],能够实现接头的高可靠连接。然而传统的搅拌摩擦焊会有部分待焊金属材料溢出,造成接头减薄。同时轴肩与搅拌工具的一体化设计使得焊缝表面形成波纹状纹路,在一定程度上限制了该技术的推广应用,以飞机蒙皮为例,不仅要求蒙皮材料强度高、塑性好,还要求表面光滑。采用铝锂合金为制造材料可满足使用要求,但却始终未验证焊接的可行性,原因在于若飞机蒙皮加强筋反面施焊,一是接头性能不佳;二是不满足减重要求。若正面施焊,目前难以实现表面近无差异的保形焊缝。

静止轴肩搅拌摩擦焊(Stationary shoulder friction stir welding,SSFSW)的原理是采用分体式的搅拌工具、搅拌工具高速旋转而轴肩不旋转,仅通过搅拌工具的摩擦热量来形成高可靠的焊接接头。因轴肩不参与摩擦产热,避免了热输入量过大或热量不均匀造成Li元素的烧损,同时轴肩不旋转可避免产生焊接纹路。在此针对2197铝锂合金开展静止轴肩搅拌摩擦焊工艺研究。

1 试验材料和方法

试验材料选用2mm厚2197-T4铝锂合金轧制板,其化学成分如表1所示。试件尺寸300 mm×100 mm,焊前打磨待焊区域正反两面至露出金属光泽,酒精擦拭。

表1 2197铝锂合金化学成分 %

为确保轴肩静止,且在焊接方向上与搅拌针同速移动,试验选择在超大厚度双旋转驱动重载搅拌摩擦焊设备上进行,实现轴肩与搅拌针双驱动。

选择对接接头形式,在无轴肩旋转下压材料的情况下,装配间隙需严格控制在0.05~0.15mm,用工装夹紧试板。为实现无减薄的目的,将焊接倾角设置为0°,搅拌摩擦焊方法示意如图1所示。

图1 静止轴肩搅拌摩擦焊焊接过程示意

焊前通过程序设定,模拟焊接轨迹。在焊接起始位置,主轴旋转下压,轴肩端面与试板表面齐平时,原位上抬离开材料表面,将搅拌针在材料表面留下的金属屑清理干净,再从原位旋转下压。该做法可以避免施焊时,主轴旋转下压产生的金属屑夹在材料与轴肩端面间隙,造成焊缝表面机械损伤。

抛光后的试样采用HNO3+HCL+HF的水溶液进行化学腐蚀,采用光学显微镜(Oberver D1m)进行接头微观组织形貌观察。在电子万能试验机(CMT5305)上开展力学性能测试。

2 试验结果与分析

2.1 搅拌工具结构优化

传统的搅拌摩擦焊接的搅拌工具为一体式结构,即搅拌针与轴肩为整体,如图2所示。

图2 一体式搅拌工具

采用传统的一体式搅拌工具进行焊接时,为获得致密的焊缝结构,搅拌工具通常设置2°~3°焊接倾角,以形成被焊材料的内腔循环,然而焊后焊缝表面必然存在一定程度的减薄,减薄量通常在5%~10%。

要实现无减薄搅拌摩擦焊接,必须实现零倾角条件下的可靠焊接。采用静止轴肩搅拌摩擦焊接方法,设计分体式搅拌工具,搅拌针与轴肩配合处间隙0.3 mm,搅拌针结构设置为圆锥面,加工螺纹,利于焊接过程中对溢出材料施加向下的力;轴肩端部加工局部圆弧,模拟倾角,如图3所示,实物如图4所示。

图3 静止轴肩搅拌摩擦焊分体式搅拌工具设计图

2.1 对接接头试验工艺

试验过程首先保证在倾角0°,压入量0 mm的条件下,获得内部质量完好、表面成形优良的搅拌摩擦焊缝。由于轴肩静止,难以为焊接过程提供热输入,故而试验过程将焊接主轴(搅拌针)转速提高,焊接速度降低,以此保障焊缝成形所需的热量输入,典型试验工艺参数如表2所示。

图4 静止轴肩搅拌摩擦焊分体式搅拌工具实物

表2 对接接头试验工艺参数

焊速过大或转速过低时,搅拌工具提供的热输入量不足,被焊金属未达到热塑性状态,形成的焊缝表面形貌如图5所示,此时搅拌工具的磨损严重。当焊速过低或转速过高时,焊缝金属软化严重,形成不光洁的焊缝表面(见图6),此时轴肩移动在材料表面形成的机械拉痕取代了传统的“波纹状”表面形态,同时软化的金属更易填充在静止轴肩与搅拌针的配合间隙。

图5 热输入量不足时试板实物

为获得理想的焊缝外观,试验初步确定用静止轴肩搅拌摩擦焊焊接2mm厚2197铝锂合金试板的主要工艺参数为:主轴转速为800~1 000 r/min,焊接速度50~60mm/min。由于轴肩不参与产热,同样转速下,焊接速度与传统搅拌摩擦焊速度相比更缓慢。

2.2 接头质量

2.2.1 接头外部成形质量

在主轴转速800 r/min、焊接速度50 mm/min的条件下,对比SSFSW与传统FSW接头外部成形质量。采用传统FSW对接接头如图7所示,SSFSW方法获得的对接接头外观如图8所示,接头外部成形差别较明显。采用SSFSW方法的焊缝边缘无飞边,焊缝表面无“波纹状”纹路。

图6 热输入量过大时试板实物

图7 常规搅拌摩擦焊接头实物

图8 SSFSW对接试板实物

对比传统FSW对接试板截面形貌(见图9),SSFSW方法已实现焊接部位表面无减薄的预期目的(见图10)。

图9 常规搅拌摩擦焊对接试板截面形貌

图10 SSFSW对接试板截面形貌

2.2.2 接头内部质量

在主轴转速800 r/min、焊接速度50 mm/min的条件下,SSFSW对接接头的X射线检测底片如图11所示。结果表明,焊接接头内部质量满足QJ283.1I级焊缝的要求。

图11 2197铝锂合金SSFSW对接接头X射线底片

在光学显微镜下对比SSFSW(见图12)与传统FSW(见图13)的焊接接头截面宏观形貌。由图12a和图13a可知,两种搅拌摩擦焊方法的焊核区均在焊接过程中发生动态再结晶,合金原有的板条状组织晶界完全消失,形成细小的呈无序状排列的等轴晶晶粒,无明显差异。根据GB/T 6394-2002对比图12b和图13b中焊缝热影响区晶粒度,结果表明图12b热影响区晶粒度为7,图13b中热影响区晶粒度为4,即SSFSW焊缝热影响区晶粒较传统FSW焊缝热影响区晶粒更细小,推测力学性能可能更优。

图12 2197铝锂合金SSFSW对接接头宏观形貌

图13 2197铝锂合金传统搅拌摩擦焊接头形貌

2.3 接头力学性能分析

2.3.1 接头抗拉强度及延伸率

在主轴转速800 r/min、焊接速度50 mm/min的条件下,试样拉伸后的照片如图14所示,共选取3组拉伸试样,均断裂于热影响区,抗拉强度及延伸率如表3所示。力学测试结果表明,SSFSW对接接头的抗拉强度为396~406MPa,延伸率7~8%。采用SSFSW方法焊接铝锂合金,接头的抗拉强度达到母材抗拉强度的85%以上,超出标准中规定的母材强度70%以上,与传统搅拌摩擦焊方法相比,焊缝强度更高。

图14 2197铝锂合金对接接头拉伸试样

表3 接头/母材抗拉强度与延伸率

2.3.2 接头弯曲测试

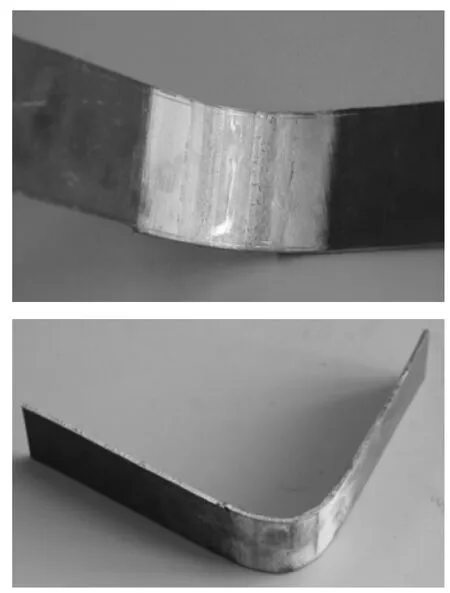

在力学性能测试同块试板上截取试样进行弯曲试验,如图15所示,弯曲试样数量为4组,2组进行正弯试验,2组进行背弯试验,接头的弯曲角度测试结果如表4所示。

表4 接头弯曲试验测量值

可以看出,2197铝锂合金SSFSW接头正弯角度至约90°,背弯至约45°时方在前进侧热力影响区与热影响区出现裂纹,弯曲性能优良。

3 结论

(1)通过优化分体式搅拌工具的局部结构,可控制焊接过程中材料在一定范围内流动;双驱动重载搅拌摩擦焊设备,是实施静止轴肩搅拌摩擦焊的硬件基础。

(2)采用静止轴肩搅拌摩擦焊(SSFSW)技术焊接铝锂合金,可以获得表面光洁、厚度无减薄、内部无缺陷的焊缝。

(3)静止轴肩搅拌摩擦焊接头组织与传统搅拌摩擦焊接头组织存在区别:一是无轴肩影响区;二是热影响区的宽度小;三是焊缝热影响区晶粒度大,晶粒更细小。

(4)接头抗拉强度达到母材抗拉强度的85%以上,延伸率达到7%以上;接头正弯角度可达90°,背弯角度可达45°,弯曲性能优良。

图15 2197铝锂合金对接接头弯曲后试样