润滑油调合装置自动化发展趋势

付晓先 张慎靖

中国石化润滑油有限公司

中国石化润滑油有限公司(简称润滑油公司)自1999年开始,相继引进了法国FMC和瑞士ABB公司的润滑油自动调合设备,开启了润滑油调合装置自动化的序幕[1~3]。随着近20年的发展,润滑油公司各单位基本都实现了调合装置自动化,茂名分公司、新加坡分公司、重庆分公司等单位还在生产过程信息化、智能化和管控一体化方面有了一定的突破。

润滑油调合装置自动化现状

目前,常规的自动调合装置主要有同步计量调合装置(Simultaneous Metering Blender,简称 SMB)、自动批量调合装置(Automatic Batch Blender,简称ABB)、桶装剂抽取装置(Drum Descending Unit,简称DDU)、管汇装置(Manifold)和球扫线装置(Pigging-line )。

同步计量调合装置(SMB)

SMB由多条计量通道和母管组成,计量速度快、计量精度高,适合于大批量润滑油产品的生产。SMB结构见图1。

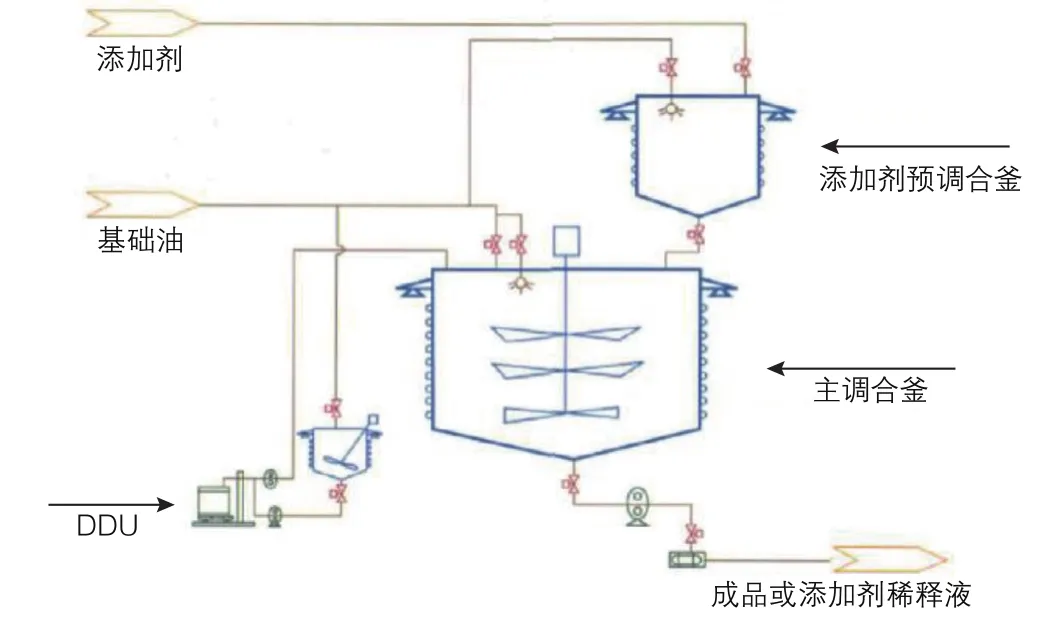

自动批量调合装置(ABB)

ABB适用于小批量、多批次的产品生产。其装置一般采用钢结构支撑的上下两层调合釜形式,添加剂预调合釜位于装置上层,底釜一般用于基础油和添加剂母液的混合,各原料计量是通过釜体配备的称重元件来进行精确控制。ABB结构见图2。

图2 ABB结构示意

桶装剂抽取装置(DDU)

DDU作为ABB和SMB的配套设备,通过预先设定的程序,以自动方式将添加剂、基础油等桶装原材料抽送至目的地,从而完成油品的生产。DDU外观见图3。

图3 DDU外观

管汇装置

管汇装置用于连通油品储罐及灌装线,可以实现油品储罐和灌装线的多种组合,速度快、效率高,大大减少了固定管线的铺设量。目前,现有管汇装置根据结构形式不同可分为矩阵式管汇、阀组式管汇和手动管汇。3种管汇装置的外观见图4。

图4 3种管汇装置的外观

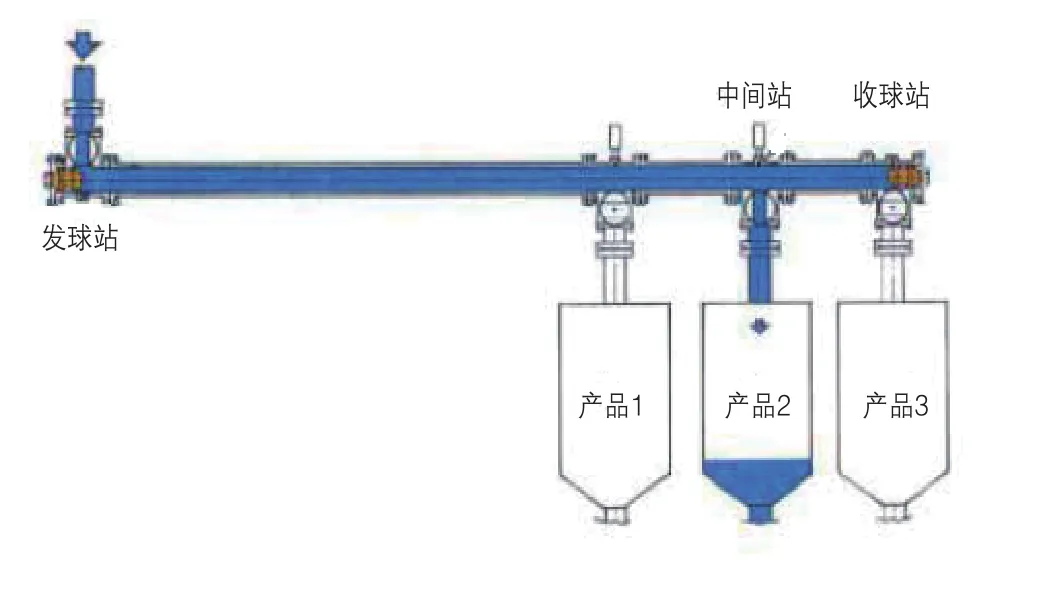

球扫线装置

球扫线装置由端部球站、中间球站、专用输油管线、取球装置、清扫球组成,通过端部球站气路分配单元控制压缩空气流向,推动清扫球在管道内行走,将管道残余油品推动到目的地中,完成管道内的清扫工作。球扫线装置工作原理见图5。

图5 球扫线装置工作原理示意

润滑油调合装置自动化发展方向

SMB、ABB等自动化调合装置已在生产中应用二十多年,故障率低,可靠性强。但随着润滑油市场需求向小批量、多批次、短供货期发展,调合生产需要更加灵活、高效、便捷的方式,并能及时获取产品性能指标,这对调合装置的自动化和智能化提出了更高的要求。

调合装置智能化的发展

传统的调合装置因受到自动控制、信息通信、在线分析和数据分析等技术的限制,在智能化发展上鲜有进展。但随着自控技术、机器人、物联网、移动互联和大数据分析等技术的发展,调合装置在自动化的基础上有望向智能化和管控一体化迈进。

在线调合装置

在线调合装置(In-Line Blender,简称ILB)是典型的连续式管道调合方式。它与SMB原理类似,设有多个通道,能够同时计量多个组分,而其最大的特点是各组分严格按照配方的比例被同时输送到混合器进行混合,经过该装置后,所得到的油品可以直接用于灌装,节省了储罐内二次搅拌混合的步骤,大大提高了生产效率。但ILB对自控系统、自控元件、在线分析和在线混合技术有很高的要求,这也是限制其在生产中应用的主要原因。近几年,在汽柴油调合过程中,ILB技术的应用越来越广[4~6],也为该技术在润滑油生产中的应用奠定了技术基础。

在线分析技术

传统的SMB、ABB等装置上没有应用在线分析技术,因此产品的性能指标只能待分析化验后才能了解。随着在线分析技术的日益成熟,并成功应用于润滑油基础油生产等领域[7],在SMB、ABB或调合罐等装置上应用在线分析技术,可以及时掌握产品的主要性能指标,并通过对指标趋势的智能分析,及时对组分配比进行干预和调整,提高生产效率和产品质量稳定性。常见的在线分析技术有黏度在线分析、倾点在线分析、碱值在线分析等。

机器人

目前,机器人、机械手等自动化技术已经十分成熟并广泛应用于汽车制造、机械加工、搬运码垛、喷涂装配等领域[8],但机器人在调合装置中的应用尚属起步阶段。润滑油公司在各生产单位灌装码垛中广泛采用了机械手码垛设备,相较人工码垛和传统框架码垛机来说,不仅大幅提高了工作效率,其故障率、维保工作量也大幅降低;润滑油公司北京分公司在黏度指数改进剂溶解过程中使用机械手用于干胶的自动搬运,大幅降低了操作人员的劳动强度。此外,在物料搬运、产品输转等方面采用机器人或自动导引车(Automated Guided Vehicle,简称AGV)并结合物联网等信息化技术,能够降低用工数量,提高效率和产品信息化能力,也是今后发展的趋势。

控制系统的发展

原有的调合控制系统主要有计算机控制系统(Computer Control System,简称CCS)、可编程控制器(Programmable Logic Controller,简称PLC)、集散控制系统(Distributed Control System,简称DCS)。随着自动化、智能化技术的发展,现场总线控制系统的应用越来越广泛。

现场总线控制系统是在DCS和PLC基础上发展起来的,它是3C技 术(Communication、Computer、Control)的融合,其核心是总线协议,基础是数字现场智能设备,本质是信息处理现场化。现场总线控制系统适用于易变过程、危险区域和对本质安全要求较高的环境[9]。它对现场设备要求较高,需要提供全数字信号,并支持相应的通信协议。现场总线控制系统的应用为生产控制智能化的实现创造了基础。

生产管理系统

生产过程管理系统(Manufacturing Execution System,简称MES)也叫制造执行系统,是一个面向工厂层的信息系统,介于企业领导层的计划系统与主生产过程的直接工业控制系统之间。它向操作人员/管理人员提供生产过程的全部资源(人员、设备、材料、工具和客户要求)的数据和信息[10]。它的诞生是为解决企业DCS、PLC等系统和ERP等系统的信息孤岛问题,并能提高企业总体生产运营效率。

针对润滑油调合生产控制和管理过程的特点,润滑油公司以自主开发的润滑油DCS系统为基础,进行了MES管理功能的开发,设计开发了计划管理、配方管理、罐区管理、灌装管理等模块,并发挥Batch系统的功能优势,构建“MES+Batch+DCS”的3层系统架构,在原有设备安全联锁的基础上,实现了管理联锁和控制联锁的双重联锁机制并行管理。润滑油调合过程控制及生产管理系统网络扑拓见图6。

生产过程智能化

由于生产过程管理系统的应用和物联网、移动互联、大数据分析等技术的发展,润滑油生产过程从片段式、单元化的自动化逐步向全过程自动化、信息化和智能化发展。在实现调合过程、灌装过程自动化的基础上,构建全公司的生产信息系统[包括 ERP、CRM(Customer Relationship Management,即客户关系管理系统)、MES、DCS、PLC、LIMS(Laboratory Information Management System,即实验室信息管理系统)等],从生产计划制定、生产过程、仓储物流、客户评价等各环节,实现产品生产和服务全过程的自动化、智能化。

生产计划制定

生产信息系统收集订单信息进行系统分析,综合考虑产品库存、原材料库存及成本、产地物流成本、交付期等因素,确定生产计划并下达至生产工厂。

产品生产

生产工厂接受生产计划后立即自动组织生产。调合单元依次进行配方制定、自动调合、调合分析等;灌装单元依次进行包装物备货、产品灌装、灌装分析等。仓储单元根据生产计划进行库位和运输车辆的准备。

产品仓储及物流

系统根据生产节奏和库存情况,预先安排库位和运输车辆。产品在灌装过程中,通过产品批号、流水号或RFID(无线视频识别)标签等方式,与仓储库位进行绑定。灌装后的产品经过传送装置或AGV进入库位,并在库存管理系统中予以记录。系统自动根据订单目的地,匹配相应的运输车辆和产品,使运输成本最低。运输车辆根据系统自动消息推送,按时进行产品的装载、运输,及时送达客户。

客户确认

用户接受产品后,及时通过APP、邮件、短信等多种方式反馈信息,对产品交付时间、产品质量、使用情况进行反馈。生产信息系统根据用户反馈情况关闭订单或启动相应程序。同时,客户也可以通过APP、邮件、短信等方式,及时获取订单生产信息。

数据分析

数据分析包括如下方面:

◇库存分析。系统根据对历史订单、原材料价格、市场产品价格等因素的分析,制定相应的库存计划(原材料、成品等),指导各生产工厂进行产品的备货。

◇设备分析。系统对生产过程中的设备信号进行采集,获得不同的设备信息,如运行时间、故障时间、生产量、生产效率等,对设备的维护保养进行分析、预测。

◇质量分析。系统对产品原材料性能、配方比例、产品性能指标、灌装重量、过滤器使用时间、过滤产量等相关数据进行统计分析,对产品质量趋势进行预测和预警,为产品质量稳定性提供保障。

图6 3种管汇装置的外观

结束语

经过近20年的引进、消化、吸收和创新,中国石化润滑油生产装备不仅实现了自动化和信息化,还拥有了自主知识产权。随着中国制造2025、工业4.0战略的提出,互联网+、智能化等技术空前发展并广泛应用于生产制造领域,润滑油生产自动化势必迎来新的发展和突破,现有单纯的生产装置自动化必将被基于全产业链和产品全寿命的自动化、信息化和智能化管理所取代,从而为客户创造更多的服务,为各利益相关方创造更大的价值。