润滑脂滚筒安定性影响因素的考察

宁少武 邱金伟 郭镇坤 丘春勇

东莞市欧迪斯润滑剂科技有限公司

润滑脂在使用过程中会受到剪切作用,经过一段时间后润滑脂中稠化剂结构会发生断裂、分离、重组、恢复等变化,从而使润滑脂的稠度发生改变[1]。将润滑脂受机械剪切后,产生稠度变化的性能称为机械安定性,一般用机械作用前后锥入度(在规定的负荷、时间和温度下锥体落入润滑脂的深度,衡量润滑脂的软硬程度)的差值来表征,差值越大机械安定性越差。润滑脂的机械安定性是反映润滑脂使用状态的重要指标,对判断润滑脂长时间剪切工作状态下的使用性能具有很重要的参考意义。机械安定性差的产品使用一定时间后附着力变差,容易流失,从而使油膜变薄,慢慢失去润滑效果,因此机械安定性在滚动轴承以及滑动轴承中表现得尤为重要。

目前国内润滑脂机械安定性主要有2种测试方法,分别是延长工作锥入度试验法和和滚筒试验法,分别对应标准GB/Т 269—91《润滑脂和石油脂锥入度测定法》和SH/Т 0122-92《润滑脂滚筒安定性测定法》 。延长工作锥入度测定法(又称剪切安定性法)是将润滑脂试样填入工作器中并安装在剪切试验机上,在室温条件下,以每分钟60次往复工作1万次、10万次或更多,然后将试样在25 ℃静置一段时间再往复工作60次后测定其锥入度,并计算和60次工作锥入度的差值。国外相应的方法主要有ASТM D217、DIN51804和JISK22205.11等。延长工作锥入度测定法也是国际上判定润滑脂产品机械安定性的主要方法。

滚筒试验法是将未经剪切工作的润滑脂均匀涂在干净的试验筒内表面,然后将滚柱放入筒内,在设定温度下经过一段时间转动后测定润滑脂的锥入度,并与试验前数值进行对比。该方法通常用于产品研究中,在国内较为流行。由于滚筒试验法带有一定负载,可以调节试验温度,且试验时间和周期较短,因此该法在适用性上比剪切安定性法更高,说服力更强,在行业内越来越受重视。目前国内对润滑脂滚筒安定性的研究较少,因此本文对影响润滑脂滚筒安定性的主要因素进行了研究。

润滑脂由基础油、稠化剂以及添加剂精制组成。考虑到润滑脂工艺配方的复杂多变以及添加剂的种类和型号繁多,本文主要从较为宏观的方面去考察润滑脂滚筒安定性的影响因素,重点考察基础油、稠化剂对润滑脂滚筒安定性的影响,以及试验温度以及时间等测试条件的影响。

试验用脂及制备工艺

试验用润滑脂包括锂基润滑脂、复合锂基润滑脂、聚脲基润滑脂、PТFE(聚四氟乙烯)润滑脂及复合磺酸钙基润滑脂(外购自天津某公司)。

锂基润滑脂制备工艺

将十二羟基硬脂酸或硬脂酸加入至1/2的基础油中,融化后加入氢氧化锂水溶液反应,皂化升温,温升至130 ℃时恒温30 min,升温至150 ℃时加入1/6的基础油,升温至熔融状态后加入剩余基础油冷却,冷至室温后研磨3遍。

复合锂基润滑脂制备工艺

将十二羟基硬脂酸加入至1/2的基础油中,融化后加入1/2氢氧化锂水溶液反应,皂化升温,温升至130 ℃时加入癸二酸,然后平均分3次缓慢加入剩余氢氧化锂水溶液,每次加入氢氧化锂水溶液时的温度不低于125 ℃,升温至150 ℃时加入1/4的基础油,升温至210 ℃加入剩余基础油冷却,冷却至室温后研磨3遍。

聚脲基润滑脂制备工艺

将MDI(二苯基二甲烷异氰酸酯)用1/4的基础油融化,同时将十八胺加入至1/4的基础油中,融化后加入1/2的基础油冷却,然后加入苯胺,搅拌均匀,当温度降至50 ℃时缓慢加入融化好的MDI,快速搅拌反应,升温至120 ℃恒温30 min,然后升温至165 ℃.恒温30 min,冷却后研磨3遍。

PТFE润滑脂制备工艺

将基础油升温至150 ℃,加入PТFE粉搅拌均匀,冷却后研磨3遍。

基础油对润滑脂滚筒安定性的影响

润滑脂最常用的基础油为矿物油、PAО(聚α烯烃)以及酯类油,而按稠化剂类型,目前国内产量最大的润滑脂为锂基、复合锂和聚脲。为此本文考察了不同种类、相同黏度牌号的基础油在锂基润滑脂和复合锂基润滑脂中的滚筒安定性,以及不同黏度的同类基础油在锂基润滑脂、复合锂基润滑脂和聚脲基润滑脂中的滚筒安定性。

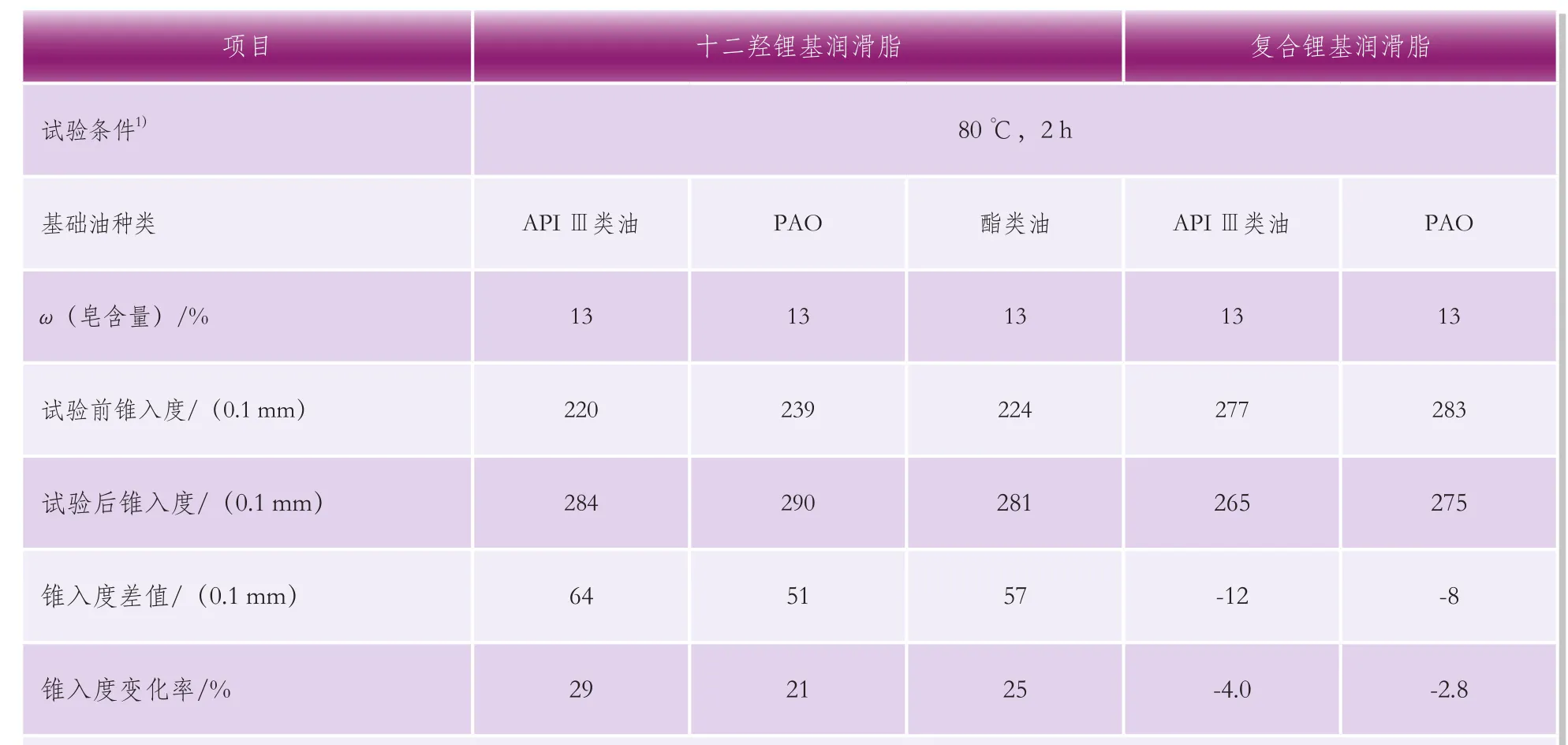

基础油种类的影响

不同种类基础油对锂基润滑脂、复合锂基润滑脂滚筒安定性的影响见表1。

从表1可以看出,API Ⅲ类油、酯类油以及PAО制备的锂基润滑脂/复合锂基润滑脂的滚筒安定性有一定的差异,特别是锂基润滑脂的锥入度变化率变化较明显,但是考虑到该测试标准本身的重复性为11个单位, 因此认为上述几种类型的基础油对滚筒安定性影响不大。

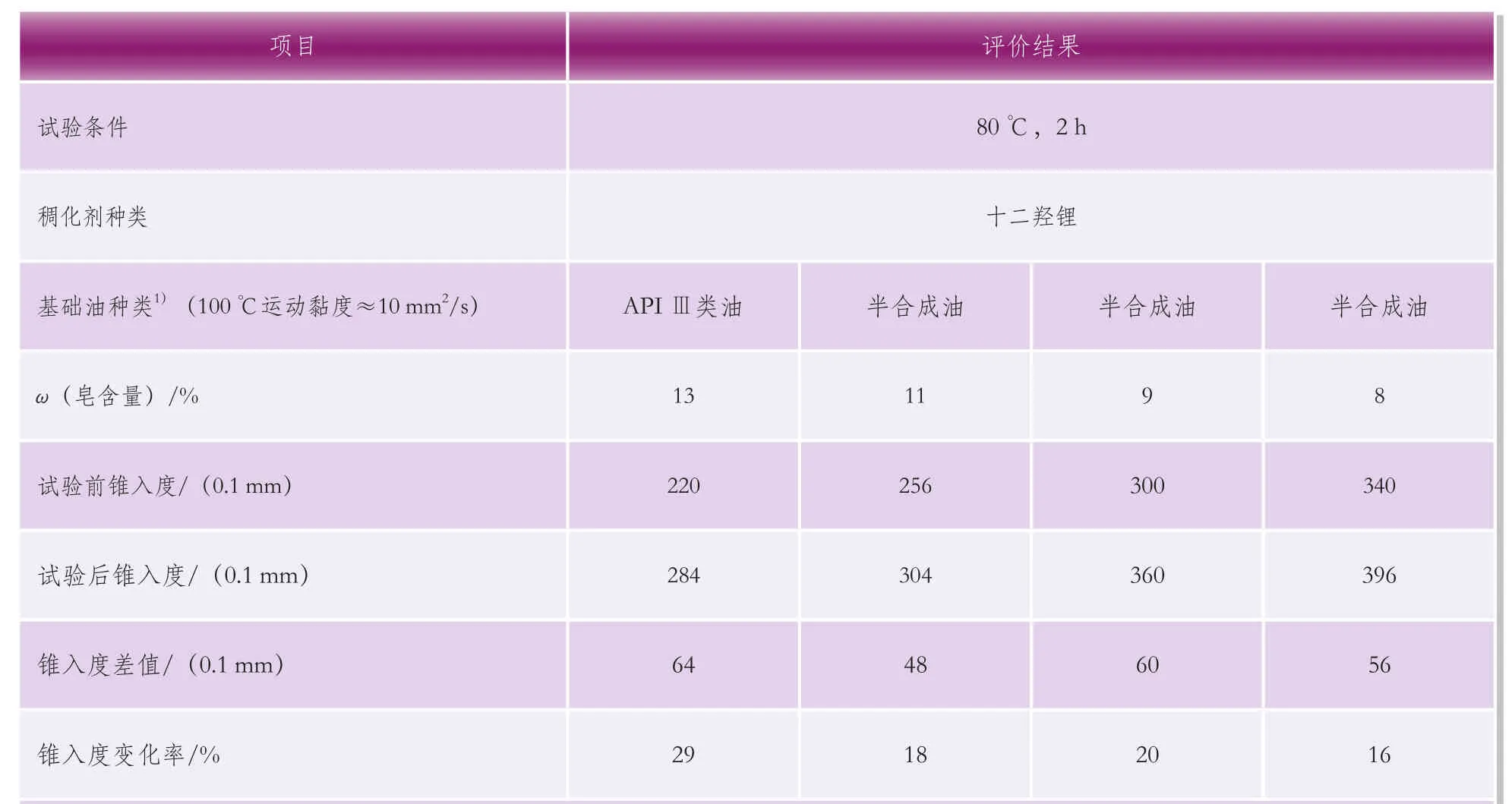

基础油黏度的影响

不同黏度基础油对锂基润滑脂、复合锂基润滑脂和聚脲基润滑脂滚筒安定性的影响见表2。

从表2中可以看出,不同黏度的基础油对润滑脂滚筒安定性影响的趋势是一样的,在锂基润滑脂脂和聚脲基润滑脂中都会变稀,而在复合锂基润滑脂中表现为变稠,且锥入度变化率差异也不大。

稠化剂以及稠度对润滑脂滚筒安定性的影响

润滑脂的稠化剂种类较多,不同稠化剂的稠化能力也差异较大。

稠化剂种类的影响

考察了十二羟锂、硬脂酸锂、复合锂、二聚脲、复合磺酸钙以及PТFE对滚筒安定性的影响,结果见表3。

表1 不同种类基础油对锂基润滑脂、复合锂基润滑脂滚筒安定性的影响

从表3可以看出:

◇不同种类稠化剂的润滑脂滚筒安定性差异很大,其中复合锂以及复合磺酸钙2种稠化剂的锥入度变化率最小,滚筒安定性最好,经过机械作用后不容易变稀,润滑脂的结构保持力最强。

◇不同种类稠化剂的稠化能力差异也很大,但是稠化能力的强弱与滚筒安定性关联不大,从硬脂酸锂、PТFE以及复合锂3种稠化剂的对比即可看出。

表2 不同黏度基础油对锂基润滑脂、复合锂基润滑脂和聚脲基润滑脂滚筒安定性的影响

表3 不同种类稠化剂对滚筒安定性的影响

◇PТFE的滚筒安定性相对较好,锥入度变化率只有9.3%。

◇硬脂酸锂、十二羟锂和聚脲的滚筒安定性较差,其中硬脂酸锂的滚筒安定性最差,锥入度变化率达36%。

试验结果表明,稠化剂种类对滚筒安定性影响很大,其原因可能是稠化剂在基础油中形成纤维的长短、粗细以及相互交织的结构及强度各不相同。

润滑脂稠度的影响

在十二羟锂基润滑脂中考察了润滑脂的稠度对滚筒安定性的影响,结果见表4。

表4 不同稠度对滚筒安定性的影响

从表4可以看出,不同稠度的润滑脂锥入度变化率无规律可循,稠度的差异也不会对滚筒安定性造成大的影响,其变化的趋势相同。

试验条件对滚筒安定性测试结果的影响

滚筒安定性的标准测试温度是21~38 ℃,测试时间是2 h,但是考虑到润滑脂使用工况温度的多变性以及模拟的实际性,测试的温度和时间可以根据需要进行调整。

测试温度的影响

选择测试时间2 h,改变测试温度,考察了测试温度的变化对锂基润滑脂和复合锂基润滑脂滚筒安定性测试结果的影响,结果见表5。

从表5可以看出,在测试时间相同的情况下:

◇随着测试温度的升高,锂基润滑脂和复合锂基润滑脂的锥入度均开始增大,锥入度变化率增大。

◇锂基润滑脂在80 ℃以下时的锥入度变化率差异不大,但当温度提升至100 ℃时锥入度变化明显增加,2个温度之间锥入度变化率相差10个百分点,这也说明锂基润滑脂的使用温度不宜过高,最好不要超过100 ℃。

◇复合锂在80 ℃以下时还可能呈现变稠趋势,但是当温度提升至100 ℃以上时开始变稀,但是锥入度变化率相对较小,120 ℃时锥入度变化率仍然较低,能够保持较好的性能。由于测试设备的限制,无法测试到更高温度。

测试时间的影响

选择测试温度80 ℃,改变测试时间,考察了测试温度的变化对锂基润滑脂和复合锂基润滑脂滚筒安定性测试结果的影响,结果见表6。

表5 测试温度对滚筒安定性测试结果的影响

表6 测试时间对滚筒安定性测试结果的影响

从表6可以看出,在相同测试温度下:

◇锂基润滑脂和复合锂基润滑脂的锥入度随着测试时间的增加在不断变大,锥入度变化率明显增加。

◇当测试时间小于5 h时,锂基润滑脂和复合锂基润滑脂的锥入度变化率相差不大,当大于8 h后稠度变化明显增加,其中锂基润滑脂锥入度变化率增加16个百分点以上,复合锂基润滑脂锥入度变化率增加9.5个百分点以上,这可能是因为长时间的机械作用对润滑脂的皂纤维产生了破坏,但是复合锂基润滑脂的破坏程度较小,锥入度变化率比锂基润滑脂小很多。这说明在相同温度下,复合锂基润滑脂的使用寿命会更长。

结论

☆润滑脂稠化剂的种类对滚筒安定性影响很大,其中复合锂和复合磺酸钙的滚筒安定性最好,PТFE、十二羟锂以及聚脲次之,硬脂酸锂最差。

☆当稠化剂种类确定后,基础油种类和黏度以及润滑脂的稠度对滚筒安定性的影响不大。

☆测试时间和测试温度对滚筒安定性测试结果影响很大,随着测试时间的增加以及测试温度的升高,润滑脂的稠度变化增加,锥入度变化率增大,亦能籍此判断出锂基润滑脂和复合锂使用温度的差异以及使用寿命的长短。