新型改性聚酯的制备及其性能

林启松, 江 力, 汪 凯, 张顺花

(1. 浙江理工大学 材料与纺织学院, 浙江 杭州 310018; 2. 浙江恒逸石化有限公司, 浙江 杭州 311209)

聚对苯二甲酸乙二醇酯(PET)纤维作为目前产量最大的纤维品种之一,具有强度好、化学稳定性高等优点,其发展也日趋多样化,其中纤维功能化是发展重点方向之一,而其主要研究手段为PET纤维的改性。PET纤维的改性方法主要有化学改性和物理改性,物理改性因其操作简便而被广泛关注[1-3],其中共混改性是物理改性研究的重点,目前相关研究主要集中在改性剂的选择上,如引入TiO2后,通过光催化沉积Ag和Pt纳米颗粒得到抗菌PET纤维[4],或是引入碳纤维以提高纤维膜的结晶和力学性能等[5]。具备优越理化性能的黏土矿物类化合物也受到了许多关注[6-8],低廉的价格使其更具应用前景。

目前,一种以韩国特有的黏土矿为原料,经煅烧、熟成等特殊工艺制得的新型多功能改性剂(简称QE粉)在诸多领域均表现出了应用前景[9-11]。Bahng等[12]通过制备含QE粉的聚酯纤维得到了具有自发热功能的改性纤维,结果表明纤维的保温能力高于普通聚酯纤维。我国部分企业同样关注到这一新型材料,并对QE粉改性PET纤维进行试生产。

实际生产过程中, QE粉作为改性剂的加入造成了喷丝头堵塞、毛丝和断头等问题的增加,对PET的可纺性具有很大影响,因此,本文对QE粉改性PET共混物的制备、流变性能以及可纺性进行了全面的分析,重点研究了QE粉对PET的剪切流变性能及热稳定性的影响,同时观察了QE粉在改性PET纤维表面的分布情况,以期为熔融加工和纺丝技术的合理确定提供理论参考。

1 实验部分

1.1 实验原料

增黏有光PET切片(牌号242,工业用丝),特性黏度为0.95 dL/g,熔点为260 ℃,中国石化上海石化有限公司;QE粉末,粒径为40~200 nm,韩国(株)量子能技术研究所。上述原料使用前均在真空度为-0.095 MPa、温度为105 ℃的条件下干燥12 h。

1.2 PET/QE共混物及其纤维的制备

1.2.1PET/QE共混物的制备

将干燥的QE粉与PET混合均匀,得到QE粉质量分数为0、1%和2%的PET/QE试样,分别记为1#、2#和3#。采用TSE-30A双螺杆挤出机对上述试样进行熔融挤出、造粒,得到不同QE粉质量分数的改性PET母粒,共混熔融温度为280 ℃,挤出温度为265 ℃。

1.2.2PET/QE纤维的制备

采用皮芯复合纺丝工艺制备PET/QE纤维,其中芯层为PET,皮层为PET/QE共混物,熔融、纺丝温度为 275~288 ℃,热辊温度为85~160 ℃,牵伸倍数为1.60,喷丝板孔数为46,制得的PET/QE改性纤维所含QE粉质量分数为0.6%。

1.3 测试方法

1.3.1流变性能测试

采用Rosand RH7型双柱毛细管流变仪(英国Rosand公司)测试PET/QE共混物的剪切流变性能及热稳定性。试样加入料筒后经过2次预压(压力均为0.3 MPa)和2次预热(共计13 min)后进行流变测试。测试温度为265~280 ℃,毛细管直径为0.5 mm,长径比为16,并使用零口模对剪切应力和剪切速率进行校正。其中:剪切流变测试选用剪切速率为900~6 000 s-1;低速降解测试选用恒定剪切速率为100 s-1,热降解温度为270 ℃,测试时间为60 min。试样测试前均在真空度为-0.095 MPa、温度为105 ℃的条件下干燥12 h。

1.3.2热稳定性测试

采用NETZSCH TG 209F1 Libra型热重分析仪(TG,德国耐驰公司),测试QE及PET/QE共混物的质量损失曲线。试样质量约为10 mg,升温范围35~900 ℃,升温速率为20 ℃/min,测试氛围为N2环境,通气速率为20 mL/min。

1.3.3纤维表面形貌表征

采用JEOL JSM-5610型扫描电子显微镜(日本电子株式会社),观察经皮芯纺丝法得到的 PET/QE改性纤维的表面形貌。

2 结果与讨论

2.1 流变性能分析

(1)

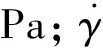

本文通过流变仪操作软件Flowmaster®得到了不同QE粉质量分数及温度条件下,共混物n值随剪切速率增大而变化的趋势,结果如图1所示。

图1 QE粉添加量对非牛顿指数的影响Fig.1 Influence of QE powder contents on non-Newtonian index

由图1可见:QE粉的加入并未改变PET的流动类型,共混物仍表现为假塑性流体(n< 1);随着QE粉添加量的增加,n值明显升高,当剪切速率为 900 s-1,QE粉质量分数为1%时,试样n值提高了19.4%,表明QE粉可显著降低PET熔体的非牛顿性,且n值随剪切速率的增大近似呈线性下降,这可能是由于体系内存在很多的低分子量链段,QE粉的添加导致体系物理缠结点的解缠结相对于纯PET更容易,使得熔体n值在大剪切速率区间仍保持对剪切速率的高敏感性。

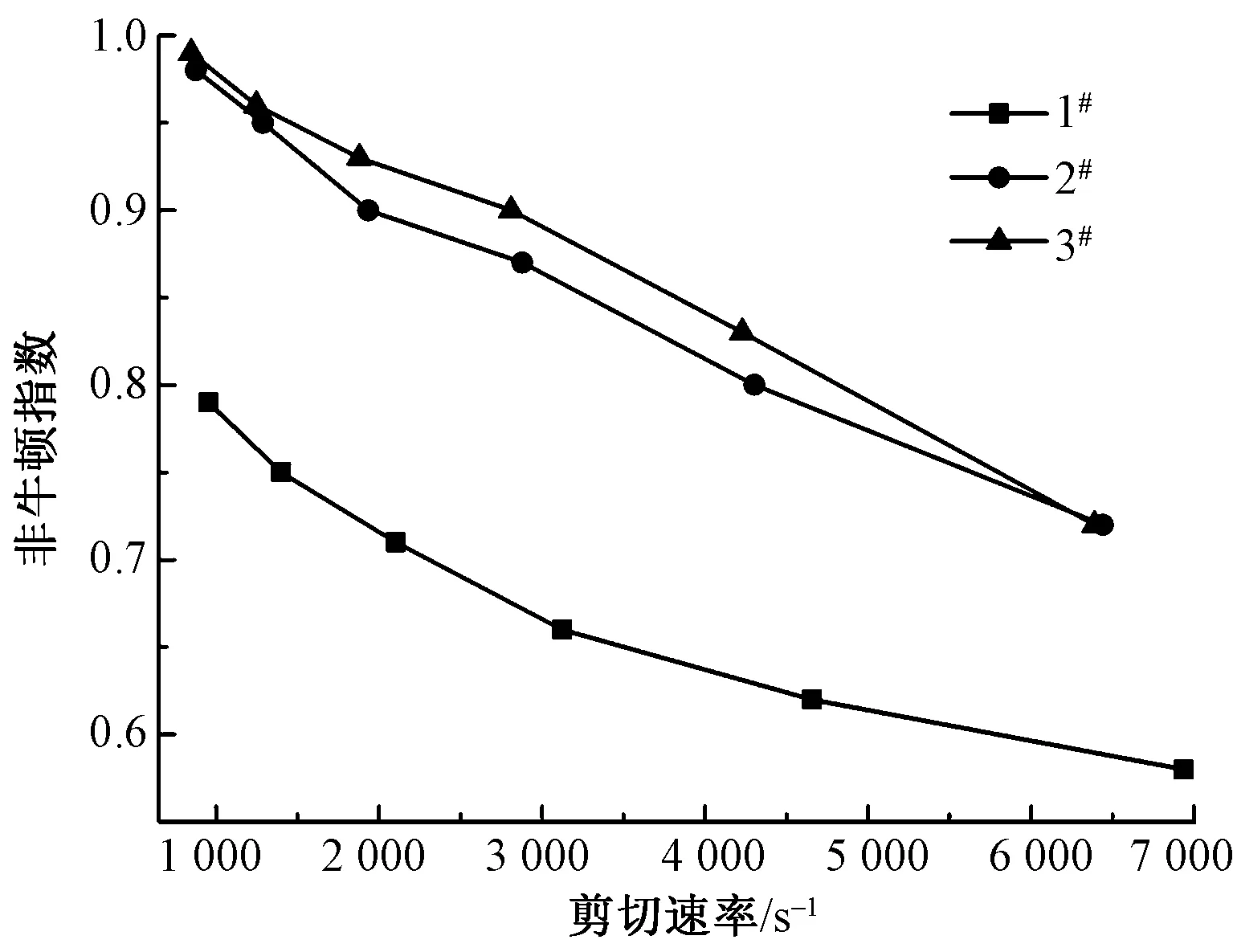

图2示出PET/QE共混物的流变曲线。由图2(a)可看出:随着剪切速率的增大,未添加QE粉试样的剪切黏度在低剪切速率区(< 3 000 s-1)下降幅度较大;随着剪切速率的进一步增大,剪切黏度变化趋于平缓;当测试温度相同时,随着QE粉质量分数的增大,试样剪切黏度出现大幅下降,QE粉质量分数增至1%时,试样在剪切速率为900 s-1处的剪切黏度下降了253%,且几乎不随剪切速率的增大而变化。这是由于QE粉的添加对PET熔体产生了降解作用,导致分子链断裂,链的活动性增强,因此,观察共混物剪切黏度对剪切速率的敏感性时需更低的剪切速率。

图2 PET/QE共混物的流变曲线Fig.2 Rheological curves of PET/QE composites. (a) Influence of QE powder mass fraction on shear viscosity; (b) Influence of QE powder mass fraction on shear stress

熔体黏度的大幅下降可导致共混物的纺丝难度加大,由图2(a)还可看到,剪切速率为3 000 s-1时,1#试样熔体黏度为48.4 Pa·s,可纺性较好,而加入QE粉后,试样的黏度远低于该值(< 18 Pa·s),可纺性较差,无法独立纺丝;此外,当测试温度进一步降低至265 ℃时,QE粉质量分数为1%的2#试样呈现出了类似于不含QE粉的试样(1#)的剪切黏度变化规律,且剪切黏度数值高于1#试样,然而清理料筒时发现,试样并未完全熔融,推测该实验结果是由于测试温度过低(2#试样熔点为260 ℃)造成的,故共混物的适宜加工温度应在270 ℃以上。由于该温度以上试样黏度过低且可纺性较差,故考虑采用皮芯复合纺丝法以解决共混物的可纺性难题,将纯PET作为芯层,提供强度支撑,而改性共混物则作为皮层包裹芯层。

由图2(b)可看出,在测试温度为270 ℃时,所有试样均表现为剪切应力随着剪切速率的增大而增大。同时QE粉的添加使共混物剪切应力大幅减小,QE粉质量分数增至1%时,试样在剪切速率为900 s-1处的剪切应力下降了295%,且质量分数越高,下降幅度越大,即QE粉大幅降低了高剪切速率下熔体流动受到的阻碍,这也易引发纺丝过程中的熔体破裂现象而使生产不稳定,因此,复合纺丝时控制皮层熔体所受剪切速率是保持熔体流动稳定性的关键。

2.2 热稳定性分析

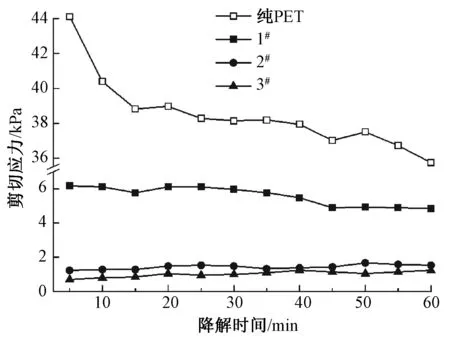

图3示出PET/QE共混物在低剪切速率下的降解曲线。对比纯PET与1#试样可以看出,经过双螺杆挤出后,PET的剪切应力大幅下降,这是由于PET的大分子链在螺杆的强剪切作用下发生断裂,导致熔体黏度下降。同时可以看出QE粉的加入虽然降低了熔体的剪切应力,却不会加速熔体降解,含QE粉试样的降解曲线与不含QE粉试样变化规律基本相同,即随着降解时间的增加,剪切应力变化幅度较小。

图3 270 ℃时PET/QE共混物的低速降解曲线Fig.3 Low speed degradation curves of PET/QE composites at 270 ℃

图4示出QE粉及PET/QE共混物的质量损失曲线。由图4(a)可以看出:PET/QE共混物的热分解过程只有1个质量损失平台,其质量损失5%的温度分别为410(1#)、410(2#)和407 ℃(3#),即QE粉的加入会使共混物的起始分解温度降低;而分解过程中3条曲线几乎重合,说明QE粉并不会影响PET的分解速率。将未干燥的QE粉置于120 ℃真空干燥箱内干燥24 h后,其质量损失为3.9%,而QE粉的TG曲线显示其质量损失直至约700 ℃才趋于稳定(见图4(b)),表明QE粉除游离水外还有可分解的小分子或有机物,这些物质与PET发生反应造成大分子链的断裂,是QE粉对PET熔体产生严重降解作用的原因,也是以后需深入研究的重点。

图4 PET/QE共混物及QE粉的质量损失曲线Fig.4 TG curves of PET/QE composites (a) and QE powder (b)

2.3 纤维表面形貌分析

根据上述分析,为解决改性共混物熔体强度过低的难题,尝试利用皮芯复合纺丝法制备了以纯PET为芯层,PET/QE共混物为皮层的改性PET纤维,其表面形貌如图5所示。可以看出,纤维表面粗糙且有数目较多、尺寸不一的颗粒,说明改性纤维表面成功负载了改性剂QE粉,而粉体自身出现了团聚,导致部分颗粒尺寸较大,同时粗糙的纤维表面也增大了纤维的比表面积。由于皮层熔体黏度过低,部分纤维表面的大尺寸改性颗粒周围会出现凹痕。

3 结 论

1)PET/QE共混物属于假塑性流体,QE粉的加入未改变PET熔体的流动类型,且大幅降低了熔体的非牛顿性,提高了共混物的非牛顿指数;在剪切速率为900~7 000 s-1时,PET/QE共混物的非牛顿指数对剪切速率具有高敏感性。同时由于QE粉对PET熔体的降解作用,其剪切黏度与剪切应力均出现大幅降低,剪切黏度几乎不随剪切速率的增大而变化。为保证纤维的可纺性,可尝试皮芯复合纺丝法制备皮层含QE粉的功能性改性PET纤维。

2)QE粉的加入大幅减小了共混物熔体的剪切应力和剪切黏度,但对PET的热降解性能影响较小;QE粉质量分数增至2%时会降低PET的起始热分解温度,但对热分解速率无影响。QE粉内含有游离水以外的小分子或有机物,是造成其对PET熔体产生降解作用的关键。

3)皮芯复合纺丝法可成功克服改性熔体黏度过低的难题,所制备的纤维表面粗糙且含有大量改性粉体,但粉体仍存在颗粒尺寸分布不匀的问题。纤维表面也存在部分缺陷,可能会影响其后续加工工艺和使用性能。