推土机翼板焊接变形控制的工艺措施

■ 闫章建,李勇,徐宗磊,胡传峰,李新华,王国帅,王庆

扫码了解更多

1. 概述

翼板作为推土机的主要结构件之一,属于推土机地板翼板总成部分,是推土机装配关系最为复杂的几个结构件之一。SD16标准型推土机翼板分为左翼板和右翼板,其主体框架是板厚为6mm的薄板。薄板焊接变形具有复杂性、多元性的特点,是国内外焊接制造的一个技术难题。本文针对生产中出现的问题,对翼板焊接变形进行分析,并根据预测结果进行反变形处理,优化焊接顺序,较好地解决了焊接变形的问题。

2. 焊接变形的种类

焊接过程中焊件产生的变形称为焊接变形。随着温度的下降,变形一直在进行,直到温度变为室温,变形趋于稳定。此时残留的变形称之为焊接残余变形。焊接残余变形我们可以分为两大类:整体变形和局部变形。

(1)整体变形 横向收缩变形:焊接后沿垂直焊缝轴线方向的尺寸收缩。焊接热输入、装配间隙和接头形式等是产生横向收缩变形的主要影响因素。

当两板自由对接、焊缝不长、横向没有约束时,横向收缩变形量要比纵向的大得多。

纵向收缩变形:焊件沿焊缝长度方向上尺寸的收缩,随焊缝长度的增加其收缩量也增加。另外,还有其他影响因素,如焊件的截面积、焊接热输入、焊接工艺等。

弯曲变形:如果焊件上的焊缝不位于焊件的中性轴上,并且相对于中性轴不对称(上下、左右),则焊后焊件将会产生弯曲变形。

(2)局部变形 角变形:焊接时,因焊接区沿板材厚度方向不均匀的横向收缩而引起的回转变形称为角变形。角变形的大小通常与坡口形式、焊接层数、焊接方法等有关。

波浪变形:焊后构件产生形似波浪的变形称为波浪变形。这种变形主要发生在板厚较小(6~8mm以下)的情况。薄板对接焊后,存在于板中的内应力,在焊缝附近是拉应力,离开焊缝较远的两侧区域为压应力,如压应力较大,平板失去稳定就产生波浪变形

3. 焊接变形产生的原因

焊接应力影响、结构设计不合理、工艺制定不合理等因素都是产生焊接变形的原因。焊接变形量的大小受到焊接加工过程中的各种工艺流程和参数的影响,是一个十分复杂的形成过程。

(1)焊接应力 焊接过程的不均匀温度场以及由它引起的局部塑性变形和比容不同的组织是产生焊接应力和变形的根本原因。

(2)结构设计不合理 这也是产生焊接件变形的一个主要原因。设计中采用较多的拼接结构,焊缝数量多、焊缝截面大、焊缝位置不对称等都会使焊接变形加大。

(3)工艺制定不合理 焊接工艺的制定应充分考虑各种影响因素,如工艺参数的选择、生产效率、工艺实施的难易程度、成本及质量的可控性等。因此,焊接工艺的制定要求工艺设计者有丰富的经验,根据设备、操作者水平及工装情况制定合适的工艺方案,进而生产出高质量、低成本的产品。

4. 推土机翼板结构特点

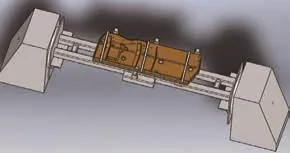

由于左右翼板结构类似,我们以SD16标准型左翼板为例进行分析。左翼板由24个零件组成,结构较为复杂,图1为SD16标准型左翼板的三维模型。

5. 翼板控制焊接变形的工艺措施

(1)焊前控制 下料应尽量避免采用火焰切割,采用等离子切割时应在满足质量要求的前提下选择尽量快的切割速度。如果条件允许,可以采用激光切割,由于激光切割能量更为集中,相比于其他两种热切割方式,可大大减少变形程度。

薄板件切割完毕后、成形前必须进行校平,提前释放内应力,以防止后道工序中应力累加或释放而产生变形。折弯时应注意刀具和下模的选用和调整,以减少因刀具、下模本身弯曲、不匹配而造成的波浪变形。

图1 翼板三维模型

(2)工装刚性固定 搭焊平台:框架结构承受焊接变形的能力远远强于平面结构,因此采用单件间点焊的方式使工件形成一个牢固的框架结构,这样可以大大提高刚性进而提高抗变形能力。翼板也是如此,点固完成框架结构后,选择合适尺寸的方管、槽钢、板条等做工艺筋进行固定。

变位机:焊接变位机可以根据需要改变工件的空间位置,使焊缝处于最佳焊接状态,在大大提高生产效率的同时还可以保证焊缝质量和焊接工艺性。图2是推土机翼板在焊接时所使用的焊接变位机模型。

夹具:为了保证位置的固定不变,还需要有效地夹紧,以提高工件抵抗变形的能力。因此推土机翼板在生产中还需使用各种通用夹具(如C形夹、F钳)和专用夹具,保证焊接的精确性和可靠性。

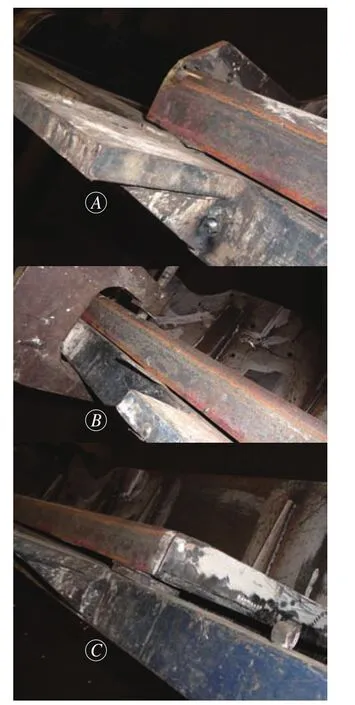

(3)反变形措施 此种方法是根据经验预先判断焊接变形趋势,在焊接前制造一个变形,使得这个变形量与焊后的变形方向相反且变形量基本相等。经多次试验发现,翼板在图1中A、B、C三处L形筋板附近变形较严重,形成波浪变形,难以校形,故采取反变形措施加以控制:A、B处垫上6mm垫块,C处垫上12mm垫块,通过弓形夹固定,如图3所示。

图2 推土机翼板焊接变位机

(4)焊接顺序优化 翼板是不对称结构,整体呈L型,辅以6个L型筋板、腹板、盖板以及一些小件,焊缝纵横交错、截面大,特别是几个L型筋板对焊接变形影响较大。经过多次试验,把L型翼板分为A、B两面。焊接时先焊A面(见图4),焊接要求从左至右依次焊接,焊接筋板时仅焊接筋板与A面结合处;然后通过变位机旋转工件至图5所示位置,然后从右往左依次焊接各件,焊接筋板时仅焊接筋板与B面结合处。最后剩余各处按照图样要求焊接。这样安排焊接顺序最大程度减小焊接变形,经实际测量,平面度基本控制在2mm以内,达到了图样要求。

图3 翼板反变形位置

图4 筋板的焊接

图5 筋板的焊接

6. 结语

通过对下料、成形等过程的控制,并结合工装保证焊前尺寸精度;通过采取反变形及优化焊接顺序等工艺措施有效地控制焊接变形,保证产品较高的合格率,减少了焊后校形时间,提高了生产效率。