激光重熔改性对电弧喷涂Al涂层性能的影响

,,

(常州大学机械工程学院,江苏 常州 213164)

1 前 言

欧标S355钢是一种新型低合金结构钢,屈服强度达到355MPa[1],广泛应用于国内外海洋平台桩腿。电弧喷涂Al被证实是一种有效的桩腿防腐蚀工艺[2],相关资料表明200μm厚度的Al涂层在富Cl-环境中具有长效的耐蚀性能[3],但是在海水飞溅区,由于海洋平台桩腿长期受到海水冲刷、昼夜冷热交替影响[4],Al涂层与基体之间的机械结合性能会出现下降,一旦涂层出现开裂,海水将会迅速对基体产生腐蚀,影响桩腿力学性能。激光重熔工艺是一种环保、高效的涂层处理方式,可以通过调节激光参数控制激光能量的影响,从而改变涂层与基体结合方式。目前,国内外对激光重熔的研究大多集中在激光速冷特性对材料物相的改变以及对材料摩擦磨损性能的影响[5-7],对优化激光参数从而达到提高涂层与基体结合性能的研究鲜见报导。因此,将激光重熔工艺应用于海洋平台电弧喷涂Al涂层,从而提高涂层与基体的结合强度,具有一定的工程应用价值。作者通过Comsol软件模拟不同功率下激光对试样温度场分布的影响,并进行实验对模拟结果进行验证,观察激光重熔处理后试样涂层的物相组成以及结合方式,为其工程应用提供了实验依据。

2 实 验

试验基体为S355钢,其组成成分为C 0.17,Si 0.55,Mn 0.94,P 0.035,Cr 0.065,S 0.035,Ni 0.065,Mo 0.30,Zr 0.15,其余为Fe;采用电弧喷涂工艺在基体表面喷涂平均厚度260μm的Al涂层;将涂层试样切割成40×20×5mm的尺寸。设置激光光斑移动速度为8mm/s,光斑直径为5mm,以Ar气为保护气,分别以激光功率600、800及1000W对试样进行激光重熔处理,得到重熔试样。分别采用JSUPRA55型场发射扫描电镜(XRD)与D/max2500 PC型X射线衍射仪观察分析试样结合界面形貌、分析试样物相,并用电化学腐蚀实验探究其耐腐蚀性能。

3 Comsol温度场模拟结果

3.1 数值模拟模型的建立

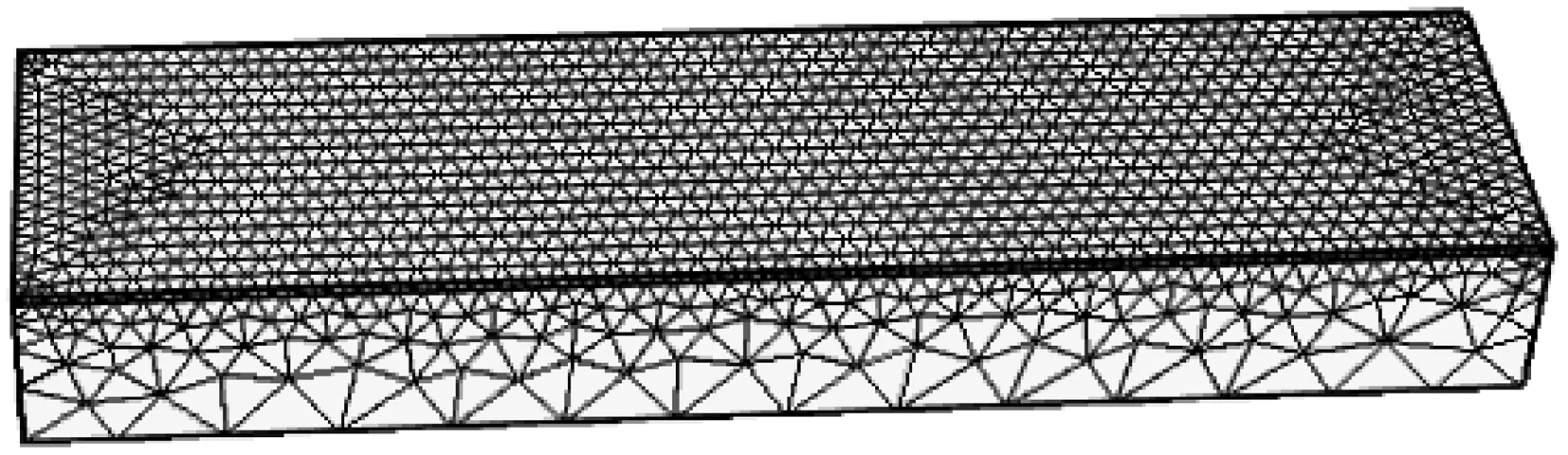

3.1.1模型建立及网格划分 在激光重熔过程中,Al涂层和基体的材料热学性能和受热程度有所不同,故本文采用分层建模的方法。设置基体尺寸为40×20×5mm,电弧喷涂后测得表面涂层平均厚度为260μm,设置涂层体尺寸为40×20×0.26mm。激光具有速冷特性,激光热影响区温度变化梯度非常大,所以在涂层及基体上半部分选用密集网格,远离熔池区的部分采用较为稀疏的网格,网格划分结果如图1所示。

图1 Comsol模型Fig.1 Comsol model

3.1.2激光热源模型的建立 激光重熔过程在模拟过程中一般认为是激光能量以高斯脉冲的方式施加到材料表面,其功率密度服从高斯分布,高斯脉冲函数是一种钟型曲线,形状类似于高斯正态分布,光源中心能量密度高,外缘能量密度较小。激光热源热流密度的表达式如下:

(1)

式中:P为激光功率;xc为光斑中心在x轴上的位置;yc为光斑在y轴上的位置;R为光斑半径。

本试验采用激光器光斑直径为5mm,故取R值为2.5mm,通过改变参数中P的大小实现激光功率的变化,在Comsol中通过定义解析的方式实现光源的移动。

3.1.3材料物理参数 在温度变化模拟中,材料的密度、比热容、恒压热容量等参数对实验结果均有一定的影响。在Comsol中通过以下公式模拟传热过程:

(2)

q=-kT

(3)

式中:ρ为固体密度;Cp为恒定压力下材料的热容量;k为材料热导率;u为热源的辐射照度移动速度;Q为热源的辐射照度。在本实验中基体与涂层均选自于Comsol内置材料,各项物理参数为Comsol内置默认值。

3.1.4边界条件 试样的初始温度以及环境温度设置为室温:

T(x,y,z,0)=T0

(4)

式中:T0为20℃。

由于激光热源仅对材料表面较薄区域存在较大热影响,可认定实际处理过程中基体为无限大,即对试样四周及底面设置为热绝缘:

-n·q=0

(5)

加热材料与空气的对流换热系数:

q0=h·(T-T0)

(6)

式中:h为对流换热系数;T为材料表面温度;T0为初始温度。文中设定初始温度为室温20℃,Al涂层与空气的自然对流换热系数为10W/(m·℃)。

3.2 激光功率对涂层温度的影响

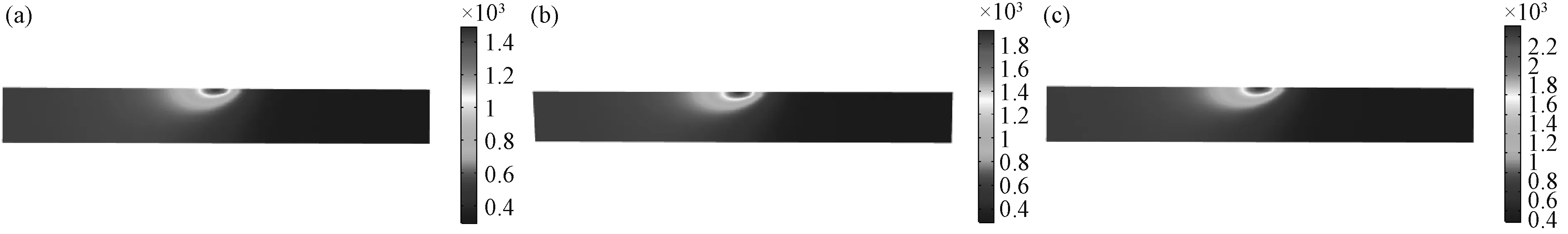

设定光斑移动速度为工程中常见的8mm/s,分别以600、800及1000W三种功率对试样进行扫描,由图2可知激光功率能够显著影响材料的最高温度,在不同功率下,受热处的温度梯度基本相似,当激光功率为600W时,涂层吸收能力较小,不足以达到金属熔化所需的温度,无法达到改善涂层结合性能的目的;激光功率为1000W时可以有效提高材料热处理的速度,但是其能量较高难以对激光能量影响深度进行控制。

3.3 800W激光功率模拟结果

综合对比激光器的功率对材料表面温度的影响,采用激光功率800W,扫描速度8mm/s,光斑直径5mm对试样涂层进行重熔,并精确分析其温度场的分布。

图2 试样在600W(a)、800W(b)和1000W(c)功率下温度场分布Fig.2 Material temperature field and distribution under the power of (a)600W; (b)800W; (c)1000W

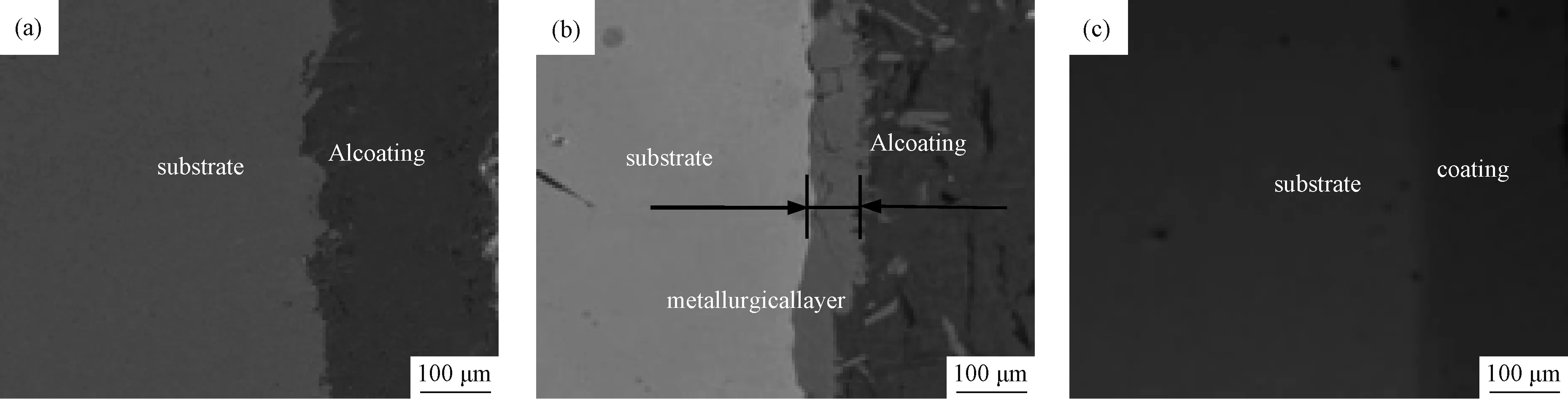

图5 在(a)600W、(b)800W及(c)1000W激光功率下试样结合层形貌Fig.5 Specimen interface morphology under the power of (a) 600W, (b) 800W and (c) 1000W

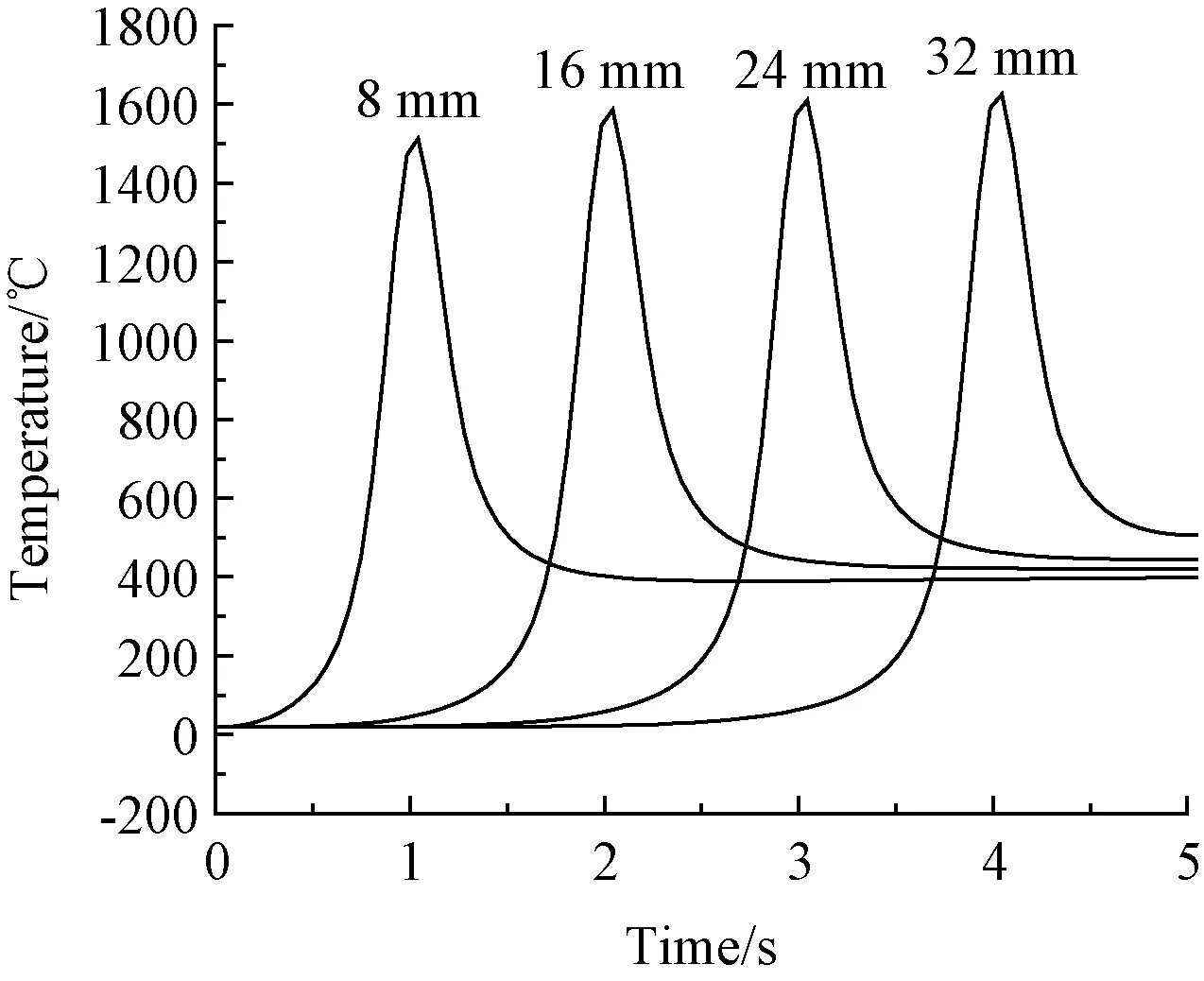

图3 横向热循环曲线Fig.3 Thermal circulation curves of transverse points

分别对距离光斑扫描起点8、16、24、32mm处进行域点探针分析,各点温度随时间的变化情况如图3所示。各点温度呈陡峰式变化,且最高温度基本相同,各点的热循环曲线形状基本保持一致,随热源到达时刻不同而发生整体迁移,说明在激光重熔过程中,材料的温度场为准稳态场。从图中可以发现,最高温度出现位置并不是光斑中心所在位置,而稍有滞后,这与高斯热源的能量特性有关[8]。

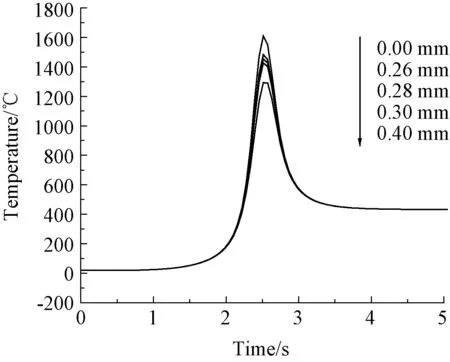

图4 纵向热循环曲线Fig.4 Thermal circulation curves of longitudinal points

分别对试样纵向厚度为0、0.26、0.28、0.30及0.40mm的区域进行了域点探针分析,各点温度随时间的变化情况如图4所示。Al涂层表面温度最高为1649.65℃,未达到Al的沸点2486.85℃,可以有效防止Al涂层的挥发。在0.26、0.28及0.30mm厚度处,最高温度分别为1523.85、1496.35和1469℃,超过S355钢的熔点1450℃,可以使该深度处材料进入熔融状态,形成熔池,在熔池中Al涂层与基体短时间内发生化合反应形成冶金结合层。在0.40mm厚度处,最高温度为1346.35℃,低于钢铁熔点,可以有效防止基体重熔区域太大而对基体力学性能造成负面影响。

4 实验验证

4.1 不同功率激光重熔试样界面形貌

不同功率下试样界面形貌如图5所示。在600W激光功率下,激光能量未能到达涂层与基体的结合面处,由于激光具有速冷的特性,在较短的时间内Al元素与Fe元素无法相互渗透形成稳定的固溶相,涂层与基体仍然为电弧喷涂后的机械结合,没有产生预期的冶金结合层,所以在较低的激光功率下涂层与基体的结合性能无法得到有效改善。在800W激光功率下,界面处形成了基体-冶金结合层-涂层的复合结构,冶金结合层厚度均匀,基体中有少量Fe元素向涂层溅射的趋势,这是由于在激光重熔过程中,保护气冲击熔池内的液态Fe,使Fe在冷却固化的过程中留在涂层内部。在1000W激光功率下,涂层与基体的结合面处出现模糊化现象,这是由于功率的提升可以显著影响材料表面的温度,表面少量Al涂层达到沸点被损耗,而钢材基体较厚区域也形成了活跃的高温熔池,大量铁元素和涂层发生熔合,在速冷过程中形成固溶相,导致涂层与基体过度烧结,使整个涂层变为Fe-Al混合相,大量的Fe元素到达涂层表面会极大降低涂层的耐腐蚀性能,使涂层失效。

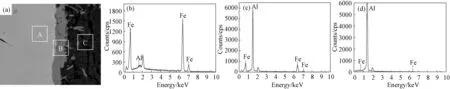

4.2 800W功率下界面结构分析

对如图6(a)所示A、B、C三个位置的Fe与Al元素进行EDS分析,图6(b)为基体中EDS分析:质量分数(mass,%)为Al 4.11,Fe 95.89,原子分数(at,%)为Al 10.20,Fe 89.80,在激光重熔后基体中检测出极少量Al,这是由于冶金结合层中Al元素发生了扩散;图6(c)为冶金结合层中的EDS分析:质量分数(mass,%)为Al 51.34,Fe 48.66;原子分数(at,%)为Al 68.59,Fe 31.41,这说明在激光重熔后界面出现了明显的冶金结合,结合层Fe元素与Al元素含量较为平均。图6(d)为涂层外侧EDS分析:其质量分数(mass,%)为Al 96.14,Fe 3.86,原子分数(at,%):Al 98.10,Fe 1.90,其中少量Fe来自于基体向结合层的扩散。该EDS分析进一步证明了激光重熔后,试样界面形成了基体-FeAl冶金结合层-Al涂层的复合防腐蚀体系。

图6 基体与铝涂层结合界面(a)及A点(b)、B点(c)和C点(d)的EDS分析Fig.6 (a)EDS analysis of coating interface Scanned position, EDS analysis of (b) point A, EDS analysis of (c) point B, EDS analysis of (d) point C

4.3 电化学性能分析

图7分别为S355基体、电弧喷涂试样、激光重熔试样在3.5%NaCl溶液中的动电位极化曲线,原始试样的腐蚀电位E=-1.426V,电弧喷涂试样的腐蚀电位E=-1.130V,激光重熔试样的腐蚀电位E=-1.000V。激光重熔、电弧喷涂、S355基体电流密度icorr依次向右移动,说明对试样进行涂层处理后可以有效减缓涂层腐蚀速度。综合考量自腐蚀电位与腐蚀速度后可知,涂层在NaCl溶液中形成了钝化膜,有效增强了材料的耐腐蚀性能。

图7 极化曲线Fig.7 Polarization curve

在800W激光功率下,重熔电弧喷涂Al涂层表面结构保持完整,基体内少量Fe元素在重熔过程中受保护气体冲击,溅射进入涂层内部,但未达到涂层表面,有效地避免了涂层缺失。Al涂层与基体交界面处形成厚度0.50mm的冶金结合层,形成了基体-FeAl冶金层-Al涂层的复合防腐蚀体系,涂层结合强度与耐腐蚀性能得到提高。