Al-Ti-B中间合金元素实收率的控制与细化效果

,, ,

(1.湖南金联星特种材料股份有限公司,湖南 岳阳 414005; 2.武汉大学物理科学与技术学院,湖北 武汉 430072; 3.攀枝花市发展和改革委员会,四川 攀枝花 617000)

1 前 言

由于Al及其合金具有高比强度、高导热性、高导电性、好的抗腐蚀性、抗磨损性、以及优异的铸造、切削、加工成型性等优点,在机械、汽车、航空航天与军事等领域得到了广泛的应用[1-3]。据统计,2015年全球电解铝总产量达到5698万吨,并且随着Al材下游市场需求量的持续增加,其应用空间还在不断扩大。事实上,Al及其合金已经成为各种金属材料应用中仅次于钢铁的第二类金属。然而,Al及其合金在铸造过程中容易生成粗大的等轴晶、柱状晶和羽毛状晶三种组织,尤其是粗大的柱状晶和羽毛状晶会造成合金的加工性能及力学性能的急剧下降,特别是屈服强度和延伸率等,同时,还容易产生表面缺陷[4-5]。因此,在Al及其合金铸造与加工过程中,往往需要对凝固组织进行处理,以提高其综合机械性能。

一般说来,晶粒细化可以显著提高金属材料的强度,同时能有效地改善其塑性和韧性。对于金属铸造来说,晶粒细化对调整铸锭的力学性能,减少偏析,降低热裂倾向,改善铸件凝固过程中的补缩,消除或更好地分散疏松,提高铸件的气密性和表面质量等方面也有显著的作用[6-8]。金属晶粒细化的方法很多,如物理场细化、快速冷却法细化、机械物理细化、细化剂细化、等径通道挤压细化等[9-10]。其中,细化剂处理操作简单方便、效果明显、便于自动化,是工业生产中运用最广泛的一种方法。在Al及其合金的晶粒细化过程中,使用最多的是Al-Ti-B中间合金细化剂。据统计[11],2010年全球Al-Ti-B细化剂的需求量已经达到13.7万吨,随着Al加工及铸造行业的持续发展,其需求量还在不断增长,预测至2020年其需求量将达到29.8万吨。

Al-Ti-B中间合金细化剂的制备工艺较多,主要有:氟盐反应法、电解法、铝热还原法、自蔓延高温合成法、机械合金化法以及快速凝固法等[6,12]。其中,相对其它工艺,利用K2TiF6、KBF4与Al熔体发生反应制备Al-Ti-B中间合金的氟盐反应法工艺简单、生产成本低。近年来,为提高Al-Ti-B中间合金的质量,国内外专家学者对氟盐法工艺做了大量研究,主要集中在四个方面:①优化熔炼工艺参数,如KBF4、K2TiF6原料的加入顺序和加入方式、合金化温度和时间、搅拌方式和强度等[13-17];②调整加工工艺参数,如冷却速度、扎制、挤压等[20-21];③施加物理场作用,如电磁场、超声波等[22-23];④改进生产设备,如轧机机架数量调整、铸造设备升级、挤压机改进等[24-25]。这些研究工作都是针对制备工艺本身优化,而针对改进氟盐原料自身特性来改善Al-Ti-B细化性能的研究却并不多见。

众所周知,在固液反应中,固相的形貌、粒度、致密度等特性会对化学反应本身带来显著的影响[26]。鉴于此,本文通过采用不同粒度的KBF4、K2TiF6原料与Al熔液发生反应,然后分别从元素实收率、微观组织特征、晶粒细化效果等方面对所制备的Al-5Ti-1B中间合金进行研究,得出KBF4、K2TiF6粒度与Al-5Ti-1B中间合金制备之间的关系,为生产高质量Al-Ti-B中间合金细化剂提供了参考。

2 实验方法

以工业纯Al(99.7%)、K2TiF6(98%)和KBF4(98%)为原料,采用氟盐反应法制备Al-5Ti-1B中间合金,具体工艺步骤为:

(1)将600g左右的工业纯Al放入石墨坩埚,在中频固定式熔炼炉中熔化,并升温至800℃;

(2)根据Al-5Ti-1B中间合金中Ti、B元素的比例称取K2TiF6、KBF4原料,混合均匀后加入Al熔液,并用石墨棒搅拌;

(3)K2TiF6、KBF4添加结束后,静置10min之后倒掉熔体表面生成的氟盐副产物,并用CaF2粉末进一步清除表面的渣层;

(4)向合金熔液通入N2进行除气并再次除渣处理;

(5)把除气、除渣后干净的合金熔液倒入圆形铸铁模具中,并在空气中冷却至室温,得到Al-5Ti-1B中间合金锭。

实验中分别选取45μm~75μm、180μm~250μm粒度的K2TiF6和KBF4颗粒(图1和图2),并在相同工艺条件下制备出四个Al-5Ti-1B中间合金锭,分别设定为样品Ⅰ、Ⅱ、Ⅲ、Ⅳ,相关参数如表1所示。

从Al-5Ti-1B中间合金锭上切取尺寸约2×2cm的试样,然后经粗磨、细磨、Al2O3和清水抛光,最后用0.5%HF水溶液腐蚀制备出合格的金相样品。合金的化学成分分析在SPECTROMAXx型直读光谱仪上进行。组织观察在BX51F型光学金相显微镜上进行,并利用Image-Pro Plus 6.0图像分析软件对TiAl3相的尺寸进行统计测量。TiB2粒子的形貌观察在S-4800型场发射扫描电子显微镜(SEM)上进行。样品的物相分析在D8 ADVANCE型X-射线衍射仪(XRD)上进行。

图1 不同粒度范围的K2TiF6颗粒形貌图 (a) 180μm~250μm; (b) 45μm~75μmFig.1 Morphologies of K2TiF6 with different granularities (a) 180μm-250μm; (b) 45μm-75μm

图2 不同粒度的KBF4颗粒形貌 (a) 180μm~250μm; (b) 45μm~75μmFig.2 Morphologies of KBF4 with different granularities (a) 180μm-250μm; (b) 45μm-75μm

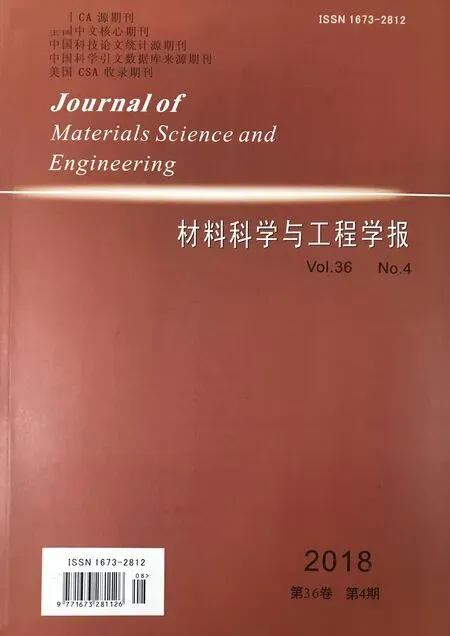

SampleWeight of Al/gK2TiF6KBF4Weight/gGranularity/μmWeight/gGranularity/μmReaction temperature/℃Ⅰ608.6152.245~7573.045~75800Ⅱ605.3151.345~7572.6180~250800Ⅲ611.0152.8180~25073.345~75800Ⅳ612.2153.1180~25073.5180~250800

以工业纯Al(99.7%)为细化对象,采用环模实验法进行Al-5Ti-1B中间合金的细化效果实验,具体操作步骤为:

(1)将250g左右工业纯Al放入石墨坩埚加热熔化,待Al液升温至720℃~730℃后精炼、搅拌和扒渣;

(2)向Al液加入0.2 wt.%的Al-5Ti-1B中间合金细化剂,充分搅拌,恒温静置2min;

(3)将外径75mm、高25mm、壁厚5mm的环状钢模在干燥箱中预热至35℃;

(4)将预热后的环状钢模平放于已经均匀涂覆过石墨涂料的二氧化硅泡沫砖上,如图3所示;

图3 环状钢模及二氧化硅泡沫砖Fig.3 Ring steel mold and SiO2 foam brick

(5)将细化后的Al熔液注入环状钢模内,冷却后把试样从环模中取出;

(6)以在泡沫砖上的凝固表面作为晶粒测试面,不进行任何机械加工,直接用混合强酸溶液(60mL HCl+30mL HNO3+5mL HF+5mL H2O)浸蚀,然后观察宏观晶粒形貌,并在体式显微镜放大20倍的条件下用直线截距法计算出平均晶粒尺寸。

3 结果与讨论

图4是不同粒度K2TiF6、KBF4制备的Al-5Ti-1B中间合金的X射线衍射图谱。可以看出四个Al-5Ti-1B试样均主要由α-Al、TiAl3和TiB2相组成,且都没有出现不利于细化的AlB2、AlB12等相,说明在氟盐反应过程中,改变K2TiF6、KBF4的粒度不会造成化学反应生成物的变化。

图4 不同粒度K2TiF6、KBF4制备Al-5Ti-1B中间合金的XRD图谱Fig.4 XRD patterns of Al-5Ti-1B master alloys prepared with different granularities of K2TiF6 and KBF4

不同粒度K2TiF6、KBF4制备Al-5Ti-1B中间合金的化学成分,如表2所示。结果显示:①同时使用45~75μm 粒度范围的K2TiF6、KBF4制备的Al-5Ti-1B中间合金(Ⅰ)中Ti、B元素实收率最高,分别达到99.6%和98.2%;②使用45~75μm 粒度的K2TiF6、180~250μm粒度的KBF4或180~250μm粒度的K2TiF6、45~75μm粒度的KBF4时,则Al-5Ti-1B中间合金(Ⅱ和Ⅲ)中Ti、B元素的实收率有所下降;③当全部使用180~250μm粒度范围的K2TiF6、KBF4时,Al-5Ti-1B中间合金(Ⅳ)中无论Ti还是B元素的实收率均出现明显下降,分别降至93.4%和83.7%,尤其是B元素实收率的下降幅度更大。

表2 不同粒度K2TiF6、KBF4制备Al-5Ti-1B中间合金的化学成分/wt.%Table 2 Chemical compositions of Al-5Ti-1B master alloys prepared with different granularities of K2TiF6 and KBF4 /wt.%

我们认为这主要与K2TiF6、KBF4的分解和挥发有关。也就是说,当K2TiF6、KBF4颗粒进入Al熔液后,迅速被高温Al液(或反应后浮在Al液表面的高温氟盐副产物熔体)包围,然后由外及内,逐步发生分解反应,如式(1)和(2):

KBF4→KF+BF3↑

(1)

K2TiF6→2KF+TiF4↑

(2)

在分解过程中,假如把K2TiF6和KBF4颗粒均看成在各个方向上尺寸大体相同的球形,并设置初始半径为r0,随着分解反应的进行,颗粒表面不断被消耗,粒度不断减小。到t时刻时,剩余未反应部分的半径为r,则K2TiF6和KBF4颗粒半径随反应时间变化的关系,根据固液反应中收缩核模型的动力学计算,可以用式(3)表示[26]:

(3)

式中,ρ为K2TiF6和KBF4的密度,k为表面反应速度常数;C为K2TiF6或KBF4的浓度;n为反应级数。

式(3)表明减小K2TiF6和KBF4的粒度可以有效地提高分解反应速度,减少反应时间。因此,当粒度较小时,化学反应速度快,K2TiF6和KBF4分解后来不及挥发或挥发很少就已经反应生成相应的TiAl3和TiB2,如式(4):

2BF3↑+3TiF4↑+12Al→2TiAl3+TiB2+6AlF3↑

(4)

因而在该条件下获得了较高的Ti、B元素实收率。相反,当粒度粗大时,化学反应速度慢,造成K2TiF6和KBF4的大量挥发,致使Ti、B元素的实收率下降,并且由于KBF4的分解和挥发温度均比K2TiF6低,更容易挥发,因而B元素的实收率受粒度的影响更大。该结果表明在氟盐反应中减小K2TiF6和KBF4粒度是提高Al-Ti-B中间合金中Ti、B元素实收率的一种有效手段。从实际的工业生产来说,对K2TiF6和KBF4原料进行球磨和筛分处理,将有助于Al-Ti-B中间合金中Ti、B元素实收率的提高。

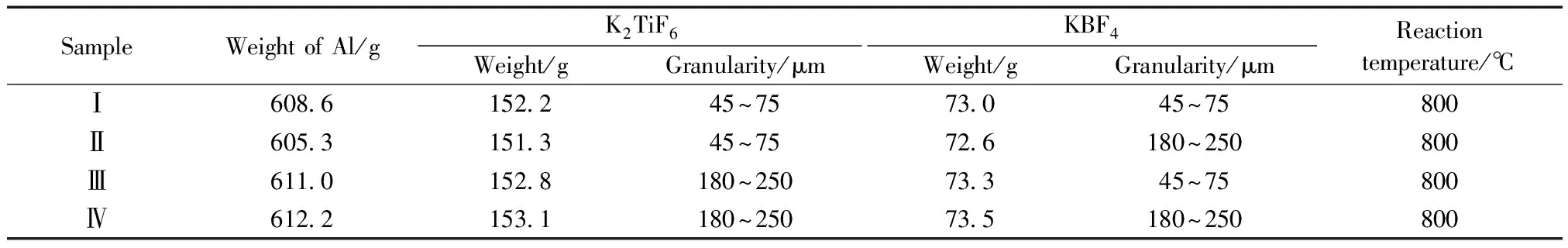

图5是不同粒度K2TiF6、KBF4制备的Al-5Ti-1B中间合金的微观组织。可以看出四个试样中TiAl3相均为块状或颗粒状,TiB2相均为规则的多边形片状,尤其以六角片状居多,表明K2TiF6、KBF4粒度对TiAl3和TiB2的形貌基本没有影响。但是对TiAl3尺寸的影响却十分显著,实验结果显示,试样Ⅰ中TiAl3尺寸最小,平均直径仅为6.12μm;而试样Ⅳ中TiAl3尺寸最大,平均直径达到9.07μm;其余Ⅱ、Ⅲ两个试样中TiAl3尺寸居中,如图6所示。另外,还值得注意的是,四个试样中除了TiAl3的尺寸有明显区别外,其尺寸的均匀性也受到显著影响。在试样Ⅰ中,几乎全部为尺寸均一且直径小于30μm的AlTi3;而其他三个试样中或多或少都存在一些直径超过30μm的大颗粒TiAl3,尤其以试样Ⅳ中的大颗粒TiAl3数量最多。这种大颗粒TiAl3的存在会破环Al-5Ti-1B中间合金微观上Ti元素分布的均匀性,导致在铝合金晶粒细化处理过程中出现局部细化效果不佳的现象。另外,TiB2尺寸的观察表明,Ⅰ、Ⅱ、Ⅲ、Ⅳ四个试样中TiB2粒径差别并不明显,因此我们认为K2TiF6、KBF4粒度对TiB2粒子生长的影响较小。

对于K2TiF6、KBF4粒度对TiAl3尺寸产生如此大的影响的原因,我们提出如下机制:由于细颗粒的K2TiF6、KBF4反应速度快,形核过程中生成的TiAl3晶核数量多。根据形核率(I)与晶核数(N)的正比关系(I∝N)[27],在这种条件下TiAl3的形核率会得到大幅度提高,而原料中Ti原子总的数量又是一定的,从而减小了单个TiAl3相的尺寸。然而当使用大颗粒的K2TiF6或KBF4时,由于反应速度较慢,生成的TiAl3晶核数量相应减少,使得TiAl3尺寸变大。同时,由于TiAl3的密度大于Al熔体,在长大过程中通常会发生自然下沉,并在下沉过程中互相碰撞对接在一起,形成新的TiAl3颗粒。当原来TiAl3的尺寸较大时,一方面加剧了这种下沉现象,造成TiAl3分布的不均匀;另一方面使TiAl3粒子相互碰撞对接形成大尺寸TiAl3相的几率增加,导致数量众多大尺寸TiAl3相的出现。

图5 不同粒度K2TiF6、KBF4制备Al-5Ti-1B中间合金的微观组织 (a)~(b) 试样Ⅰ; (c)~(d) 试样Ⅱ; (e)~(f) 试样Ⅲ; (g)~(h) 试样ⅣFig.5 Microstructures of Al-5Ti-1B master alloys prepared with different granularities of K2TiF6 and KBF4 (a)~(b) sample Ⅰ; (c)~(d) sample Ⅱ; (e)~(f) sample Ⅲ; (g)~(h) sample Ⅳ

图6 不同粒度K2TiF6、KBF4制备的Al-5Ti-1B中间合金中TiAl3平均直径Fig.6 Average diameters of TiAl3 phase in Al-5Ti-1B master alloys prepared with different granularities of K2TiF6 and KBF4

而当原来的TiAl3尺寸较小时,下沉速度相对缓慢,更容易分布均匀。

图7分别为添加Al-5Ti-1B中间合金细化前后纯Al的铸态组织及平均晶粒尺寸图。从图7(a)可见,未添加Al-5Ti-1B中间合金时,α-Al晶粒十分粗大,且尺寸不均,平均直径约为3175μm。分别添加0.2 wt.%的四种Al-5Ti-1B中间合金后,α-Al晶粒均得到明显的细化,全部转变为细小的等轴晶。但是根据添加Al-5Ti-1B试样的不同,其细化效果呈现一定的差别,如图7(b)~(f)所示。当添加Ⅰ试样时,α-Al晶粒细化程度最高,平均直径仅为196μm。根据细化率(α)计算式(5),可得细化率达到93.8%。

(5)

式中,d0为细化前晶粒直径;di为细化后晶粒直径。

而添加Ⅳ试样时,α-Al晶粒细化效果最差,平均直径为234μm,细化率仅为92.6%;添加Ⅱ和Ⅲ试样时,α-Al晶粒的细化效果居中,平均直径分别为207μm和221μm,细化率分别为93.5%和93.0%。这个结果主要与组织中TiAl3相的分布和尺寸密切相关,即:Ⅰ试样中TiAl3相分布均匀、尺寸细小,进入纯Al熔体后可以快速发生熔解,从而提供大量游离的Ti原子,这些Ti原子向TiB2粒子界面偏析,并在其表面重新生成TiAl3沉淀薄层,此新TiAl3相经包晶反应完成α-Al晶粒的细化[4]。而其它三个试样中,由于TiAl3粒子尺寸与Ⅰ试样相比增大,延长了TiAl3的熔解时间,导致在相同时间内新形成的TiAl3相数量减少,因而其细化效果下降。

此外,还可以注意到,四个细化样品中α-Al晶粒除了平均直径不同外,其晶粒大小的均匀性也有明显的区别。在图7(b)中,α-Al的晶粒大小基本一致,细化非常均匀;但在图7(c)~(e)中,α-Al都出现了局部晶粒大小不均的现象,尤其在图7(e)中晶粒大小不均区域更多。该现象表明,在细化后的Al合金组织中,局部区域出现了部分α-Al晶粒细化效果好,部分α-Al晶粒细化效果欠佳的情况,致使局部区域组织结构出现差异,这些差异将可能是微裂纹的萌生点,对细化后Al合金的综合机械性能产生不利影响。实际上,该结果的出现与Al-5Ti-1B中间合金中TiAl3粒子尺寸的均匀性密切相关,在Ⅰ试样中TiAl3粒子尺寸非常均匀;而其它三个试样,尤其Ⅳ试样,TiAl3粒子尺寸出现明显的不均,有的尺寸很小,有的却超过30μm以上,造成Al-5Ti-1B中间合金微观上Ti原子分布不均,从而引起细化效果在局部区域出现差别。

4 结 论

本文从氟盐原料自身特性研究出发来达到改善Al-Ti-B中间合金细化剂性能的目的。分别从元素实收率、微观组织特征、晶粒细化效果等方面对不同粒度KBF4、K2TiF6制备的Al-5Ti-1B中间合金进行了研究分析,得到了KBF4、K2TiF6粒度与Al-5Ti-1B中间合金制备之间的关系。结果表明,使用45~75μm粒度范围的KBF4、K2TiF6制备Al-5Ti-1B中间合金时不仅可以有效提高Ti、B元素的实收率,使其分别达到99.6%和98.2%,而且还能改善TiAl3相的尺寸,使其平均直径下降至6.12μm,同时还有效改善了TiAl3相尺寸的均匀性,使组织内基本不出现尺寸大于30μm的大颗粒TiAl3,从而最终达到增强细化α-Al晶粒的目的。与其他方法和工艺相比,本研究具有操作简单,容易实现大规模工业化生产的特点,在实际产业中有广阔的应用前景。