Cr3+、Pb2+在不同水泥水化体系中的固化

,,,,

(1.武汉理工大学硅酸盐建筑材料国家重点实验室, 武汉理工大学材料科学与工程学院,湖北 武汉 430070; 2.武汉理工大学理学院,湖北 武汉 430070)

1 引 言

城市焚烧垃圾虽然大量减少了垃圾的堆放,但是伴随产生大量的含有重金属的飞灰和炉渣,会给环境带来巨大危害[1-2]。通过水泥基材料固化这些垃圾焚灰中的重金属离子是解决这种危害的重要技术手段之一[3]。研究表明[4-6],硅酸盐水泥水化产物C-S-H、AFt和Ca(OH)2等,可以通过离子置换、生成重金属氢氧化物等方式固化重金属离子,例如,C-S-H、AFt中的Al3+被Cr3+离子取代,而Ca2+被Pb2+离子取代,Cr3+和Pb2+可在碱性环境下生成氢氧化物沉淀等。但重金属离子也有可能引起水泥水化速率和力学性能的变化,例如,马先伟等[7]在含铬熟料的烧成、水化及其浸出毒性的研究中发现,当CrO3掺量较高时,抑制C3S形成,并显著延缓水化。蓝俊康等[8]发现Pb2+的加入会导致无石膏复合水泥的凝结时间明显延长,水泥的早期强度大幅度降低。

本文以硅酸盐水泥水化体系,硫铝酸盐水泥水化体系,以及硅酸盐水泥-硫铝酸盐水泥的复杂水化体系(本文简称之为混掺水泥水化体系)为研究对象,对比研究了Cr3+和Pb2+的掺加对这三种体系的凝结时间、抗压强度和浸出性能的影响规律,并结合水化产物的物相组成研究,分析讨论重金属元素在不同水泥体系的固化和浸出机理。

2 实 验

2.1 原料

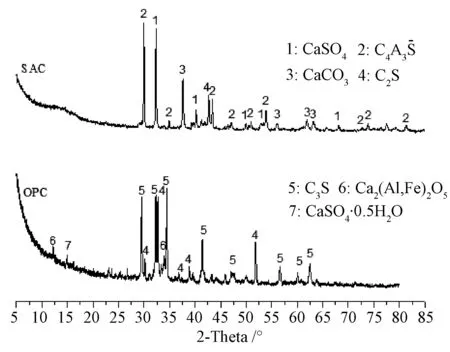

图1 原料水泥的XRD图谱Fig.1 XRD patterns of cement

2.2 实验配比和方法

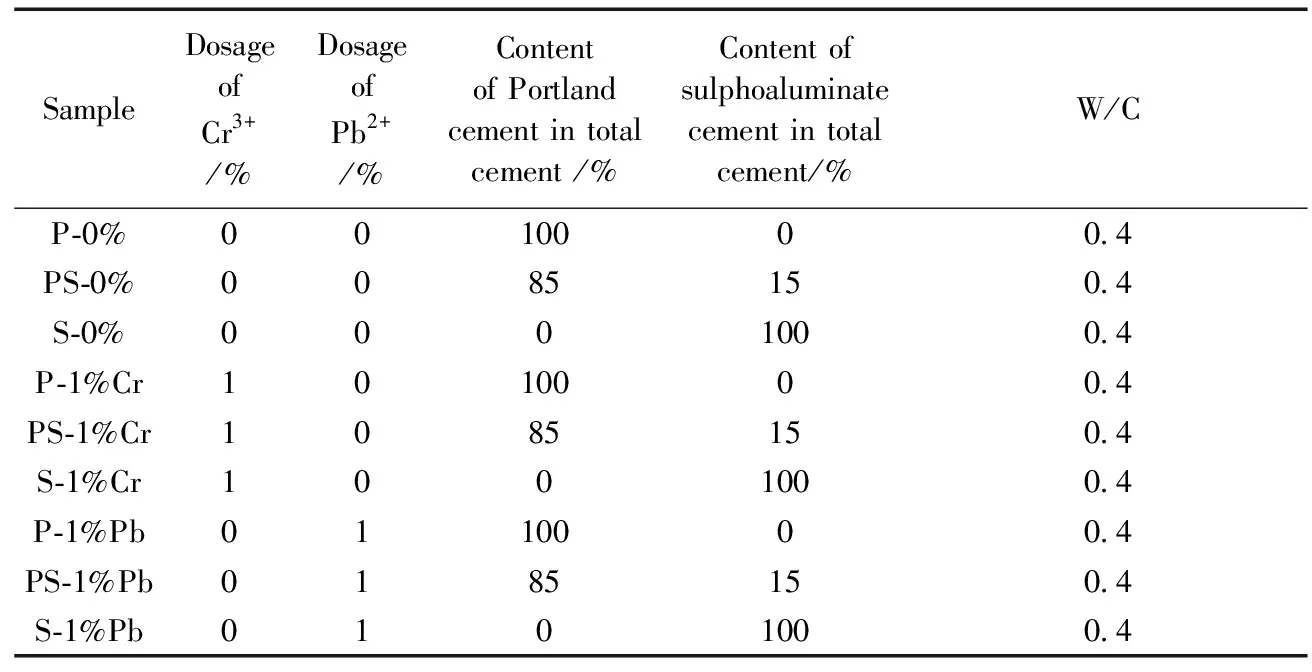

水泥的凝结时间参照GB/T 1346-2011,水泥净浆抗压强度试验参照GB/T 17671-1999,水灰比为0.4(简写为W/C=0.4),试块尺寸为40×40×40mm3。掺有重金属水泥的浸出实验参照HJ/T299-2007进行,使用调速多用振荡器水平震荡18h后过滤,滤液用于测试重金属浓度。Cr3+浓度采用Optima4300DV型等离子体发射光谱仪测试,测试波长:165~782nm。Pb2+浓度采用contrAA700型连续光源原子吸收光谱仪测试,采用最新一代快速高性能CCD线阵检测器,波长:185~900nm,分辨率:2pm/200nm。XRD分析采用靶材为Cu-Ka(λ=1.540560Å),衍射角扫描5~60°,扫描速率10°/min。实验样品配合比如表1所示,由于大部分垃圾焚烧灰中重金属的含量远低于1.0%[9],本试验为研究极端情况下水泥基材料对重金属元素的固化作用,使用大剂量重金属元素进行研究。为便于对比,Cr3+、Pb2+掺量均取1.0%(元素质量占水泥总量的百分比)。

表1 水泥净浆配合比

3 结果与讨论

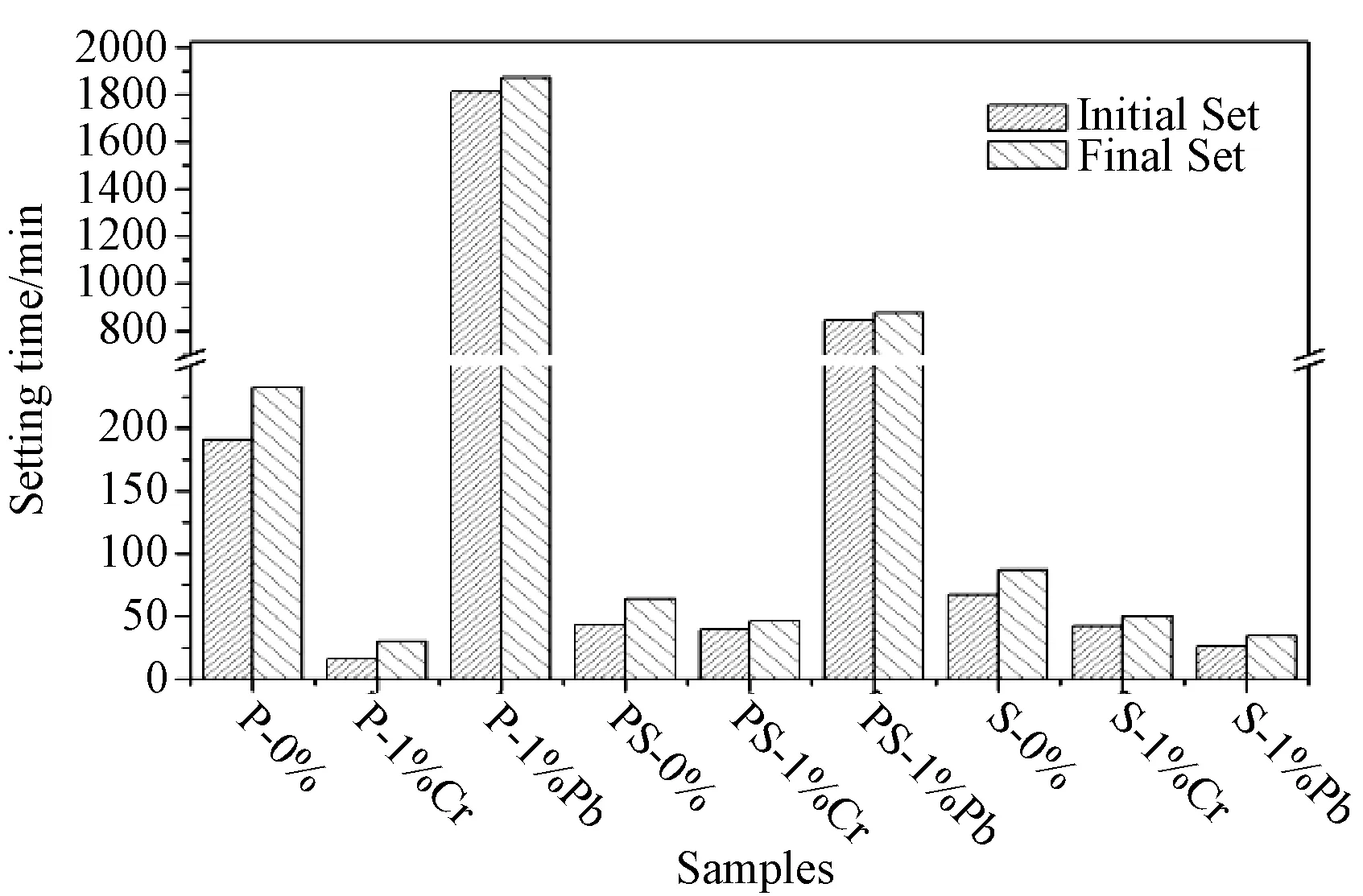

3.1 凝结时间

掺Cr3+、Pb2+水泥的凝结时间测试结果如图2所示,加入Cr3+后,普通硅酸盐水泥、混掺水泥和硫铝酸盐水泥的初凝时间和终凝时间均缩短,原因在于Cr3+能促进钙矾石生成,大量生成的钙矾石会迅速形成网络状结构,因此会相应缩短水泥凝结时间。加入Cr3+后普通硅酸盐水泥凝结时间缩短了约170min,而Cr3+对混掺水泥和硫铝酸盐水泥的促凝效果则较弱。

图2 掺有Cr3+、Pb2+后水泥的凝结时间Fig.2 Setting time of cement added with Cr3+ and Pb2+

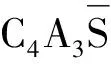

3.2 强度数据分析

掺有Cr3+的水泥净浆抗压强度测试结果如图3(a)所示。在普通硅酸盐水泥中掺入Cr3+后,水泥抗压强度略降低,在混掺水泥和硫铝酸盐水泥中加入Cr3+后,水泥28d抗压强度有所提高,早期抗压强度提高明显,如在纯硫铝酸盐水泥中加入Cr3+后,其3d强度达到42MPa。这主要是由于Cr3+的掺入促进了硫铝酸盐水泥熟料的早期水化,与前面提到的Cr3+的掺入缩短这两种水泥的凝结时间结果一致。

图3 掺有Cr3+、Pb2+的水泥净浆抗压强度 (a) 掺Cr3+; (b) 掺Pb2+Fig.3 Compressive strength of cement paste added with Cr3+ and Pb2+ (a) Added with Cr3+; (b) Added with Pb2+

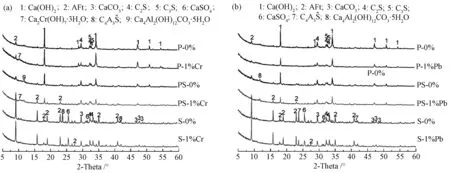

3.3 XRD数据分析

图4 掺有Cr3+、Pb2+水泥净浆XRD图谱 (a) 掺Cr3+; (b) 掺Pb2+Fig.4 XRD patterns of cement paste added with Cr3+ and Pb2+ (a) Added with Cr3+; (b) Added with Pb2+

3.4 浸出重金属的浓度

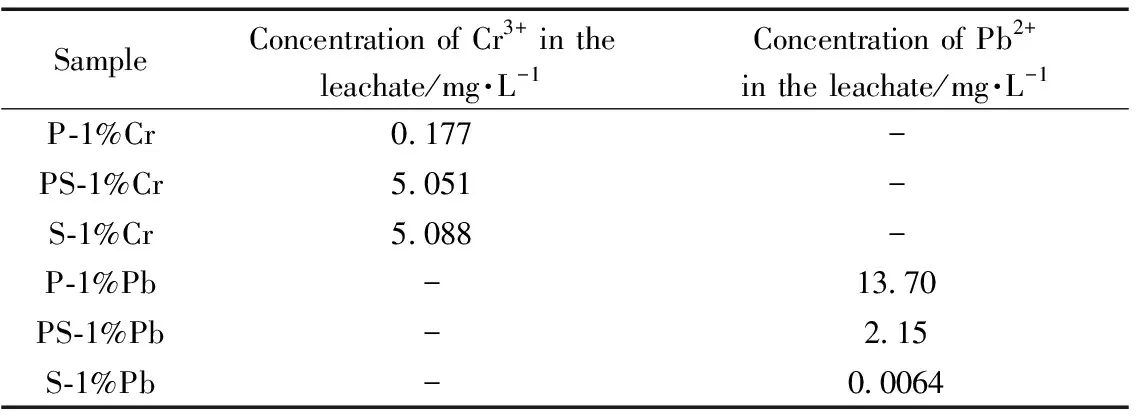

表2是掺Cr3+、Pb2+的水泥净浆在28d的浸出浓度情况,掺有Cr3+的水泥净浆的浸出离子浓度远低于5085.3-2007规定[19]的浸出浓度15mg/L。P-1%Cr样品的浸出浓度较小,仅为0.177mg/L,S-1%Cr的浸出浓度较大。在普通硅酸盐水泥水化体系中,有大量的C-S-H生成,铬也会像铝一样取代硅氧四面体中硅的位置而固溶在C-S-H结构中,同时生成的Ca2Cr(OH)7·3H2O有可能存在于C-S-H凝胶孔中,这两种Cr3+的固溶方式尤其是前者比Cr3+直接附着在颗粒表面的更为稳定,Cr3+更难浸出,因此P-1%Cr样品的浸出浓度小,普通硅酸盐水泥固化Cr3+的效果好。而掺有一定量硫铝酸盐水泥体系中,C-S-H生成量减少,前面两种固化方式的固化量也减少,因而一定程度上增加了Cr3+浸出浓度;在硫铝酸盐水泥水化体系中,只有少量的C-S-H,对Cr3+的固溶能力明显降低,在浸出液的强酸性条件下,固化的Cr3+较容易溶出。

表2 掺有Cr3+、Pb2+的水泥净浆28d的离子浸出浓度Table 2 Concentration of Cr3+, Pb2+ in the leachate of cement paste at 28 days

从表2还可看出,掺Pb2+的P-1%Pb浸出浓度13.70mg/L超出GB 5085.3-2007规定的上限5mg/L[19]。PS-1%Pb浸出Pb2+浓度大大减小,变成2.15mg/L,S-1%Pb浸出浓度仅为0.0064mg/L,远低于国标规定的浸出浓度。因为在普通硅酸盐水泥水化体系中,水泥水化产物中固溶的Pb2+量很少,大部分Pb2+在浆体强碱性条件下生成了一些铅氢氧化合物[20],这些化合物一般附着在未水化水泥或水化产物表面,在强酸性的条件下很容易形成铅离子而溶出。而掺有一定量的硫铝酸盐水泥体系中,Ca(OH)2生成量减少,钙矾石含量增多,铅氢氧化物含量降低,降低了Pb2+离子的浸出浓度。硫铝酸盐水泥低碱性水化体系中,钙矾石生成量迅速增多,铅氢氧化物难以形成,而固溶在钙矾石中的Pb2+,在酸性条件下稳定性较好,难以溶出。

可见,不同水泥品种对不同重金属离子的固化能力存在差异,在生产应用中应根据重金属离子种类实际情况进行不同选择。另外,如前所述,本实验采用了放大的剂量进行研究,而实际的垃圾焚烧灰中重金属离子含量明显低于本实验剂量,相应地选择不同水泥种类进行固化,其溶出量更低。例如:池冬华[21]发现在普通硅酸盐水泥中掺入50%的焚烧灰,水化28d后,铬元素浸出量为0.1753mg/L,铅元素的浸出量为1.1032mg/L,低于国家规定浸出标准。王烨[22]用硫铝酸盐水泥固化焚烧灰,水化28d后铬元素浸出浓度仅为0.013mg/L,铅元素的浸出浓度为0.001mg/L,远低于国家规定危险废弃物浸出液最高允许的排放标准。

4 结 论

1.Cr3+对普通硅酸盐水泥、混掺水泥(普通硅酸盐水泥与硫铝酸盐水泥的混合体系)以及硫铝酸盐水泥产生促凝作用,其中使普通硅酸盐水泥凝结时间的缩短最为明显;而Pb2+对普通硅酸盐水泥和混掺水泥产生缓凝作用,对硫铝酸盐水泥产生促凝作用。

2.普通硅酸盐水泥、混掺水泥以及硫铝酸盐水泥中加入Cr3+后,28d浆体中AFt生成量有所增加,Ca(OH)2生成量有所减小,有新相Ca2Cr(OH)7·3H2O生成;普通硅酸盐水泥、混掺水泥中掺加Pb2+后,28d浆体中Ca(OH)2生成量均有所减小,而AFt生成量前者略有减小,后者略有增加;硫铝酸盐水泥中掺加Pb2+后,28d浆体中AFt生成量明显增加。

3.掺有Cr3+的三种水泥净浆的浸出离子浓度均低于GB 5085.3-2007规定的浸出浓度15mg/L,其中普通硅酸盐水泥对Cr3+的固化效果最佳,混掺水泥次之。掺有Pb2+的硫铝酸盐水泥、混掺水泥净浆的浸出离子浓度均低于GB 5085.3-2007规定的浸出浓度5mg/L,其中硫铝酸盐水泥对Pb2+的固化效果更好,其浸出浓度远远小于标准规定值;而对于普通硅酸盐水泥,在Pb2+掺量为1%时,其Pb2+浸出浓度已大于5mg/L,达不到国家标准规定的要求。