4,4′-联苯二酚改性热固性酚醛树脂的制备及其热性能

,育建, ,

(华东理工大学材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海 200237)

1 引 言

酚醛树脂在高温下有较高的残炭率和较好的热稳定性,是一种优异的炭/炭复合材料前驱体[1]。由于航空航天科技的发展,对复合材料耐高温性能要求不断提高,普通酚醛树脂在高温下残炭率相对较低,难以满足更高的使用要求,因此对酚醛树脂的改性成为耐烧蚀树脂基体的研究方向[2]。徐文[3]等通过单体原位插层法制备了蒙脱土/酚醛树脂复合材料,失重15%时的温度比纯酚醛树脂高了60.9℃,600℃质量残留率为54.8%。张衍[4]等研究了芳基酚改性对酚醛树脂残炭率的影响,通过引入芳基酚可增加树脂体系的芳环含量,提高树脂的碳含量。上述研究主要探究了改性树脂耐热性能的影响,而对树脂微观结构与其宏观性能之间的关系研究较少。

改性酚醛树脂的分子结构及分子组成差异对树脂性能有着很大的影响[5-6],通过对改性树脂的特征基团和分子量及其分布的表征,建立起树脂微观结构和宏观性能之间的关系,对酚醛树脂的合成改性研究有着重要的意义。一般来说,树脂体系中羟甲基含量适中,分子量和分子量分布较低时,更有利于树脂交联固化形成完整的体型结构,使树脂残炭率较高。可以通过傅里叶红外光谱,核磁共振、凝胶渗透色谱、质谱、高效液相色谱、热重分析等方法表征酚醛树脂结构与性能之间的关系[7-13]。本文制备了4,4′-联苯二酚改性酚醛树脂,采用4,4′-联苯二酚部分取代苯酚单体,对酚醛树脂进行改性,通过傅里叶红外光谱,凝胶渗透色谱,研究分析了4,4′-联苯二酚含量对树脂羟甲基指数、亚甲基指数、醚键指数和分子量及其组成的影响;并采用热重分析、裂解气相色谱质谱进一步研究了4,4′-联苯二酚改性树脂的热稳定性,最终制备了热稳定性好,残炭高的4,4′-联苯二酚改性酚醛树脂。

2 实验部分

2.1 原料

苯酚、37%甲醛溶液;4,4′-联苯二酚;无水乙醇:分析纯。

2.2 树脂的制备

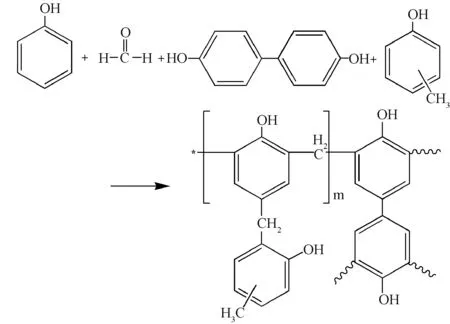

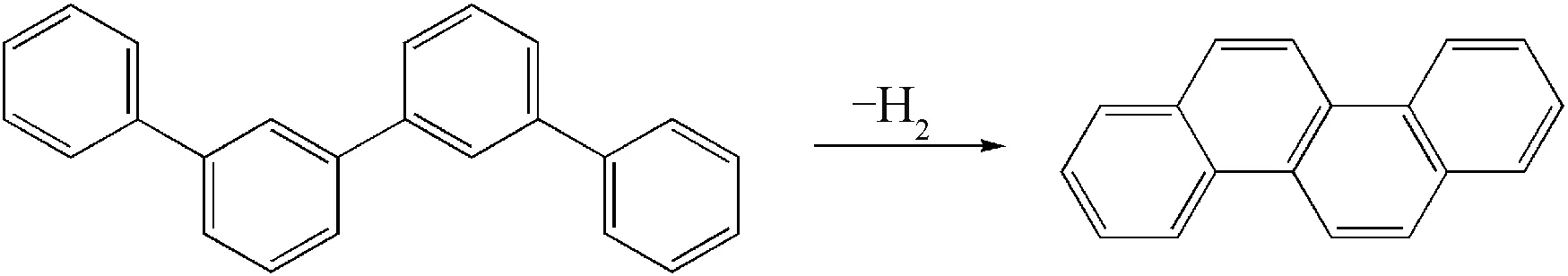

将熔化苯酚,4,4′-联苯二酚,烷基酚和甲醛按一定配比加入配有搅拌棒、冷凝管和温度计的500mL三口烧瓶中,搅拌升温,达到60℃后加入催化剂,缓慢升温至80~100℃保温反应,待乳化后继续反应一段时间,随后减压蒸馏脱水,待凝胶110~180s时停止反应,得到红褐色粘稠改性酚醛树脂。取样后加入无水乙醇溶解,得到改性酚醛树脂溶液。在醛酚比为1.5,一定量的烷基酚存在下,合成了苯酚和4,4′-联苯二酚的摩尔比分别为1∶0、1∶0.05、1∶0.07、1∶0.09和1∶0.10的改性酚醛树脂,分别记作4,4′-BPFR0、4,4′-BPFR1、4,4′-BPFR2、4,4′-BPFR3和4,4′-BPFR4。此外,用苯酚、甲醛为原料,合成了未改性的酚醛树脂,记作n-PFR,作为研究对比样。反应过程如图1。

图1 4,4′-联苯二酚改性酚醛树脂的合成Fig.1 Synthesis of 4,4′-BPFR

2.3 性能测试与表征

按标准GJB 1331-91,在凝胶时间测定仪上测试合成树脂的凝胶时间。50%树脂乙醇溶液的粘度,在25℃下采用NDJ-79型旋转粘度计测定。固体树脂的游离酚含量,参照标准HJ 503-2009进行测定。合成树脂的结构采用Nicolet 5700型傅里叶变换红外光谱仪(FT-IR),用溴化钾压片涂膜法对未固化的树脂样品的特征基团进行分析,将1605cm-1处苯环骨架振动吸收峰作为内标,并通过特征基团峰面积与苯环吸收峰面积之比Ix=Ax/A1605,半定量地计算特征基团的相对含量。采用凝胶渗透色谱(GPC),定量分析了酚醛树脂的分子量及分子量分布。

此外,我们将树脂配成50%的乙醇溶液,按程序固化,然后对固化树脂的热性能进行分析。采用STA449C型同步热分析仪测定固化后树脂的残炭率,取5~10mg固化后的树脂,N2氛围,吹扫气流速20mL/min,温度范围40~800℃,升温速率10℃/min,每个样品进行两次测试,取平均值。固化后树脂的裂解性能,使用裂解气相色谱质谱(Py-GC/MS)进行分析,采用PY.2020 iD管式裂解炉,裂解温度650℃,样品用量5mg,载气为He,所得的裂解气经Agilent7890 A,5975C MSD色谱质谱联用仪进行分析。

3 结果与讨论

3.1 4,4′-联苯二酚用量对酚醛树脂结构的影响

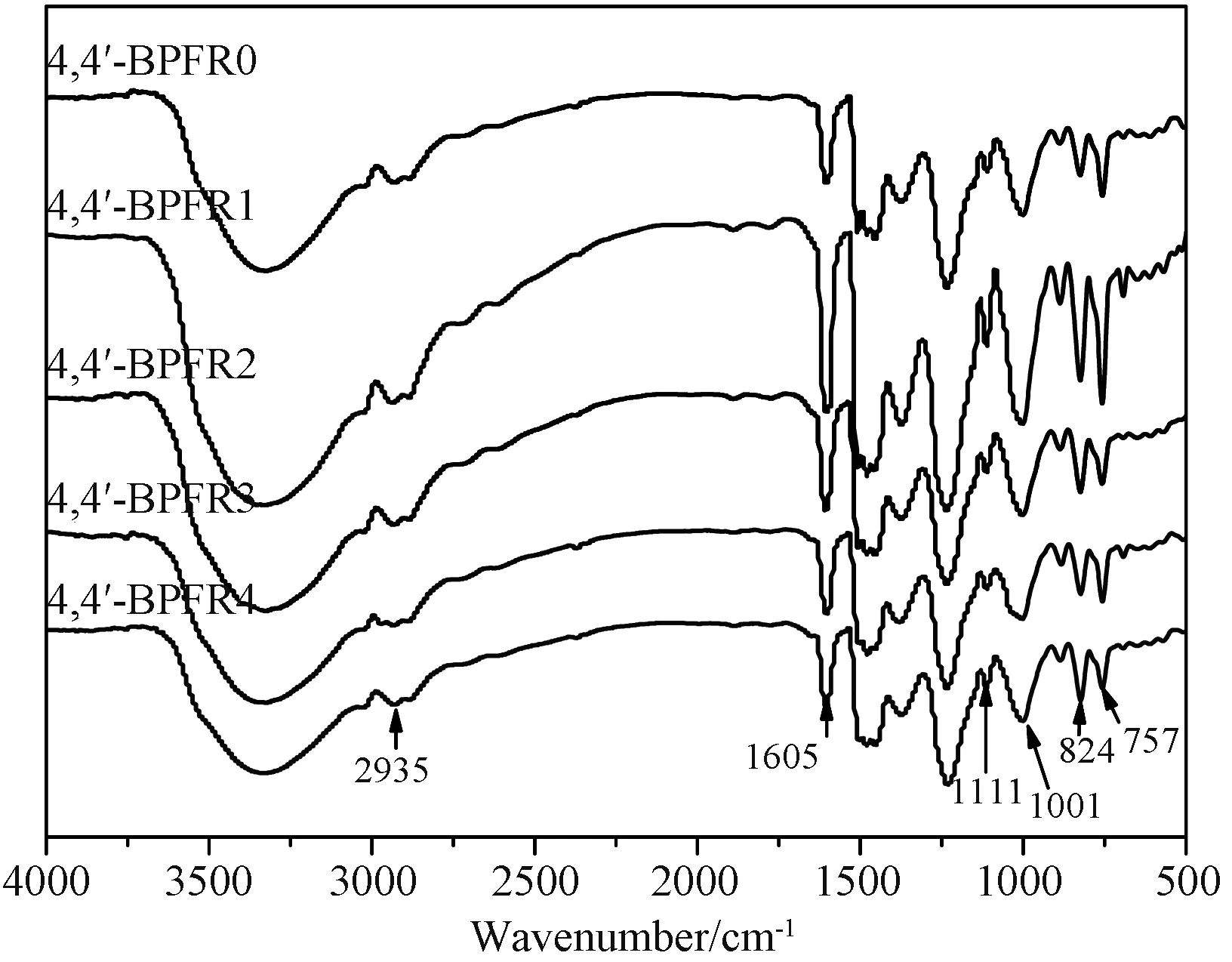

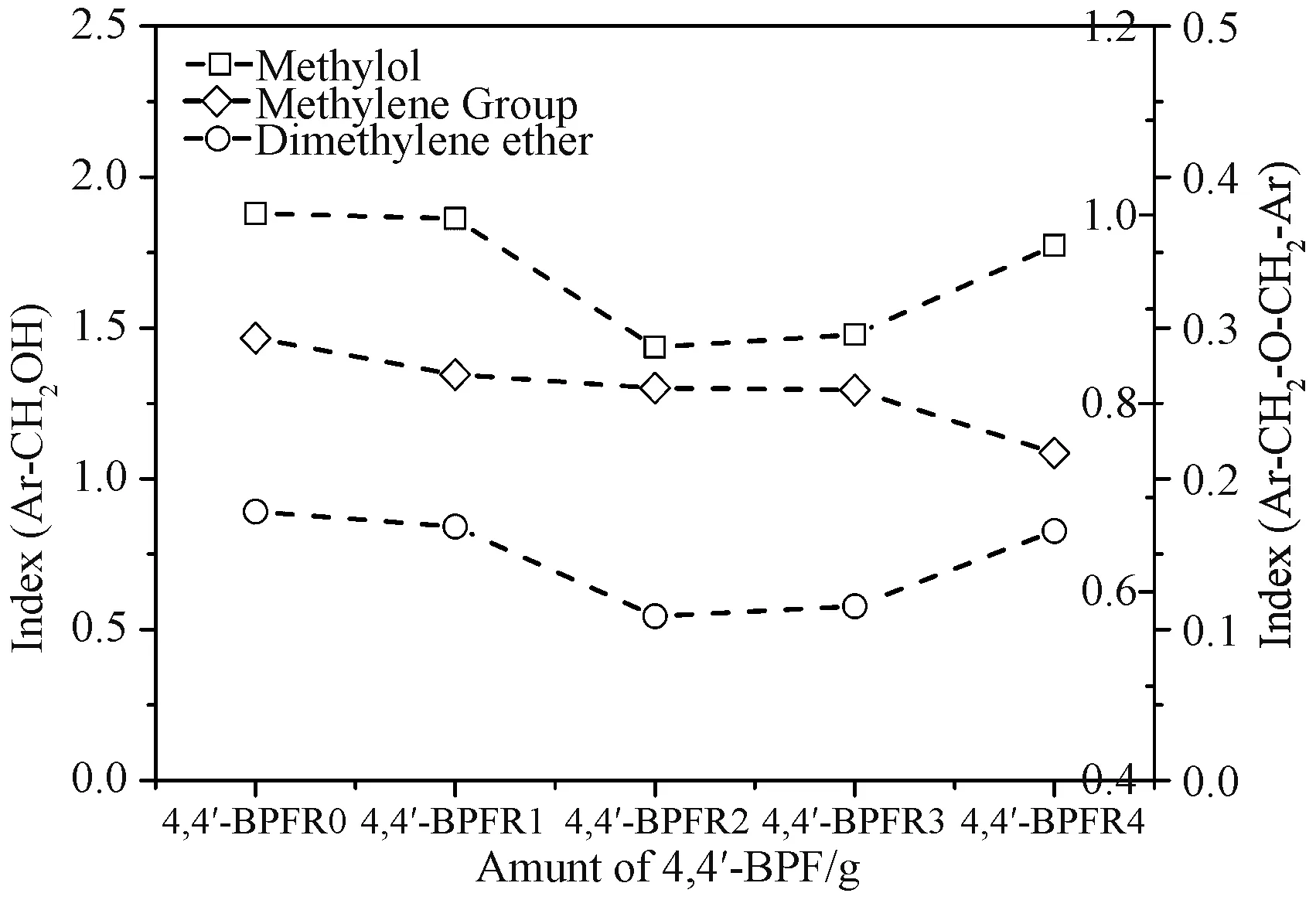

采用FT-IR对不同4,4′-联苯二酚用量的改性树脂固化前的羟甲基键、亚甲基键、醚键特征基团进行表征。如图2所示,在2935cm-1处为亚甲基(Ar-CH2-Ar)的伸缩振动峰,1605cm-1处为苯环C=C骨架的伸缩振动吸收峰,在1111cm-1处较弱的峰为醚键(C-O-C)引起的,1001cm-1处为羟甲基(AR-CH2OH)的伸缩振动吸收峰,824cm-1和757cm-1处分别为苯环上对位取代和邻位取代的吸收峰。不同特征基团的吸收峰强度与对应的基团相对含量有关,以苯环为内标来研究改性树脂的羟甲基(AR-CH2OH),亚甲基(Ar-CH2-Ar)及二亚甲基醚(Ar-CH2-O-CH2-Ar)随4,4′-联苯二酚用量的变化规律,结果如图3所示。随着4,4′-联苯二酚用量的增加,改性后的酚醛树脂的羟甲基指数先减小后增加,亚甲基指数逐渐降低,醚键指数先减小后增加。

图2 不同4,4′-联苯二酚用量的改性树脂的红外光谱图Fig.2 FT-IR spectra of 4,4′-BPFR with different amount of 4,4′-Biphenol

图3 4,4′-联苯二酚的用量对改性树脂特征基团的影响Fig.3 Effect on characteristic functional groups with different amount of 4,4′-Biphenol

从图3可以看出,未加入4,4′-联苯二酚时(即4,4′-BPFR0),树脂体系羟甲基指数和亚甲基指数都较高,亚甲基指数高达0.87,此时酚环活点性较多,酚环上邻对位羟甲基化程度大,缩聚反应程度也比较高,故没加4,4′-联苯二酚的树脂体系中羟甲基和亚甲基含量都比较大;随着4,4′-联苯二酚用量的增加,树脂体系中的羟甲基先减小后增加,这是因为酚环上对位氢原子比邻位氢原子活性高,而4,4′-联苯二酚分子相当于两个活性较高的对位反应位置被占据,降低了树脂羟基化数量,所以一开始体系羟甲基会有所减少,同时缩聚反应减缓,故亚甲基指数在4,4′-联苯二酚含量较少时(4,4′-BPFR2,4,4′-BPFR3)会稍有下降;当4,4′-联苯二酚用量较大(4,4′-BPFR4),一方面由于空间位阻效应,不利于羟甲基之间的缩聚反应,故树脂羟甲基含量会上升,另一方面是大量联苯键的引入减少了亚甲基键的生成,故亚甲基含量有明显的降低。4,4′-BPFR2的二亚甲基醚指数最低为0.11,醚键热稳定性差,受热易分解[4]。羟甲基的含量是树脂反应活性的重要依据,羟甲基指数大,固化反应速率快,但是不利于固化后树脂形成完整的体型结构,会使树脂的残炭率下降。

3.2 4,4′-联苯二酚用量对改性树脂分子组成的影响

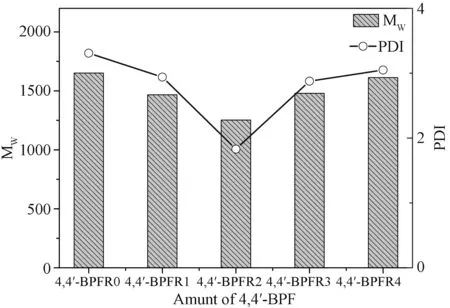

GPC检测可以快速提供聚合物的分子量和分子量分布信息。图4为不同4,4′-联苯二酚用量改性酚醛树脂的重均分子量Mw和分子量分布指数PDI。可以看出,随着4,4′-联苯二酚用含量的增加,改性树脂的重均分子量与分子量分布指数均是先减小后增加,4,4′-BPFR2的Mw从未加4,4′-联苯二酚(4,4′-BPFR0)的1651降低到1253,分子量分布指数从未改性的3.31降低到1.83。当4,4′-联苯二酚含量过多,改性树脂的Mw和PDI又会变大,会使树脂粘度变大,分子链段运动困难,使得树脂固化时固化不完全,交联度降低,影响树脂的高温残炭率。

图4 不同4,4′-联苯二酚用量改性树脂的Mw和分子量分布指数Fig.4 Mw and PDI of modified resin with different 4,4′-BPF

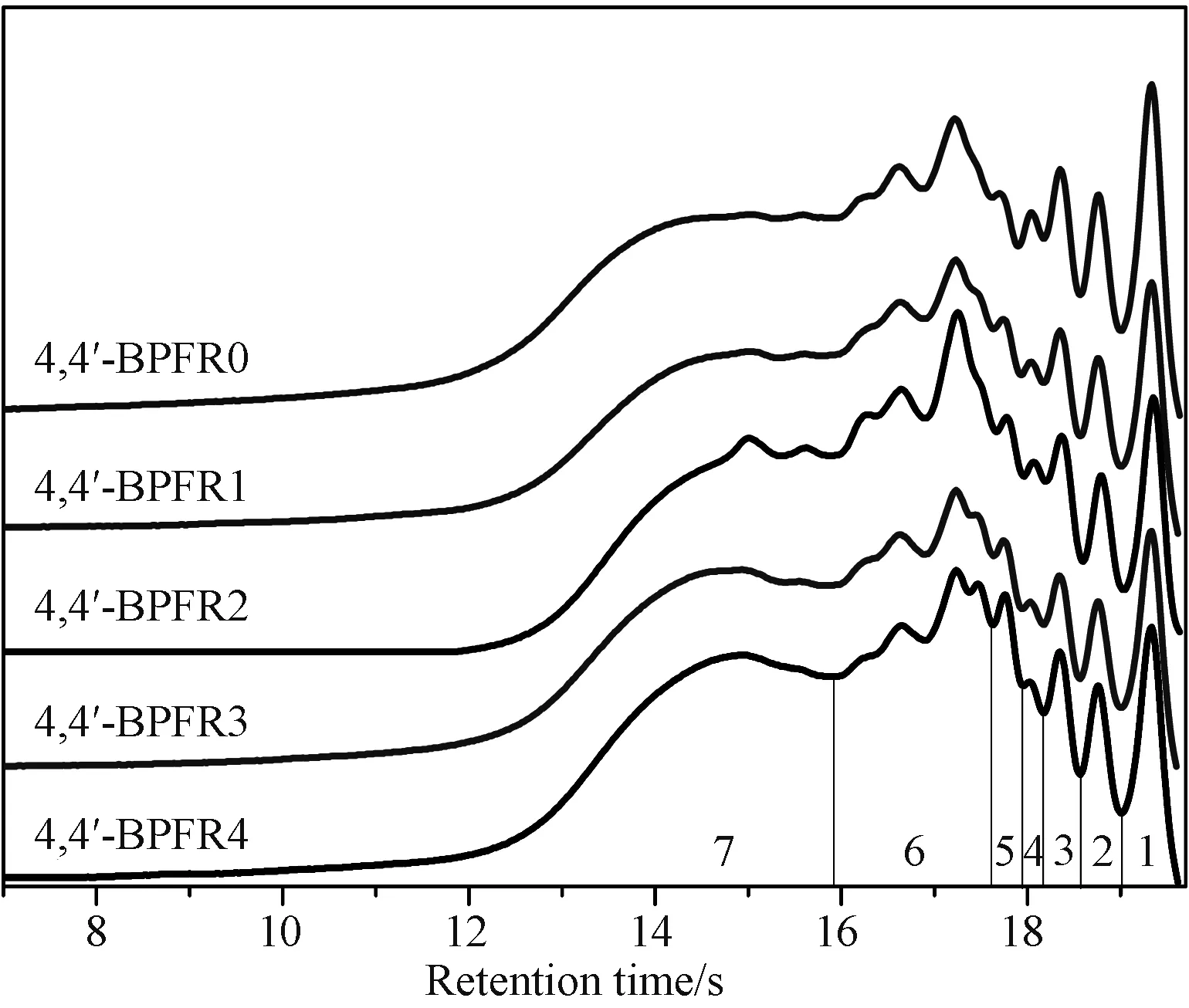

图5为不同4,4′-联苯二酚含量的树脂的GPC曲线,由于酚醛树脂分子量的多分散性,其组成结构较为复杂,为了便于探究改性树脂结构与性能的关系,根据原料组成和合成机理对改性树脂的各个组分的可能结构进行推测。为了便于分析,将树脂组成归纳为以下4个组分:峰1为单芳环的单体,峰2和峰3为含两个芳环的单体或二聚体,峰4、峰5、峰6为含3~8个芳环的多聚体,峰7为长链及支化组分。同时采用面积归一法,计算每个组分的面积百分比,用来表征树脂中各组分的相对含量,结果如图6。

图5 不同4,4′-联苯二酚用量改性酚醛树脂的GPC曲线Fig.5 GPC curves of 4,4′-BPFR with different amount of 4,4′-Biphenol

图6 不同4,4′-联苯二酚用量的树脂各组分含量图Fig.6 Composition of 4,4′-BPFR with different amount of 4,4′-Biphenol

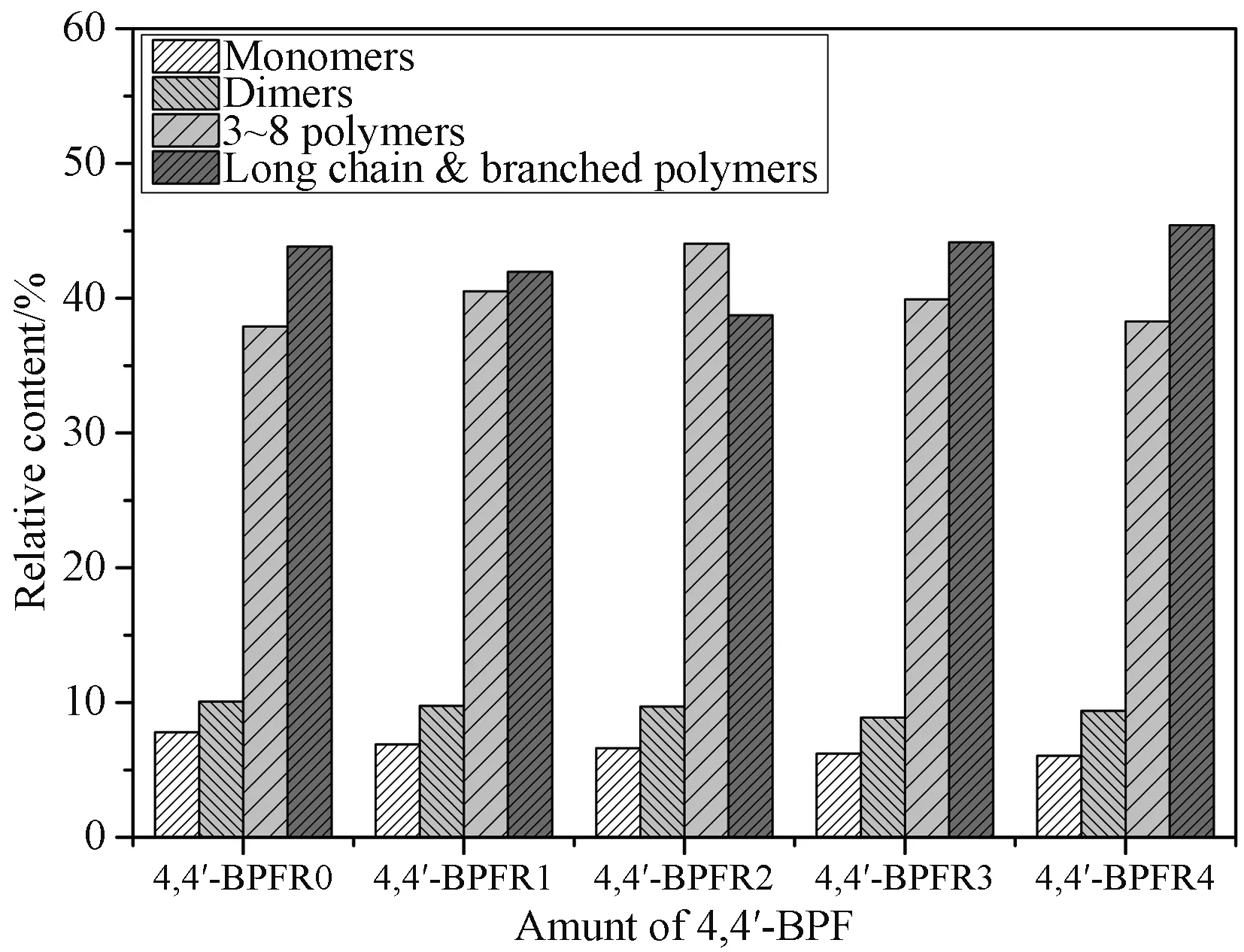

从图6可看出,随着4,4′-联苯二酚用量的增加,含有一个苯环的单体呈逐渐减少的趋势,说明单芳环的酚的转化率随着4,4′-联苯二酚含量的增加而增加,该趋势和测得的树脂体系中游离酚含量变化趋势一致(见表1)。改性酚醛树脂组分3(3~8芳环)先增大后减小,当联苯二酚加入量较少时(4,4′-BPFR2),由于缩聚反应变缓,相同反应时间下树脂缩聚程度变小,故高分子量的树脂减少,树脂主要缩聚成3~8芳环缩聚物。当4,4′-联苯二酚含量过多(4,4′-BPFR3、4,4′-BPFR4)时,过量的4,4′-联苯二酚使体系活性变大,缩聚反应加快,使得树脂体系中3~8芳环缩聚物含量减少。4,4′-BPFR2的组分3含量最高达到44.5%,此时树脂的残炭率也最高,羟甲基含量较低,说明当树脂体系中分子组分在3~8聚体占比较多时,树脂固化之后交联度比较高,高温成炭率高。

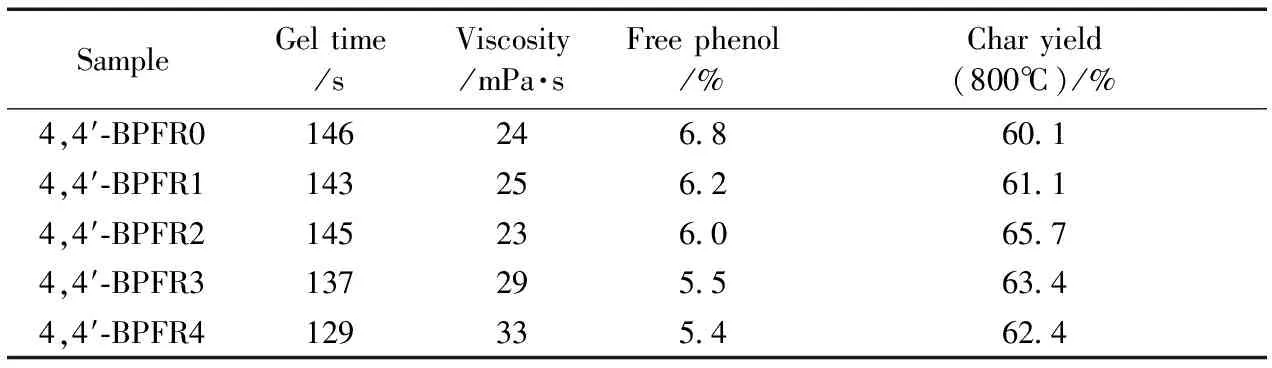

表1 不同4,4′-联苯二酚用量的改性树脂的基本性能Table 1 Performance of 4,4′-BPFR with different amount of 4,4′-Biphenol

3.3 4,4′-联苯二酚用量对改性树脂性能的影响

凝胶时间、树脂粘度、残炭率是改性酚醛树脂作为耐烧蚀材料的主要技术指标。一般用作模压成型的树脂凝胶时间在110~150min,过高或过低均会影响其工艺适用性。树脂粘度较低有利于纤维等增强材料的浸渍[1]。

由表1所示,随着4,4′-联苯二酚含量的增多,树脂体系游离酚含量逐渐减小,树脂粘度和凝胶时间呈波动变化,变化幅度很小。说明4,4′-联苯二酚的增加使得树脂体系亲电加成反应程度会稍有增加,进而苯酚参与反应比较完全,游离酚降低,较低的游离酚含量可以减少固化过程中小分子的挥发造成的固化不完善,使残炭率提高。凝胶时间从4,4′-BPFR0的146s降低到4,4′-BPFR4时的129s,说明树脂体系活性变大。树脂粘度的变化与树脂体系中高分子量组分含量相关,呈先减小后增加的趋势,从图6中可以看出,随着4,4′-联苯二酚含量的增加,树脂体系中高分子量组分含量和树脂粘度变化趋势一致。

改性树脂的残炭率随4,4′-联苯二酚含量的增加先增加后减小,4,4′-BPFR2的残炭率为65.7%,由图3可知此时的树脂羟甲基含量比较低,树脂体系活性适中,后期固化反应比较平稳,同时树脂中醚键指数最低,而且分子组分主要分布在3~8聚体,有利于形成完善的体型交联结构,不会因为分子量过大,以及4,4′-联苯二酚导致的空间位阻增大,而使得链段难以运动,难以形成完善的体型结构。综上所述,改性树脂体系的羟甲基指数不宜太高,树脂分子组成中3~8个芳环的聚合物比例较高时,改性树脂的残炭率较高。

3.4 4,4′-联苯二酚改性酚醛树脂的热性能

采用热重分析(TGA)对4,4′-联苯二酚改性酚醛树脂的热性能进行表征。采用裂解气相色谱质谱(Py-GC/MS)分析了改性树脂裂解产物组成及不同组分的百分含量,并与普通酚醛树脂作对比,结果如图7~9所示。

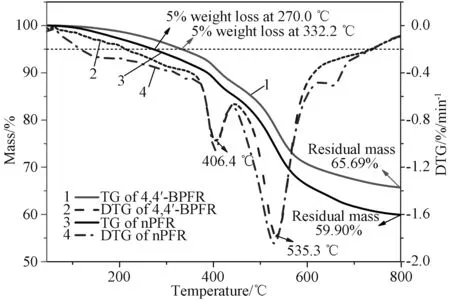

图7 4,4′-联苯二酚改性树脂和普通酚醛树脂的热重和微商热重曲线Fig.7 TG and DTG of 4,4′-BPFR and n-PFR

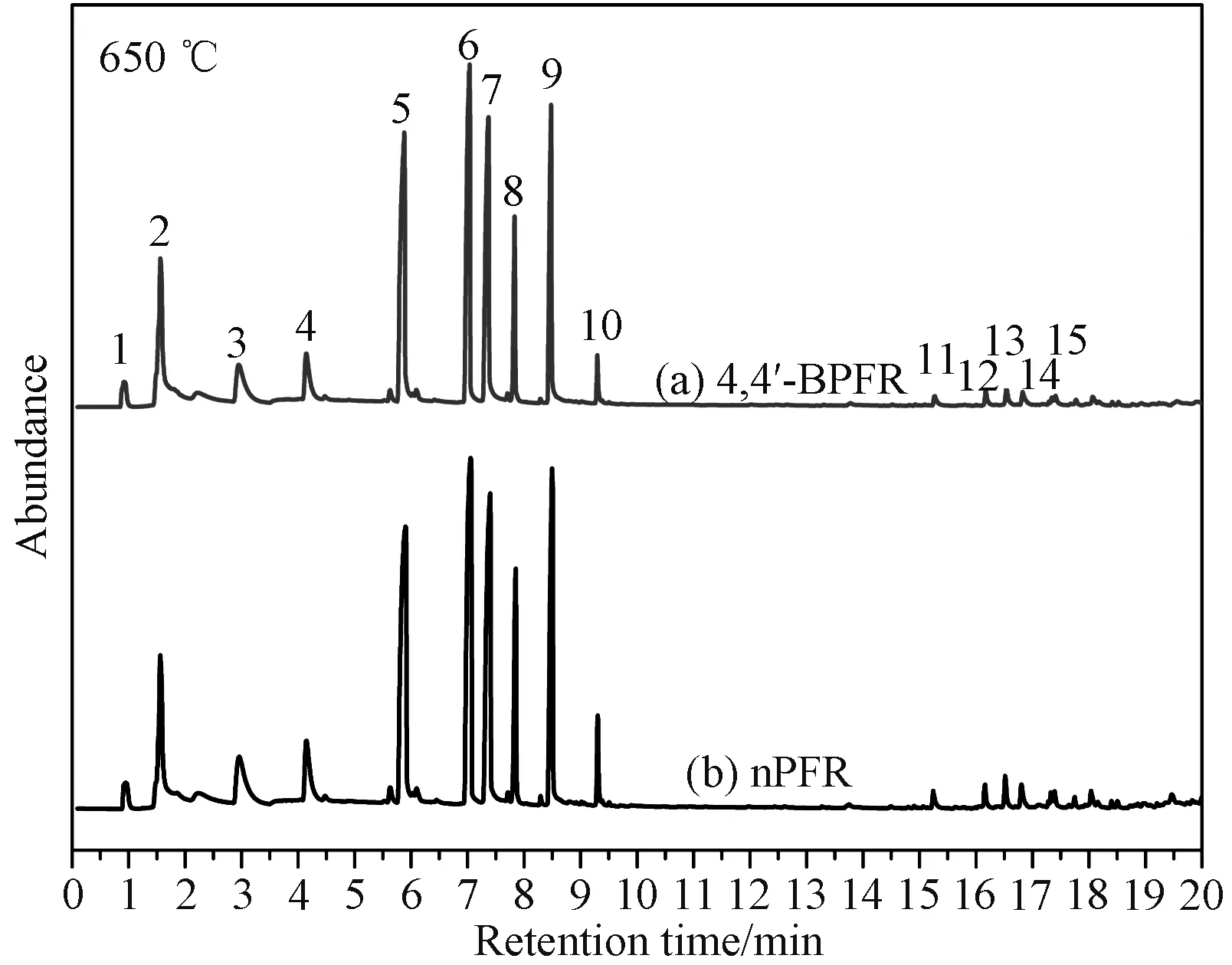

图8 4,4′-联苯二酚改性树脂和普通酚醛树脂在650℃的裂解离子流图Fig.8 Py-GC/MS spectra of 4,4′-BPFR and n-PFR at 650℃

图9 4,4′-联苯二酚改性酚醛树脂和普通酚醛树脂裂解挥发分的对比Fig.9 Mass of pyrolysis volatiles of 4,4′-BPFR and n-PFR

从图7 TG曲线中可以看出改性酚醛树脂失重5%时的温度为332.2℃,相比普通酚醛树脂失重5%时的温度270.0℃提高了62.2℃。800℃时,改性酚醛树脂残炭率为65.7%,而普通酚醛的残炭率为59.9%,改性后残炭率提高了9.67%。改性酚醛树脂的微分热重曲线出现了两个分解峰,分别在406.4℃和535.3℃,可见改性酚醛树脂的分解分成两个阶段,而普通酚醛则出现了三个分解峰,在655.0℃左右普通酚醛树脂有一个较明显的分解峰,这主要是4,4′-BPFR中联苯结构比较稳定,炭化温度比普通酚醛树脂的低,650℃之前就开始炭化,联苯结构重排成稳定炭化层,使得树脂成炭率相对提高。综上所述,4,4′-联苯二酚改性酚醛树脂的热稳定性和耐烧蚀性能比普通酚醛树脂好。

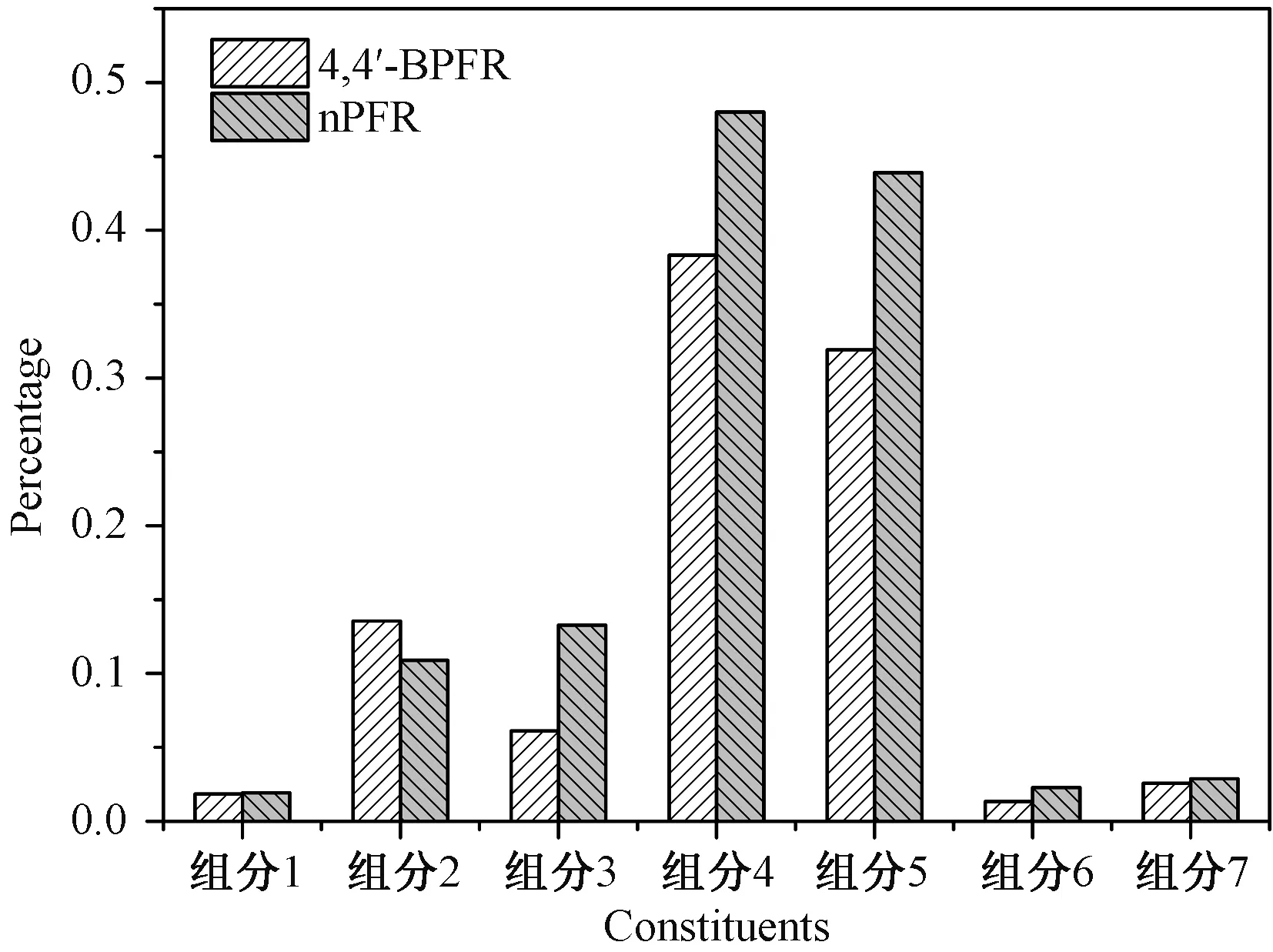

为了进一步研究改性酚醛树脂的热性能,采用Py-GC/MS对树脂裂解挥发分进行了分析。根据树脂DTG曲线,选取650℃作为裂解温度,因为该温度裂解挥发分组成比较全面,该温度之后树脂主要发生进一步脱氢及结构重排炭化,裂解结果处理如图8所示。可以看出改性过后的酚醛树脂和普通酚醛树脂裂解产物基本一致,主要是CO、乙醇、苯、甲苯及其甲基衍生物、苯酚、甲酚及其衍生物、联苯及其衍生物、杂环类裂解产物。其中乙醇主要是树脂固化过程中被固定在里面的乙醇溶剂分子。为了方便比较,将所有挥发分分成七个组:组分1:CO;组分2:乙醇;组分:3-苯、甲苯、二甲苯;组分4:苯酚、单甲基取代苯酚;组分5:二甲基苯酚;组分:6-三甲酚;组分7-联苯以及杂环。然后,对裂解离子流图各个峰面积积分,计算出各个组分的百分含量。

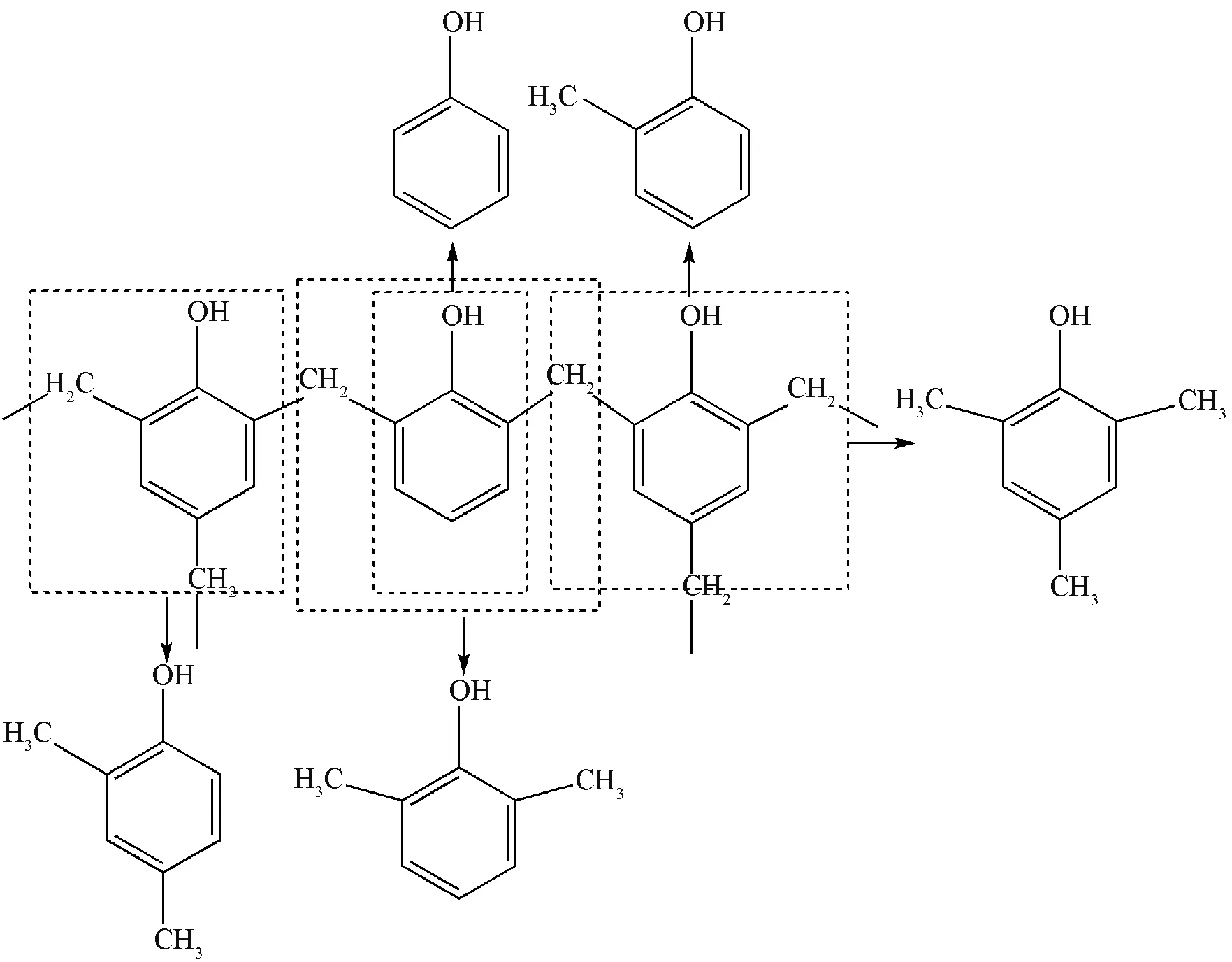

图10 裂解过程中亚甲基断裂生成苯酚及其甲基衍生物的示意图[9]Fig.10 Formation of phenols and its methyl derivatives during pyrolysis

在高温下亚甲基的断链反应是树脂结构损伤的主要原因,亚甲基断链主要生成苯酚及其甲基衍生物(如图10所示),从图9可以看出,改性树脂和普通酚醛树脂裂解物的主要成分为组分4(苯酚、甲基苯酚)和组分5(二甲基苯酚)。4,4′-联苯二酚改性酚醛树脂裂解出的苯、甲苯、二甲苯(组分3)、苯酚单甲基取代苯酚(组分4)、二甲基苯酚(组分5)、三甲基苯酚(组分6)的含量远小于普通酚醛树脂。说明4,4′-联苯二酚改性酚醛树脂中引入了较为稳定的联苯结构,减少了亚甲基键的含量,高温下由亚甲基断链而生成的苯酚的甲基衍生物减少,树脂中苯环结构重排形成不定型炭的几率较高,从而使得树脂热稳定性和残炭率提高。联苯结构炭化过程如图11所示。

图11 联苯结构炭化过程示意图Fig.11 Carbonization of biphenyl structure

4 结 论

1.4,4′-联苯二酚对改性树脂体系中的特征基团含量,以及树脂的分子量及其分布有着重要的影响。当苯酚∶4,4′-联苯二酚摩尔比为1∶0.07(4,4′-BPFR2)时,改性树脂中羟甲基指数较小(为1.44),醚键指数最低为0.11,分子量降低,分子量分布变窄,分子组分主要集中在3~8芳环的聚合物,比例为44.5%;此时,树脂体系活性较低,凝胶时间适中,固化缓慢有利于形成完善的三维交联结构,从而使树脂拥有较高的残炭率。

2.随着4,4′-联苯二酚的增加,改性树脂游离酚含量以及凝胶时间整体呈减小的趋势;粘度先减小后增加。树脂的残炭率先增加后减小,均比未改性树脂的残炭率高,4,4′-BPFR2的残炭率达65.7%,改性树脂宏观性能与微观结构分析结果一致。

3.改性之后的树脂失重5%时的温度比普通酚醛树脂提高了62.2℃,热稳定性明显提高。650℃裂解物中主要成分是苯酚、甲酚及二甲酚,改性树脂裂解得到的这些组分的量明显少于普通酚醛,说明4,4′-联苯二酚的引入减少了树脂体系中亚甲基的含量,联苯结构有利于树脂结构炭化,使得树脂残炭率提高。