联鑫钢铁普钢2#高炉开炉达产实践

刘 燊, 吴从方, 黄 卫

(盐城市联鑫钢铁有限公司,江苏 盐城 224145)

引 言

联鑫普钢2#高炉于2015年投建,2016年1月5日8∶00点火,送风风量1730 m3/min,风温772 ℃,风压95 MPa,23∶36出第1炉渣铁,出少量渣,渣流动性良好,物理热充足,23∶46堵口,第2炉出铁后直接通过撇渣器,渣铁分离良好。同年1月12日产量达到3857 t,利用系数达到3.01,开炉生产取得圆满成功。

1 开炉前的准备工作

1.1 热风炉烘炉

采用自制先进的烘炉装置燃用高炉煤气,经热风炉助燃风机的配风系统,将燃烧的高温气体稀解为与烘炉曲线相近温度的热风,经拱顶侧部人孔送入热风炉内。废气经烟道,进入废气总管道,排入烟囱;烘炉过程中其温度是靠增加进风量,同时增加高炉煤气量的方法进行升温的,达到调控温度的目的(温度控制在±2.0 ℃以内)。本次烘炉时间约30天。

1.2 高炉烘炉

1.2.1 风口导风管的制作和安装

风口导风管采用13根直径Φ114 mm的钢管,1根设在中心,臂管长4150 mm,3根设在中间区域,臂管长2800 mm,9根设在离炉墙1.5 m处,臂管长1500 mm,风口上方采用6 mm钢板搭设炉缸封板,与炉墙距离300 mm。

1.2.2 铁口导风管的制作和安装

铁口导风管为Φ108 mm×5000 mm的钢管,按图要求钻孔和制作、安装封帽、导风管插入角度为8°,其余留在炉外,管子插口定位应与泥炮嘴堵口位置相配。

学院成立了“十九大精神讲师团”,对全校中层以上干部及广大教职工宣讲10场次;全体教师开展了包括《十九大精神宣讲》《砥砺奋进的五年》《大国关系》等专题宣讲活动,宣讲150余场次,覆盖了2016级、2017级全体学生,大学生的政治意识、政治辨别能力以及“四个自信”得到增强。

1.2.3 安装临时烘炉热电偶

从铁口装一根长5.5 m热电偶和一根3.5 m热电偶,5.5 m热电偶的端部靠近炉底中心接触,冷端要远离热源,临时电偶必须配有相应的温度表和补偿导线,温度表引入高炉主控制室。

1.2.4 烘炉

严格按照制定的烘炉曲线操作,烘炉初始风温150 ℃,初始风量800 m3/min,然后根据烘炉曲线调整风温和风量,使升温速度和恒温控制达到要求。烘炉过程中炉顶温度不超400 ℃,气密箱温度不超过45 ℃。烘炉到96 h,取炉顶气样测定湿度与相应的大气湿度,相差量小于1 g/m3则为合格,再保温12 h,开始自然凉炉,否则延长烘炉时间。

2 开炉与达产操作

2.1 开炉料方案

开炉时各参数选择:w(Si)为3.5%,炉渣碱度

1.0。矿批26 t,焦批12 t。正常料焦比659.6 kg/t,渣铁比329 kg/t,渣中w(MgO)为13.55%;渣中w(Al2O3)为14.5%;硫负荷5.3 kg/t。全炉焦比2.7 t/t。

2.1.1 开炉炉料结构及成分

高碱度烧结矿:45%,低碱度+烧结矿:35%,块矿:20%,焦炭采用30%干熄焦。具体参数如表1~5所示。

表1 原料化学成分

表2 焦炭成分工业分析/%

表3 焦炭灰分全分析/%

表4 焦炭反应性和反应后强度/%

表5 原燃料、辅料堆比重/(t·m-3)

2.1.2 开炉料柱的组成

(1) 设正常料为Z,净焦为J,空焦为K。高炉死铁层和高炉炉缸装木柴共354 m3。

(2) 炉腹容积装净焦(J),根据计算得:净焦20批,焦重240 t,体积348 m3(堆比重0.6 t·m-3,压缩比13%)。

(3) 炉腰和炉身下部289 m3容积装空焦(K),根据计算得:空焦16批,焦重192 t,体积289 m3(压缩率12%)。

(4) 炉身中、上部分段装轻料(压缩率13%,由下而上),根据计算得:①3(2K+Z);②3(K+Z);③(K+2Z);④(K+3Z)。

(5) 炉喉装正常料(Z),根据计算得:正常料3批,体积92 m3。

(6) 通过计算,开炉料柱组成为:20J+16K+3(2K+Z)+3(K+Z)+(K+2Z)+(K+3Z)+3Z。

开炉全炉综合配料计算结果如表6所示。

表6 高炉配料计算结果

2.2 开炉操作

2016年1月5日8:00点火开炉。用1#,2#,3#,4#,5#,6#,8#,10#,13#,15#,17#,18#,19#,20#,21#,22#这16个风口送风,其余7#,9#,11#,12#,14#,16#这6个风口用泥堵死,送风风口总面积0.1809 m2。初始送风风量800 m3/min,风温全送,风温772 ℃,铁口插氧枪烧焦炭,加热炉缸。9∶00加风至1750 m3/min左右保持稳定。12∶20开始引煤气。14∶30烧西铁口氧枪后空喷铁口,15∶10西铁口来渣后堵西铁口。稳定风量至20∶00,软融带形成时减风至1500 m3/min保持稳定,23∶36烧开西铁口,出少量渣,渣流动性良好,物理热充足,于23∶46堵铁口。1∶26再次组织出铁,生铁成分:w(Si)为3.56%,w(Mn)为1.15%,w(S)为0.04%,w(P)为0.14%,w(C)为5.04%;炉渣成分:w(SiO2)为37.01%,w(CaO)为36.82%,w(MgO)为9.27%,w(Al2O3)为14.27%,炉渣碱度1.01,高炉顺行出铁,标志着高炉开炉成功。

1月6日1∶00开始按计划逐步加风。1月6日1∶00至8∶00开铁口4次,铁中Si含量在3.3%左右。1月6日9∶30加负荷准备喷煤。后面炉温平稳安全降至合适水平。1月7日停锰矿。

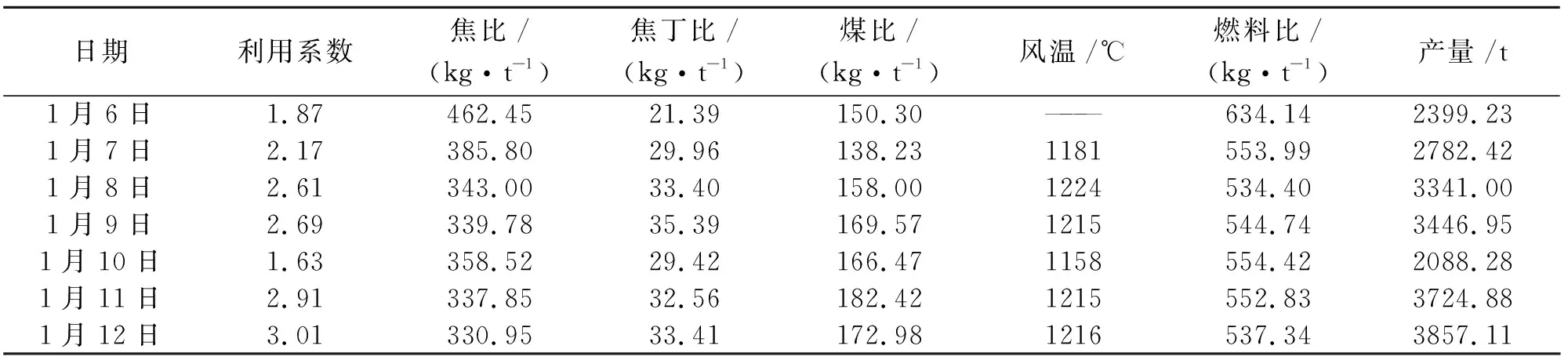

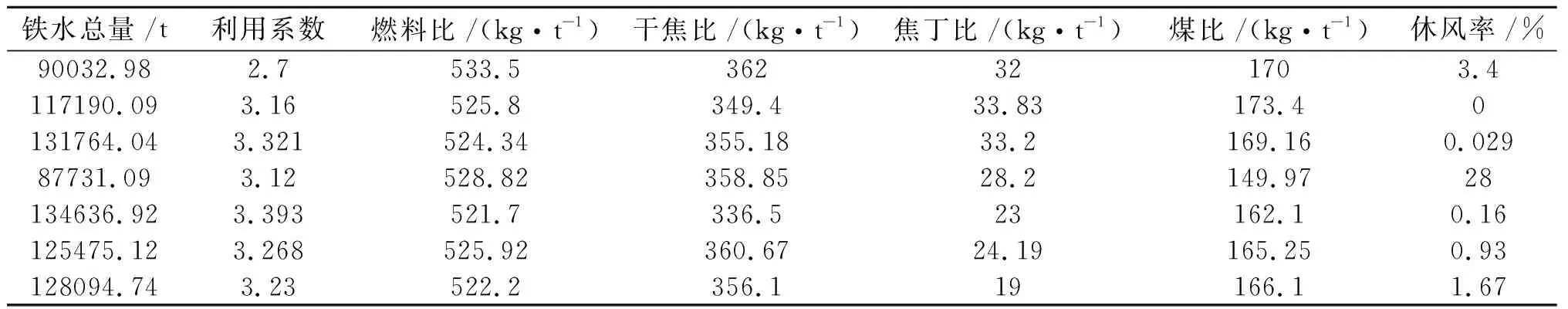

高炉成功开炉后,根据高炉制定的方案,逐步进行强化,经过一系列的调整后,高炉产量、指标逐步提高。2016年1月6~12日高炉主要经济技术指标如表7所示,2016年1~7月主要经济技术指标如表8所示。

表7 2016年1月6~12日高炉主要技术指标

注:1月10日高炉休风487 min,处理BPRT。

表8 2016年1~7月主要技术指标

注:4月因电网检修,高炉检修10天。

3 结束语

2#高炉实现了安全顺利开炉,快速达产达标,开炉过程未发生因设备、工艺等原因造成的非计划休风,对炉况快速强化,形成合理炉,为高炉后续稳定生产创造良好的条件,有利于高炉形成合理的操作炉型。有几点值得总结的地方:

(1)铁口加强氧枪检测。在开炉时设计使用铁口氧枪。铁口氧枪的使用,有利于提高炉缸温度使开炉时炉缸物理热充足,渣铁流动性良好。铁口氧枪使用压缩空气冷却,在氧枪不同部位安装热电偶及时了解氧枪工作状况,设计先进,使用效果比较好。

(2)高风温、大风量的使用。开炉前热风炉烘炉充分,保障了开炉时的风温要求。在开炉过程中风温保持较高使用水平,高风温有效地提高了炉缸的物理热,渣铁物理热充足,流动性良好,炉前工作减少,有利于炉况快速强化,同时开炉时风量使用较大水平,有利于快速带走原、燃料中的水分。

(3)开炉过程中非计划休风率为0,加快了高炉强化过程。在高炉建设过程中,定期组织人员对施工进度、工程质量进行检查。每天组织工程部,施工单位及高炉建设小组相关人员召开工程会,针对工程建设过程存在的问题,逐项落实,责任到人,限期整改。确保设备正常运行,有效地杜绝了非计划休风。

(4)针对严峻的市场环境,从开炉初期,就将成本意识贯穿于高炉整个生产过程中。及时引煤气,不但减少煤气的排放保护环境,还及时回收煤气,节约成本;及时调整焦炭负荷,有效地将炉顶温度控制在规定范围,不仅延长了布袋的使用寿命,还降低了焦炭消耗,节约了成本。

(5)开炉后锰矿等辅料及时停用,不仅节省了资源,而且有利于保护炉体耐火材料,延长高炉寿命。