高炉设备零故障休风管理模式的有效探索

陈新生

(江苏苏钢集团有限公司,江苏 苏州 215153)

引 言

江苏苏钢集团有限公司(以下简称“苏钢”)以生产优特钢产品为主,主要装备有一座450 m3高炉(实际炉容507 m3),从国外引进的100吨直流电弧炉、LF炉、VD炉、5机 5流合金钢大方坯连铸机和Ф810 mm棒材轧机,6500 m3/h制氧机等,生产能力为:生铁60万吨、钢120万吨、材70万吨。炼铁高炉主要为电弧炉冶炼提供热装铁水,为棒材加热炉提供高炉煤气。因此“高炉设备零故障休风管理”对全公司的生产经营起着至关重要的作用。苏钢高炉2007年10月建成投产,2011年5月对高炉本体进行过大修。

1 基本理念

高炉设备零故障休风管理就是在高炉设备预知计划检修周期内以“高炉设备故障休风率为0”为目标,杜绝设备故障休风的发生,确保设备状态可控,维持高炉设备稳定有序运行所实施的一系列管理过程,虽然其管理目标是零概念,但它不是目标效果管理而是过程管理,通过一系列的过程管理,向零概念推进。高炉零故障休风管理的关键是使高炉生产工序上的上料设备、炉顶设备、炉前设备、送风设备、煤气处理设备、热风炉设备、煤气外网设备等所有主体生产设备的功能、精度满足生产工艺要求,全部生产操作正常,设备运行良好,生产稳定、有序、安全、可靠运行。

2 确定目标

苏钢高炉实际炉容为507 m3,采用储铁式出铁大沟,由联合荣大南京分公司总承包管理,根据合同约定和使用的实际情况,大沟使用周期可达3个月或通铁量16万吨以上,期间无需休风修补,大沟重新浇注制作烘烤时间可控制在24 h内。因此高炉计划检修的周期定为与出铁大沟重新浇注制作周期3个月同步进行,同时结合电弧炉、棒材轧机的生产经营状况作适当调整,计划检修的时间尽可能控制在24 h内。

3 实施方案

经过不断的探索,不断完善,形成了适合苏钢特点的高炉系统设备管理的以点检定修为核心的维修制度,即:以岗位日常点检为基础,人员管理的重点在班组骨干,工作管理的重点在严格遵守工艺操作规程,做好日班的点检与维护保养;以车间专业点检为核心,重点在班组点检管理、按工艺路线点检核查、维护与检修工作的跟踪管理;以设备组专业工程师精密点检为保证,重点在A类设备、专业设备的精密点检,检修方案的确定,定修计划的审核确定;以重点设备的状态测试为辅助,外协专业检测公司对重要运转设备定期或不定期进行状态检测,为保持稳定运行,制定维护与检修方案提供帮助。实行层层分级管理,逐层检查跟踪的管理体系。

3.1 建立、健全设备管理网络,明确岗位职责

进一步加强设备管理,落实工作责任,实行设备的分级管理。建立一套适合炼铁厂特点的职能组、车间、班组三级设备管理网络,明确班组长承担本岗位设备管理的职能,对岗位操作人员的日常点检质量负责,充分体现操作人员是第一点检员的理念,有效解决设备运行中存在的问题;车间分别设分管设备副主任1名,负责车间的日常设备管理工作,对车间的设备管理工作质量负责,设专职设备点检员1名,负责车间内部的设备点巡检工作,负责备件质量、检修质量的过程跟踪、质量验收,对设备的稳定运行负责;维修车间负责设备的检修和部分备件的制作工作,对检修质量、备件制作质量负责;设备组承担厂级的设备管理职能,重点负责根据设备的特点、周期性、点检状况等制定定修计划并组织落实,对影响系统运行的重点检修项目、重点备件质量实施过程跟踪,组织质量验收,设备组分条线、分区域设专业点检工程师,对点检管理和专业点检工作质量承担第一责任。

3.2 推行管理2.0,实现制度管人、流程管事

为进一步规范管理,保持设备的长期稳定运行,组织制定了“设备操作、维护、检修规程,定修制度及应急预案”,对设备操作工艺要求、维护技术标准、检修作业标准等作出规定并开展操作、维护、检修、相关技能培训;组织制定了“设备点巡检制度”,对岗位点检、车间专业点检、设备组精密点检的工作职责作了明确,对点检内容、点检周期、点检方法、点检线路作了相关规定,实施点检过程跟踪、处理反馈、月分析汇总;对备件、材料的采购、验收、保管与领用制定了相关管理流程 ;分类建立设备管理台帐;为推进各项管理制度的顺利有效实施,建立了“事故责任分析追究制度”、“ 设备管理考核细则”,将设备管理目标分解考核到车间、班组,加大责任追究力度,逐步形成以设备的周期性、高炉设备故障零休风作为设备考核的主要指标。通过各项管理措施的有效落实,调动各岗位的协同参与,形成以人为本,责、权、利相结合的全员设备管理格局。

3.3 精心组织实施设备的计划检修,为零故障休风提供保证

1)高炉设备定修计划的编制原则:(1)根据设备的运行特点及故障规律确定的周期性检修内容;(2)根据岗位点检、专业点检对设备运行状况的反馈意见;(3)根据设备的劣化趋势和潜在的故障风险分析;(4)根据对设备进行优化改进的需要;(5)利用定修机会专业点检工程师对相关设备的内部结构作进一步点检确认,调整增添部分必需实施的检修内容;(6)结合公司的生产经营计划。

定修计划初稿完成后,由设备组会同专业工程师作进一步调研,组织召开检修方案论证会,报厂部批准实施。

2)定修计划的组织实施:(1)备件的准备:为确保备件质量可靠,对所有拟上线备件采取分解拆检、专业跟踪、质量确认验收制。(2)定修时间的确定:根据检修工程量、施工力量、公司生产经营计划综合平衡。(3)定修工作的实施以内部检修力量为主,部分重点项目、专业性较强的项目外委专业队伍实施。

3)定修的质量控制:(1)在实施过程中把工作的重点放在检修质量的过程控制上,对直接影响高炉休风的关键设备,如炉顶设备、主卷扬设备、热风炉设备、布袋除尘设备,针对不同项目的专业特点由相关专业工程师会同车间、班组相关专业人员进行质量把关,承担质量验收责任。(2)利用定修机会安排专人对运行过程中难以发现的潜在故障隐患、劣化趋势作进一步排查及处理。

3.4 围绕降本增效、稳定运行,不断组织开展创新攻关

由于系统设备局部设计或制作工艺存在的固有缺陷和考虑不周之处,导致设备可靠性下降,本高炉第一代炉龄此类故障多次发生,成为高炉零故障休风管理的瓶颈,为此不断组织开展创新攻关,先后组织实施了泥炮打泥机构泥塞脱落、倒泥严重的原因分析与改进;泥炮吊挂机构的改造;料车钢丝绳增设过渡联接装置;热风炉系统阀门、煤气处理系统阀门增设机械干油润滑装置;炉顶均压工艺改造;料车走轮、上密阀密封阀板等传动运转部位联接不可靠的有效改进;重力除尘系统采用双套卸灰装置实现一用一备,保证3个月的运行周期等攻关改造项目。通过创新改造,消除了设备存在的故障缺陷,高炉系统设备运行的稳定性得到大幅度提升,设备故障率明显降低。

3.5 中夜班值班管理改进

为有效推进各项管理措施的落实,配合公司开展的减员增效工作,在对中夜班16 h值班维修工作进行分析的基础上,自2015年下半年起取消机械维修的中夜班16 h值班,仅保留电器值班维修,要求通过日班8 h的维修保养确保中夜班16 h全系统设备的稳定运行,并制定了相关考核激励措施。

4 实施效果

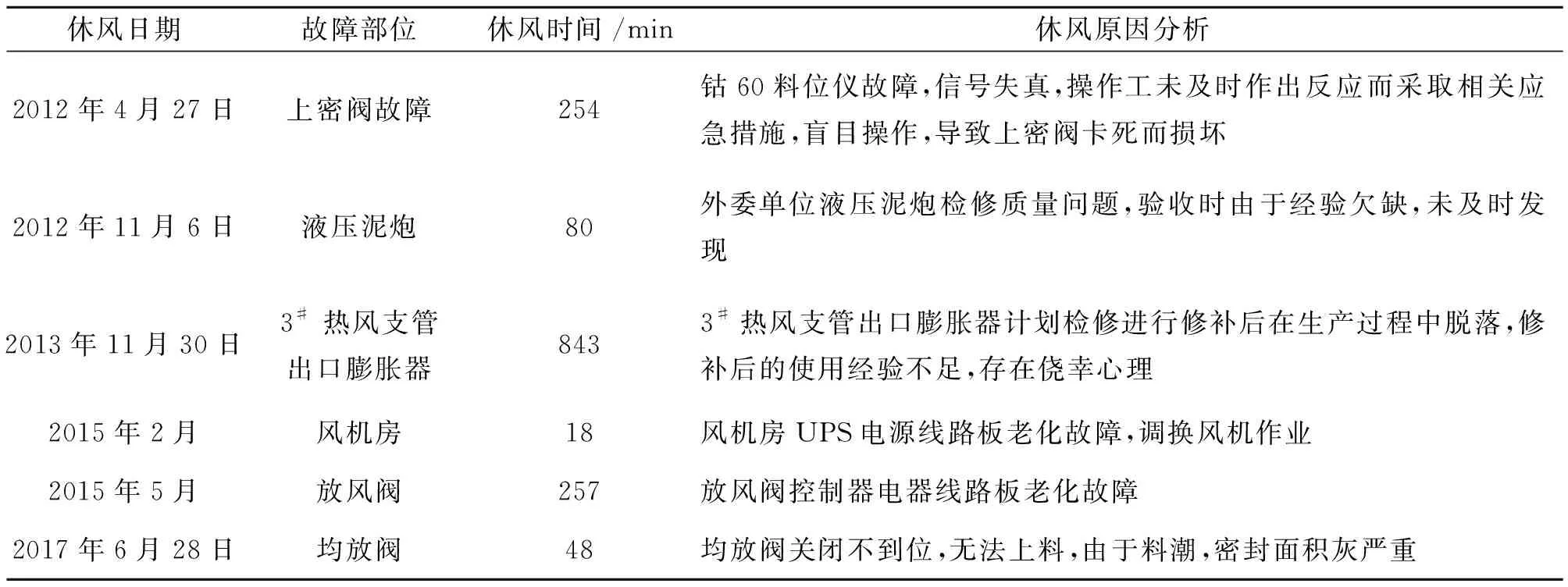

2012年1月~2017年10月,电器故障共造成无计划休风3次,主要是由于线路老化引起,电器设备的周期性管理、点巡检管理有待于进一步探索、改进;对热风管道等工艺设备的管理的认识和重视程度需加强;设备检修质量的控制尚有欠缺,需不断总结提高。高炉系统设备运行的稳定性得到大幅度提升,设备故障率明显降低,其中2014年、2016年实现全年设备故障休风率为0。

表1 设备故障休风情况及原因分析

自第二代炉龄2011年5月起高炉系统设备定修工作按3个月周期组织一次,基本实现与高炉出铁大沟检修周期相配套。

450 m3级高炉可采取中夜班16 h不配备机械设备检修人员的管理模式。

5 结束语

高炉零故障休风目标需全系统、全过程的优化组合,通过强化责任制,完善各项设备管理制度并有效监管落实到位,有效进行检修质量控制,提高专业技术水平,不断总结改进与创新才有可能实现。