键合机芯片翻转机构及其动力学仿真

郭 耸,朱欢欢,陈飞彪

(上海微电子装备有限公司,上海 201203)

引线键合技术作为一种成熟的芯片连接技术目前在封装制程中得到广泛应用;但是随着IC芯片特征尺寸的减小和集成规模的扩大,的间距不断缩小、数量不断增多。当 间距缩小到70 μm以下时,引线键合技术就不再适用,必须寻求新的技术途径。圆片级封装(Wafer-Level Packaging,WLP)技术利用薄膜再分布工艺,使 可以分布在IC芯片的整个表面上而不再仅仅局限于IC芯片的周边区域,从而解决了高密度、细间距IC芯片的电气连接问题。WLP技术以圆片为加工对象,在圆片上同时对众多芯片进行封装、老化、测试,最后切割成单个器件。它使封装尺寸减小至IC芯片的尺寸,生产成本大幅度下降,WLP技术的优势使其一出现就受到极大的关注并迅速获得巨大的发展和广泛的应用。

WLP具有封装尺寸较小、电性能较好的优势,但目前较为成熟的WLP技术,在单颗芯片上的植球数有一定限制;多用于低脚数消费性IC的封装应用,在高脚数的芯片如通讯芯片等上应用一直受限。为了解决WLP植球数不足的问题,扇出晶圆级封装(Fine out WLP)技术应运而生,如图1所示。Fine out WLP将芯片嵌入环氧树脂等材料中,形成重组圆片,然后利用前道隔离和平坦化工艺将互连扇出到芯片周围区域、加入焊球,有效增大了芯片可焊球面积。已发展多年的扇出封装技术未来将被更多芯片业者采纳。

图 1 Fine in和Fine out封装

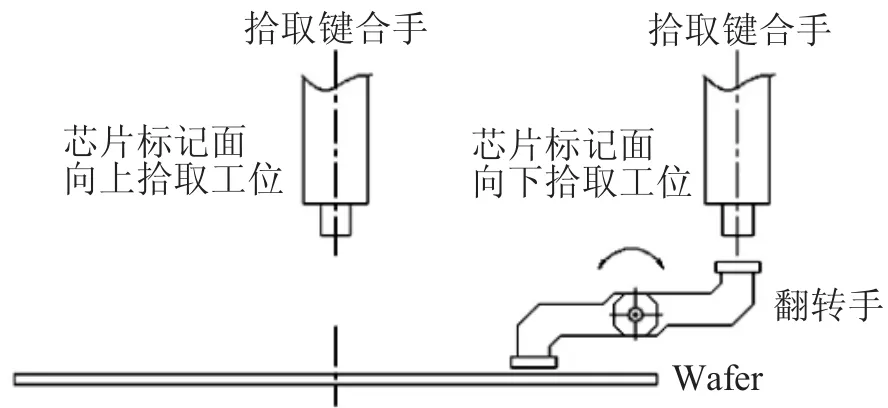

在Fine-Out(扇出)芯片键合制程中需要对芯片进行重新布局,由于制造工艺的不同,芯片标记面可能存在向上或向下工况。切割后的芯片(Die)进入后道封装制程时,一般为芯片标记面向上状态。当需求芯片标记面向下时,传统方式需要以翻转手将芯片翻转180°,如图2所示。然后拾取键合手与翻转手交接芯片;这种工序为顺序方式,导致设备产率不高。

图2 芯片传统分离方式原理图

本设计通过两个取放手旋转交接实现芯片翻转,然后取放手2将芯片放置到暂存器交接位。暂存器上分布4个以上工位,可以保证取放手2与键合手同时取放芯片,如图3所示。这种并行工作方式可以大大提高设备产率。

图3 芯片创新分离方式原理图

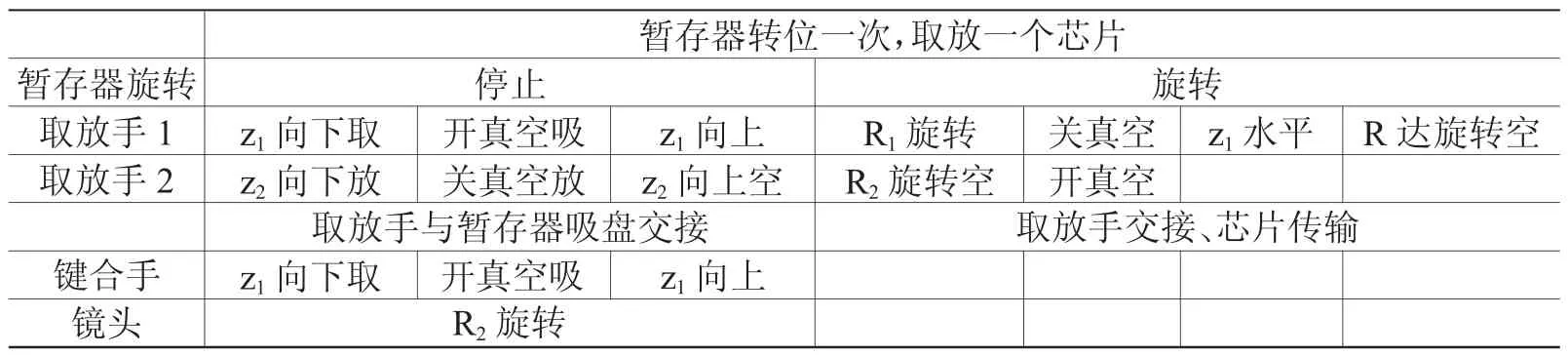

1 芯片翻转机构工作流程

貌本文所述,设计了一种新型芯片翻转机构,如图3所示。通过两个取放手的交接实现芯片的180°翻转。其中,取放手1用于从Wafer上拾取芯片(Die)并通过与取放手2的交接实现芯片(Die)的180°翻转并放置到暂存器上的交接工位,暂存器旋转位用于实现键合手拾取、镜头测量和取放手2放置芯片(Die)的同步工作,从而实现了工作效率的提高。其流程见表1。

表1 工作流程图

2 芯片翻转机构设计与开发

2.1 结构设计与开发

根据方案原理,取放手1为旋转运动带直线运动,即,直线运动装置安装在转臂上;取放手2为直线运动带旋转运动,即,旋转运动装置安装在直线运动副上。两个取放手均选用不同直线伺服电机和旋转伺服电机作为动力源,以绝对光栅尺作为位置误差测量元件,以光电传感器作为电气限位,以精密止动螺钉作为机械限位;通过主副导轨配置结构实现芯片柔性保护,如图3和图4所示。

图4 模型结构图

2.2 结构开发与参数设计

(1)取放手1为旋转带直线运动,其转臂负载大导致转动惯量大;取放手2为直线带旋转运动,其转臂负载小转动惯量小;根据转动惯量公式:

本设计中,取放手1旋转电机负载130 g,取放手2旋转电机负载40 g,负载质心旋转半径约35 mm。由公式(1)得到需求的旋转电机扭矩,并确定直线电机持续驱动力。

(2)由于电机的发热会导致环境和结构件升温,而影响交接位置精度。所选用某型号电机发热仿真如图5所示,结果显示电机线圈温度稳定在46.17℃。另配局部环境气浴和热抽排,可以保证装置工作环境温度。

图5 电机发热仿真

3 芯片翻转机构的模态与频响分析

针对精密运动装置需要研究其结构的动力特性和频率响应。因此需要对结构整体进行模态分析和随机振动分析。

3.1 模态分析

对结构的固有振动特性进行仿真分析,得出每阶振型对应模态;并相应做结构优化设计。

芯片翻转机构的有限元模型和模态仿真模型如图6所示。

3.2 频响分析

频响分析主要用于计算结构在周期振荡载荷作用下对所计算频率的动响应。根据计算,取放手2与暂存器的位置响应满足指标需求,如图7所示。

图6 有限元及模态仿真模型

图7 取放手2与暂存器相对位移

4 结束语

本文提出的芯片翻转机构作为一个独立的芯片翻转功能模块,可以配套应用于不同的芯片键合设备。本设计结构简单,占用空间小、配置方式灵活。

本文所设计的芯片翻转机构实物样机经过测试、验证满足设计要求,如图8所示。并已在Fine-Out(扇出)芯片键合机上应用。

图8 芯片翻转机构实物样机