超高韧性水泥基复合材料与锈蚀钢筋的梁式黏结试验研究

侯利军,郭 尚,周秉轩,陈 达

(河海大学 海岸灾害与防护教育部重点实验室,江苏 南京 210098)

1 研究背景

水工结构所处环境复杂,可能遭受冻融和侵蚀(如氯盐、硫酸盐等)作用,运行多年后其力学与耐久性退化问题逐渐凸显。在普通混凝土中掺加乱向分布的纤维,不仅能改善拉伸性能与韧性,而且可提高其抗渗、抗冻融和抗化学侵蚀等耐久性能[1-2]。超高韧性水泥基复合材料(UHTCC)是一种高性能纤维增强水泥基复合材料,具有显著的拉伸应变硬化特征和优良的裂缝控制能力[3-4],而且表现出良好的抗弯、抗剪等力学性能[3,5],以及抗渗、抗氯离子扩散和裂缝自愈合等耐久性能[6-7]。同时,采用低缩复合水泥优化配比后,收缩应变可降低至150~240 μm/m,约为常规收缩的12%~20%[8-9]。可见,具有优良力学与耐久性能的UHTCC可用于水工结构关键结构部位,而且可作为高效抗侵蚀的水工结构新材料用于受损构件的修复加固,提高结构的耐久性。

然而,对于采用钢筋UHTCC的水工结构构件,尽管UHTCC能够有效保护钢筋,提高其抗侵蚀能力[10],但在长期遭受氯盐等侵蚀下,内部钢筋仍然可能发生一定程度的锈蚀,进而影响UHTCC与钢筋的界面黏结性能,甚至结构的力学性能。中心拉拔黏结试验研究表明,锈蚀率低于3%时,钢筋与UHTCC的黏结强度基本呈线性增大,锈蚀率在3%~5%时,黏结强度基本不变[11]。相比之下,约5.2%的锈蚀水平导致未约束钢筋与混凝土的黏结强度损失高达78%[12];而在4%的锈蚀水平内,受约束钢筋的黏结强度基本没有下降,锈蚀率超过6%后,黏结强度显著退化[13]。此外,UHTCC控裂的RC/UHTCC复合梁的锈蚀试验结果表明,UHTCC保护层显著延缓了锈蚀进程,延迟锈胀开裂,锈蚀复合梁仍有较高的刚度和承载力[14]。Hou等[15]模拟修复工况,进一步研究了预锈蚀钢筋与UHTCC的界面黏结性能,发现锈蚀率在10%范围内,黏结强度基本不变,而达到约14%锈蚀水平时,黏结强度下降约19%。

然而,在实际梁、柱等结构构件中,受拉区钢筋与混凝土的黏结对结构性能影响较大。该区域不仅纵向钢筋受拉,而且周围混凝土也处于受拉状态。但在中心拉拔试验中,试件加载端面受到压板的压力作用,加载端部混凝土处于受压状态,其受力模式与实际梁柱等构件中钢筋与混凝土界面受力状态有所不同。因此,为了更好地反应实际受力状态,本文以锈蚀率为参数,通过梁式界面黏结试验研究不同锈蚀程度钢筋与UHTCC的黏结性能,分析锈蚀对黏结强度、黏结滑移特征及破坏模式等的影响效应。

2 试验方案

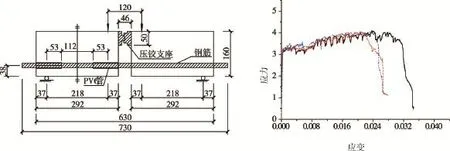

2.1 试件制备本文试验采用梁式黏结试件,共有试件8组,每组3个试件。梁式黏结试件由左右对称的两肢构成,通过贯穿腹中的纵向钢筋连为一体,并在梁跨中受压区设置压铰支座,如图1所示。试验梁的截面宽度100 mm,高度160 mm,跨长630 mm,跨中无基体区域长度46 mm,其它尺寸见图1。所有试件均采用直径为16 mm的HRB400级变形钢筋。试验参数为钢筋锈蚀率和基体材料。钢筋目标锈蚀率为0%、5%、10%、15%共4个等级,基体材料为UHTCC和普通混凝土。

黏结长度以根据规范计算的钢筋混凝土梁平均裂缝间距确定,裂缝间距计算公式可以表示为[16]:

式中:lcr为平均裂缝间距;c为保护层厚度;deq为钢筋等效直径;ρte为按有效受拉混凝土面积计算的纵筋配筋率;ni、vi和di分别为第i种钢筋的根数、相对黏性特征系数和直径;As、Ap分别为受拉纵向普通钢筋和预应力钢筋截面面积;Ate为有效混凝土面积,取为0.5bh,b、h为截面宽度和高度。

对于本文梁式混凝土构件,保护层厚度c取为30mm,截面宽度和高度为100和160 mm,As为200.96 mm2,Ap为0,钢筋的ni和di分别为1和16 mm,根据规范vi取值为1.0[16]。根据式(1)则可计算得到混凝土裂缝间距约为108 mm,故黏结长度取为7d=112 mm。同时,为了便于对比,UHTCC试件的黏结长度也取为7d。

本文试验试件以其中一肢作为黏结性能研究对象,另一肢设计为完全黏结形式。在左肢剪跨段中部设置长度为7d的黏结区,并在端部脱黏区套PVC管以控制黏结长度;右肢为钢纤维混凝土,与钢筋全部黏结。同时,为防止钢纤维混凝土发生剪切破坏,加载试验时在剪跨段外置两个钢环箍。

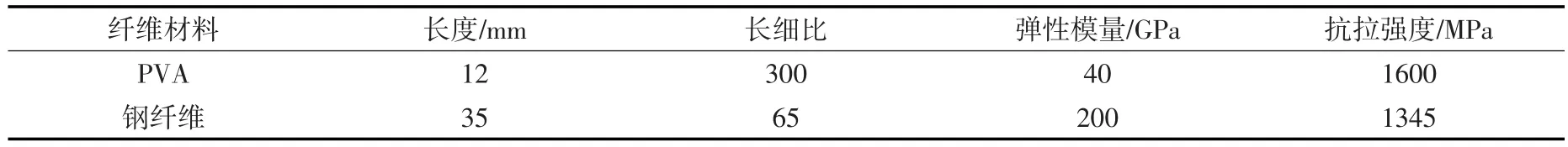

普通混凝土用材料分别为水、普通硅酸盐水泥(P.O 32.5)、砂、碎石,配合比为0.5∶1∶1.84∶2.5。钢纤维混凝土的基体同普通混凝土,采用端钩型钢纤维,纤维体积掺量为0.5%。UHTCC用材料分别为水、胶凝材料、细砂和聚乙烯醇(PVA)纤维。其中,胶凝材料由普通硅酸盐水泥(P.O 42.5)、粉煤灰等组成;纤维体积掺量为2.0%。表1汇总了2种纤维的基本参数。

表1 纤维材料参数

图1 梁式试件形式(单位:mm)

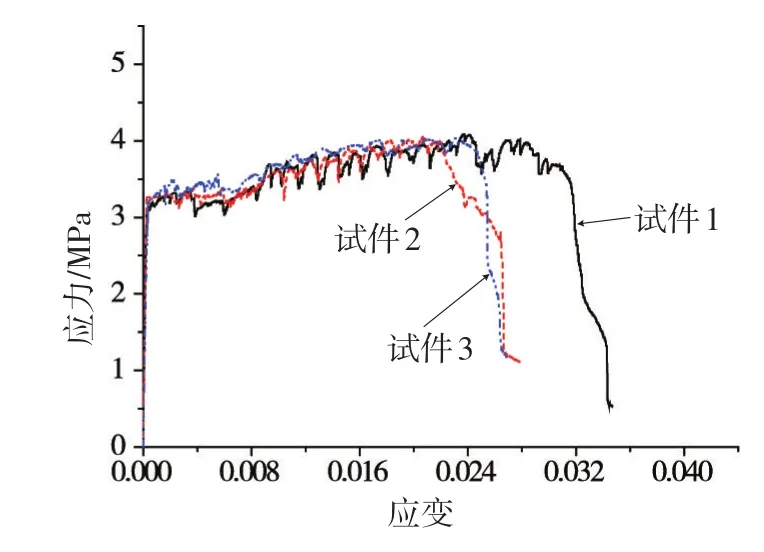

图2 UHTCC单轴拉伸应力应变曲线

试件在木模中分层浇注成型,初凝前在试件表面覆盖塑料薄膜,硬化后脱模并在室外浇水养护28 d。同批次试件制备1组立方体试件用于测定抗压强度。UHTCC采用70.7 mm×70.7 mm×70.7 mm试件,普通混凝土与钢纤维混凝土采用100 mm×100 mm×100 mm试件,实测的UHTCC、普通混凝土和钢纤维混凝土的抗压强度分别为36.12、38.03和39.49 MPa。

同时,浇筑一组尺寸为350 mm×70 mm×13 mm的UHTCC薄板试件,测量其单轴拉伸性能。图2所示为UHTCC的单轴拉伸应力应变曲线。由图2可见,UHTCC表现出显著的拉伸应变硬化特征,其极限拉应变约为2.31%~2.85%。

按照基体材料、锈蚀率参数对试件编号。UHTCC简写为U,普通混凝土简写为C。钢筋目标锈蚀率与实际锈蚀率有一定差异,试件编号时以实测锈蚀率百分数标记,例如,试件U-10.87代表实际锈蚀率为10.87%的UHTCC试件。

2.2 腐蚀方案在试件的局部黏结区域布置塑料溶液盒,灌入浓度3.5%的氯化钠溶液。采用外接直流电源的方式加速锈蚀,钢筋接电源正极,不锈钢电极棒接电源负极并置于溶液中。采用恒流通电模式,施加的腐蚀电流密度为200 μA/cm2。腐蚀结束后,拆除溶液盒,并清理表面锈蚀产物以准备黏结试验。

2.3 加载试验方案黏结试验在300 kN电液伺服万能试验机上进行。试验采用位移控制的加载方式,位移在0~8 mm内时加载速率为0.5 mm/min,位移8 mm以上时加载速率为1.0 mm/min。在试验机加载板下方外接量程为100 kN的荷载传感器测量施加的荷载。在加载端与自由端钢筋端头各夹持一个LVDT位移计,测量加载端与自由端钢筋和基体材料的相对位移Sld、Sfe。所有试验数据均通过动态数据采集系统与电脑连接同步采集。

2.4 钢筋实际锈蚀率测定试验结束后,破坏试件,取出钢筋并截取黏结段,按照《普通混凝土长期性能和耐久性能试验方法标准》GB/T50082-2009[17]规程测定待测钢筋锈蚀率。首先清除黏结于钢筋的混凝土或UHTCC基体,然后置于20℃环境下浓度为12%的盐酸溶液中酸洗20 min,再取出分别用澄清石灰水与清水冲洗,烘干后测得锈蚀后质量及长度,根据下式计算钢筋实际锈蚀率:

式中:m0、l0分别为锈蚀钢筋的初始质量和全长;l1为截取钢筋段的长度。

3 试验结果与讨论

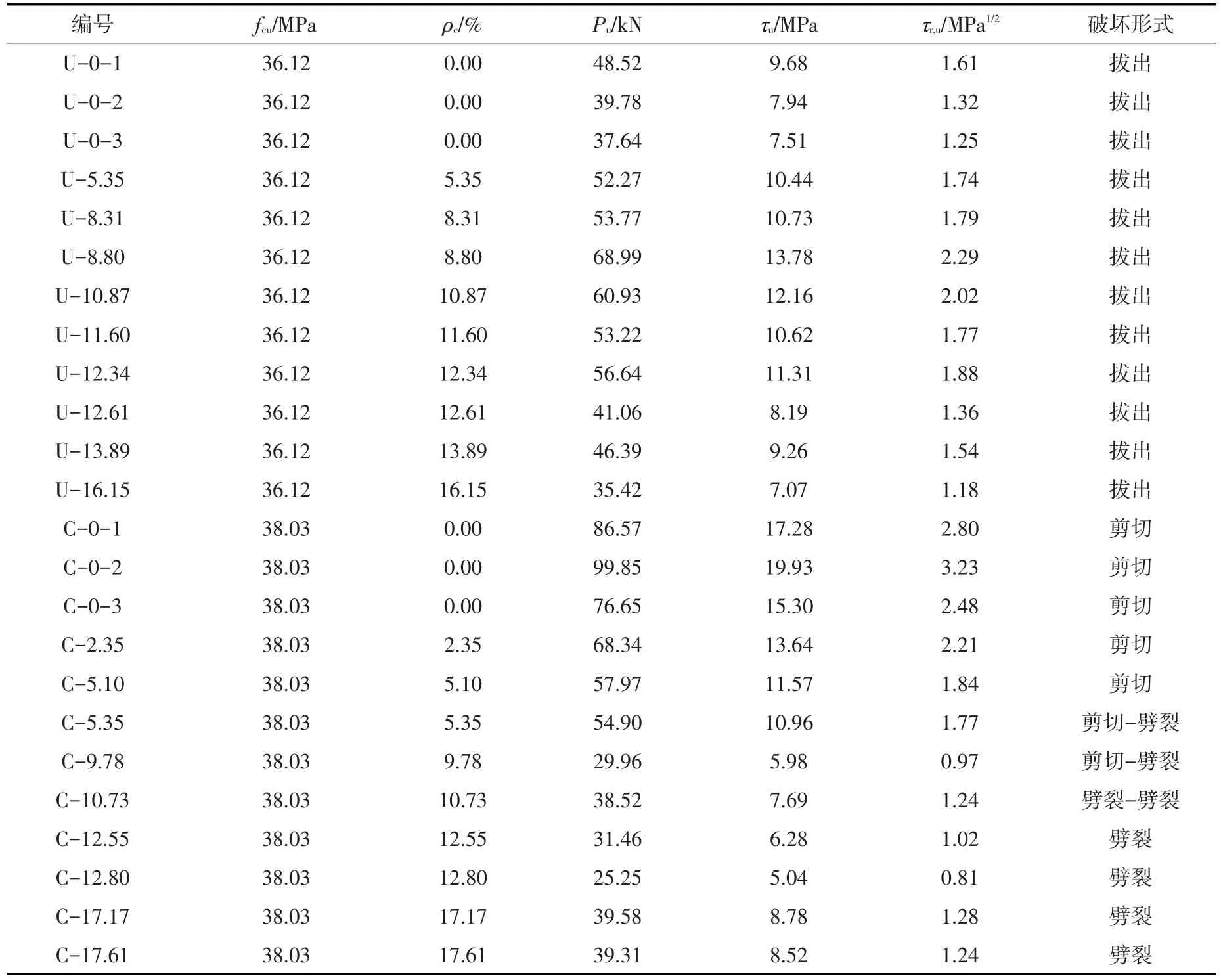

表2汇总了所有试件的试验结果,包括破坏形式、实际锈蚀率ρc、峰值荷载Pu、黏结强度τu和规则化黏结强度τr,u。基于弯矩平衡,梁式黏结试件的界面黏结应力可通过下式计算:

式中:P为荷载,N;a为剪跨长度,mm;l为黏结长度,mm;hb为黏结钢筋中心到球铰中心竖向距离,mm;d为钢筋公称直径,mm。

表2 试验数据

由于钢筋肋纹和不均匀的锈蚀,锈蚀钢筋直径难以准确测定,同时在锈蚀对黏结性能影响的相关研究中,也均以未锈蚀钢筋的初始直径进行表征[11-13]。因此,在本文仍然以未锈蚀钢筋的公称直径表征锈蚀钢筋的直径。

需要指出,本文黏结应力采用平均黏结应力表示,这也是目前黏结性能研究中普遍采用的简化方法[11-13,15,18]。若要更为准确地测量不同位置的黏结应力,通常方法是在钢筋上开槽,每隔一定间距粘贴应变片,测得不同位置钢筋的拉应变和拉应力[18]。然后通过相邻截面钢筋的拉力和钢筋与周围基体的黏结力的内力平衡,计算该区段的黏结应力。当应变片布置较为密集时,则可较为准确地得到黏结应力沿黏结长度的分布曲线。但是,在加速氯盐侵蚀作用下,黏贴的应变片可能遭受损伤或破坏,通过该方法准确测量黏结应力可能较为困难。

此外,基体材料的抗压强度对黏结性能有一定影响,本文试验中UHTCC与普通混凝土的抗压强度存在差异。为了消除抗压强度的影响,进一步将黏结应力规则化[19]:

式中:fcu为UHTCC或混凝土的立方体抗压强度。相应地,规则化黏结强度τr,u则为τu/fcu0.5,MPa1/2。

3.1 腐蚀形态所有混凝土试件均在保护层底面或侧面出现沿纵向钢筋的锈胀裂缝,甚至半边保护层松动与脱落。然而,对于UHTCC试件,尽管锈蚀率高达16.15%,仍然未出现锈胀裂缝,UHTCC能够有效限制锈胀开裂。试验发现,在锈蚀到一定程度后,从黏结区两侧的PVC管中渗出锈迹,可能在钢筋周围形成锈蚀产物排出通道,从而降低内部的锈胀应力。

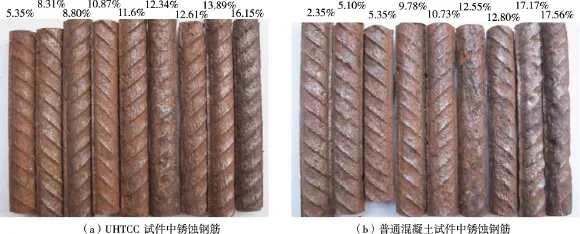

图3所示为不同基体中各锈蚀率下的钢筋锈蚀形态,其均为接近氯盐溶液一侧的锈蚀钢筋形态,即锈蚀严重的一侧。由图3可见,从左至右锈蚀率依次增大,钢筋肋逐渐模糊,并伴有不同程度的锈坑。对比两种材料下的锈蚀形态,可发现UHTCC中钢筋锈蚀较为均匀,沿钢筋纵向出现条纹状锈迹,钢筋肋损失较轻;而在普通混凝土中,锈蚀率小于10.73%时钢筋肋纹较为清晰,锈蚀率更大时,钢筋肋纹损失严重,并表现出严重的锈坑,至17%时,钢筋肋基本消失。这是因为普通混凝土裂缝开展至一定程度后,溶液直接渗入混凝土内部,相当于接近溶液的钢筋一侧直接暴露在氯盐溶液中,因此锈蚀较为严重。相比之下,UHTCC能够有效控制锈胀裂缝的发生与开展,氯离子只能通过扩散渗入钢筋表面,延缓了钢筋锈蚀进程,降低了局部坑蚀程度。此外,由图3(a)可见,在钢筋纵肋附近出现不同程度的纵向凹槽,而且随着锈蚀率增大愈加明显,该凹槽可能为锈蚀产物从PVC管排出的内部通道。

图3 不同锈蚀率下钢筋锈蚀形态

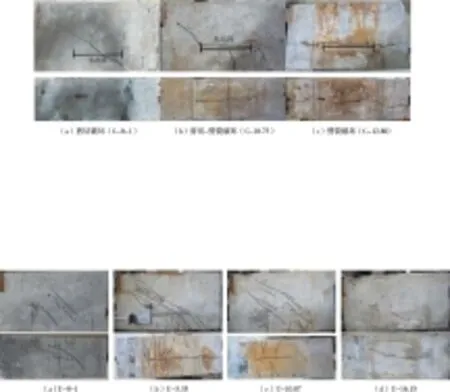

3.2 试件破坏形态试验表现出4种破坏模式,分别为剪切、劈裂、剪切-劈裂和拔出破坏。混凝土试件均发生脆性的破坏模式。未锈蚀试件发生剪切破坏,表现为在荷载达到峰值时,突然形成穿过黏结区的斜裂缝,将黏结区分为左右两部分,黏结力转而由裂缝右边靠自由端一侧黏结区承担,黏结锚固不足而发生剪切破坏。锈蚀较轻或中度锈蚀时,试件仅出现底面锈胀裂缝,破坏时或者表现为剪切破坏,或者为斜裂缝与水平界面劈裂裂缝的复合开裂形态,即剪切-劈裂破坏。锈蚀严重时,试件侧面也出现锈胀裂缝,加载时该裂缝进一步扩展为界面劈裂裂缝,并沿该裂缝发生界面脱黏,表现为劈裂破坏。图4所示为典型的混凝土试件破坏形态。

图4 普通混凝土典型试件破坏形态

所有UHTCC试件均发生拔出破坏。加载初期,加载端微小滑移,自由端保持不变,试件侧面并未产生裂缝,随着荷载增大,试件底面靠近支座附近逐渐产生数条弯曲裂缝,并延伸至侧面。待加载过峰值荷载后,侧面斜裂缝和底面的界面裂缝同时迅速开展,斜裂缝向加载点受压区发展,形成多束细密的裂缝形态,界面裂缝由自由端逐渐向加载端发展,形成与纵筋平行或斜交的劈裂裂缝,直至钢筋从UHTCC中拔出。尽管UHTCC和混凝土试件均有斜裂缝扩展,但是UHTCC的纤维桥接作用和良好的裂缝控制能力有效约束了斜裂缝的扩展,从而避免了脆性剪切破坏,而发生延性的拔出破坏。这也表明纤维桥接作用远高于混凝土斜裂缝上的骨料咬合作用,可以替代部分横向腹筋,这也与Hou等[5]的RUHTCC梁剪切试验结果一致。

图5所示为不同锈蚀率典型UHTCC试件的破坏形态。由图5可见,锈蚀率低于约11%时,呈现出多束斜裂缝形态,最大斜裂缝宽度基本稳定在0.12~0.14 mm,同时底面的界面裂缝宽度逐渐减小,最大裂缝宽度从0.64 mm降至0.20 mm。当锈蚀率达约16%时,侧面斜裂缝和底面界面裂缝仅轻微扩展,裂缝条数显著减少,裂缝最大宽度为0.04 mm。这可以归结于,随着锈蚀率的增大,钢筋表面锈蚀严重,肋锈损伤加剧,钢筋与UHTCC黏结位置处的应力集中程度降低,弱化了斜裂缝和底面界面裂缝的局部化扩展,故裂缝宽度随锈蚀率增大而减小;在锈蚀严重时,界面黏结力严重退化,相应的斜截面主拉应力和应变减小,不足以引起多束斜裂缝扩展模式。

图5 不同锈蚀率下侧面及底面破坏形态对比

3.3 黏结-滑移曲线图6所示为不同锈蚀率钢筋与UHTCC的黏结应力-滑移曲线。需要指出,在加载过程中,钢筋挠曲变形,夹持于加载端的LVDT随着钢筋弯曲变形为旋转,因此加载端LVDT所测相对滑移试件的挠曲相关,低估了该位置处的实际滑移。另外,自由端所测滑移同样也低估了实际滑移值。这是因为在加载过程中,加载端早于自由端发生滑移,在自由端与加载端同步滑移之前,自由端LVDT不能监测该阶段的滑移。相比而言,自由端滑移相对更适用于表征钢筋与基体之间的滑移。此外,混凝土试件在峰值荷载时,试件突然破坏,钢筋剧烈震动,导致夹持于钢筋自由端的LVDT测杆连接点被震断。因此,混凝土试件仅测得荷载,而未得到自由端滑移。但是,可以推测其上升段应该与UHTCC试件基本相近。

由图6可见,UHTCC试件的黏结应力-滑移曲线呈明显的微滑移段、滑移段、破坏段、下降段和残余段5个阶段。在自由端发生滑移前,滑移很小,处于微滑移段;自由端脱黏开始滑移后,滑移快速增大,进入滑移段;试件达到峰值荷载时,斜裂缝显著扩展,试件底面界面裂缝开展,荷载发生突降,进入破坏段;开裂后,斜裂缝和界面裂缝稳态扩展,随着滑移的增大,黏结应力平缓减小,进入下降段;当滑移至6~8 mm时,黏结应力趋于稳定,进入残余段。

图6 黏结应力与滑移关系曲线

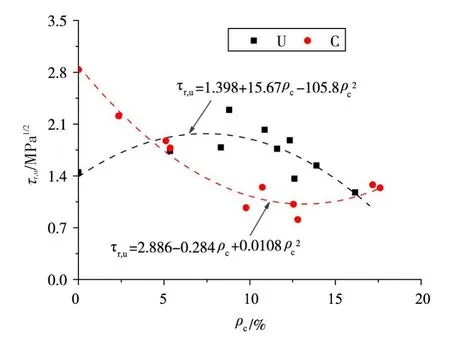

图7 黏结强度与锈蚀率关系曲线

由图6还可见,所有试件的初始黏结刚度基本一致,不同锈蚀程度下的下降段趋势基本相当。对于规则化残余黏结应力,除试件U-10.87为1.0以外,其余试件基本均为0.67左右。这是因为进入残余段后,钢筋肋间填充的UHTCC材料基本剪断,机械咬合力基本消失,此时黏结应力主要取决于锈蚀钢筋及肋间基体与周围基体材料间的摩擦力,因此残余黏结应力较为接近。

3.4 黏结强度图7所示为界面黏结强度随锈蚀率的变化曲线。由图7可见,对于普通混凝土,黏结强度随锈蚀率的增大而下降,至锈蚀率为10%时,黏结强度损失达57%,而后趋于稳定,锈蚀率为17%时,黏结强度略有上升。对照图2的钢筋锈蚀形态,可发现锈蚀率为17%时,钢筋肋基本锈平,而且伴有大面积的锈坑,钢筋表面较锈蚀率10%~12%试件更为粗糙,因此黏结强度有所提高。

对于UHTCC试件,随着锈蚀率增大,黏结强度先增大后逐渐减小,锈蚀率约9%时,黏结强度提高达64%,锈蚀率达约16%时,黏结强度损失5%。此外,相比于未锈蚀UHTCC试件的黏结强度,在约14%锈蚀范围内,锈蚀试件的黏结强度没有下降。也就是说,UHTCC试件的黏结强度劣化的临界锈蚀率高达14%,远优于普通混凝土。在加速锈蚀时,锈蚀产物堆积于钢筋与混凝土之间,增大了钢筋与UHTCC间的机械咬合力,而UHTCC又有效抑制了锈胀裂缝的产生,从而使黏结强度增强。在锈蚀达一定程度后,锈蚀钢筋表面出现沿纵向的锈坑,与周围UHTCC产生缝隙,锈蚀产物沿此通道渗出,此后机械咬合力逐渐降低,黏结强度逐渐下降。

对比表2普通混凝土与UHTCC试件的规则化黏结强度可以发现,钢筋未锈蚀时,普通混凝土试件的黏结强度约为UHTCC试件的2倍。这是因为本文试件剪跨比仅为1.79,荷载主要通过梁的拱作用机理传递。拱作用机理主要受基体抗压强度和纵筋的黏结锚固控制,本文试验中混凝土和UHTCC的抗压强度基本相当,那么承载能力主要决定于钢筋与基体之间的黏结能力。在剪跨比小于2.0的短梁中,支座反力有效约束了延钢筋的纵向劈裂裂缝扩展,从而使得含有粗骨料的混凝土与钢筋间的机械咬合作用充分发挥,其咬合作用高于仅含有精细砂的UHTCC,导致更高的界面黏结强度。可见,在小剪跨比下,钢筋与基体材料的黏结性能主要决定于咬合效应,而UHTCC的高延性特征并不能提高其与钢筋的黏结强度,仅能抑制裂缝开展和改善破坏模式。但是,对于剪跨比较大的情况,梁作用机理为主要传力机制,拱作用影响较小,支座反力的约束作用显著减小。在同等黏结参数下,黏结强度主要决定于材料的劈拉性能,而骨料尺寸对黏结性能的影响预计会减弱,但尚需进一步开展相关试验研究验证这一推测。

此外,对于剪跨比较小的钢筋混凝土短梁和深梁,混凝土中的骨料咬合效应能够提供较高的黏结强度,从而可以考虑降低对端部锚固的要求。相比之下,对于钢筋UHTCC短梁,则仍然需要足够的端部锚固以避免脱黏破坏。

3.5 黏结韧性UHTCC的高延性将混凝土试件脆性的剪切或劈裂破坏转变为延性的拔出破坏,大大提高了黏结韧性。本文借鉴ASTMC1609[20]建议的纤维混凝土材料弯曲韧性评价方法,采用黏结-滑移曲线的下包面积表征滑移过程中的能量耗散,即黏结韧性:

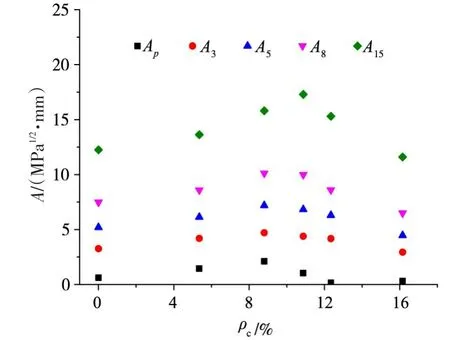

式中,Si为目标的滑移参考点,分别取为相应于峰值黏结应力处的滑移,以及曲线下降段中的3、5、8和15 mm滑移点,以覆盖整个曲线下降段。相应地,各滑移参考点处的黏结韧性指标依次表征为Ap、A3、A5、A8和A15。

图8给出了不同锈蚀程度下典型试件的黏结韧性指标。由图8可见,黏结韧性随锈蚀率的变化规律与黏结强度相似。黏结韧性随锈蚀率先增大后减小,在锈蚀率11%时达到最大值,约为未锈蚀试件的1.47倍。同时,锈蚀率达16%时,黏结滑移曲线的下降段最为平缓,黏结韧性较未锈蚀试件仅下降5%。可见,在16%锈蚀范围内,锈蚀对钢筋与UHTCC的黏结韧性基本没有影响,UHTCC良好的延性性能保证了良好的黏结耗能能力。

图8 不同锈蚀率下UHTCC试件的黏结韧性

4 结论

本文通过锈蚀钢筋与UHTCC和混凝土的梁式界面黏结试验,研究了锈蚀对两种材料与钢筋黏结性能的影响,根据试验结果,得到以下结论:(1)UHTCC试件在锈蚀过程中均未产生锈胀裂缝,钢筋锈蚀较为均匀,肋纹损伤较轻。普通混凝土试件产生不同程度的锈胀裂缝,在高锈蚀下钢筋直接暴露于氯盐溶液中,钢筋肋纹损伤严重,且局部坑蚀严重;(2)普通混凝土试件破坏形式与锈胀裂缝形态有关,发生脆性的剪切或劈裂破坏。在UHTCC试件中,纤维桥接作用有效约束了斜裂缝的扩展,所有试件均发生延性的拔出破坏,同时在锈蚀率低于约11%时,表现出多束斜裂缝扩展形态;(3)对于未锈蚀试件,普通混凝土试件的黏结强度约为UHTCC试件的2倍,这主要归因于小剪跨比下支座压力限制了沿钢筋劈裂裂缝的发展,提高了混凝土与钢筋的机械咬合作用;(4)普通混凝土与钢筋的黏结强度随锈蚀率增加而降低,锈蚀率在10%以上时黏结强度基本保持稳定。对于UHTCC试件,在锈蚀率约14%范围内,黏结强度基本没有下降,锈蚀率达约16%时仅下降约5%。同时,在约9%锈蚀率时,黏结强度达到最大值,约为未锈蚀试件的1.64倍;(5)随着锈蚀率的增加,黏结韧性同黏结强度变化规律类似,在锈蚀率约11%时达到最大值,锈蚀率约16%时,黏结韧性损失仅为5%。