喷射UHTCC与混凝土界面的Ⅱ型断裂试验研究

李庆华,张逸风,徐世烺,穆富江

(浙江大学 建筑工程学院 高性能建筑结构与材料研究所,浙江 杭州 310058)

1 研究背景

由于混凝土具有抗拉强度低、韧性差和抗裂性能差等缺点,使得混凝土在荷载和自然环境的长期作用下,容易产生裂缝,从而影响结构的正常工作性能和使用寿命[1]。混凝土开裂是水工结构中最普遍的病害,裂缝往往会引起渗漏溶蚀、钢筋锈蚀和冻融破坏,使结构的安全运行受到威胁。经过几十年大规模的基本建设后,很多水工混凝土建筑物存在着安全隐患,国家每年需要投入大量资金用于加固和维修[2-4]。目前,国内对水工结构混凝土开裂的修补方式主要有喷涂法、粘贴法、充填法和灌浆法[5-6],然而上述修补方法所用的材料仍存在韧性差、易开裂等缺点,部分学者通过添加外加剂和纤维、改善施工工艺等方式,来抑制混凝土裂缝开展,但混凝土韧性提高的幅度依然有限[7-10]。

超高韧性水泥基复合材料(Ultra High Toughness Cementitious Composites,UHTCC)具有显著的应变硬化特征,在拉伸荷载作用下可产生多条细密裂缝,极限拉应变可稳定地达到3%以上,且平均裂缝宽度可控制在0.1 mm以内[11-13],可实现大面积快速施工,节约工期,同时施工中可以精简施工人员数量,降低工程成本。Kong等[14]和Kanda等[15]在2003年开始研制适用于喷射的超高韧性水泥基复合材料,并在美国和日本用于输水渡槽和大坝的修复工程中[16-17]。徐世烺[18]课题组近年采用国产胶凝材料也研发出超高韧性水泥基复合材料的喷射技术,并在杭金衢高速公路新岭隧道建设、常山港特大桥的加固修复等工程得到应用。为保证喷射UHTCC技术对既有混凝土结构的加固效果,除了要求UHTCC本身性能优异外,还需要UHTCC材料与既有混凝土之间有着良好的黏结性能,才能使加固后的结构形成一个共同承载的整体。

因此,研究喷射UHTCC与既有混凝土之间的黏结性能对于水工混凝土结构的加固和维修有着十分重要的理论和工程应用价值。界面破坏的主要形式之一是由于平行于界面的剪应力过大而造成沿界面滑动的剪切破坏。以往界面黏结性能研究常采用的测试方法主要包括:斜剪试验、弯曲试验和断裂试验等,由于上述试验方法中新老混凝土黏结面常常处于复杂应力状态,无法确定纯剪应力对黏结面的影响。故本文采用喷射UHTCC和既有混凝土制备成的两端无切口剪切型(即Ⅱ型)断裂复合试件,开展单边加载Ⅱ型断裂试验来探究喷射UHTCC与既有混凝土的界面黏结性能,同时对既有混凝土表面分别采用高压水枪冲洗、人工凿毛和涂抹界面剂3种不同的处理方法,并对比研究喷射UHTCC和浇筑UHTCC两种施工工艺,研究不同因素对复合试件界面Ⅱ型断裂韧度的影响。

2 两端无切口Ⅱ型断裂复合试件

根据裂缝表面的相对位移,将其分成3种基本类型:张开型(Ⅰ型),滑开型(Ⅱ型)和撕开型(Ⅲ型)。Ⅱ型断裂就是裂缝在剪应力的作用下扩展方向仍然在裂缝平面内,裂缝尖端滑移位移(简称CTSD)平行于裂缝平面[19]。在1980年代前后,各国学者曾先后采用四点剪切梁试件、冲穿剪切试件、紧凑剪切试件等试件形式[20-22],开展了大量的混凝土Ⅱ型断裂试验研究。由于这些试件几何及相应加载条件都不能避免试验中出现附加数值较大的I型分量,从而使得裂缝偏离原来的裂缝面扩展,因此未取得理想的结果,甚至不同研究者得出了相互矛盾的结论。徐世烺在Tada等[23]给出的双边切口无限大板的应力强度因子解析表达式基础上,提出了两端切口半边承载对称有限条的Ⅱ型断裂应力强度因子解析公式,并建立了混凝土Ⅱ型断裂试验新方法,实现了纯Ⅱ型断裂韧度和断裂能的定量测试[24-25],引起了国际上许多学者的注意,并被美国、意大利、西班牙、捷克等国的学者在其研究工作中进一步应用。在两端切口半边对称加载Ⅱ型断裂试件形式的基础上,文献[26]提出新型初始无切口Ⅱ型断裂试件,试验证明初始无切口Ⅱ型断裂试件是进行混凝土Ⅱ型断裂试验及测定混凝土Ⅱ型断裂韧度合适的试件形式[27]。

本文采用两端无切口Ⅱ型断裂复合试件的几何形式及加载方式,如图1所示。名义韧带(界面)长度为2a,试件高度2h,厚度为d,两种材料的宽度分别为w1和w2,对应的弹性模量为E1和E2。宽度与弹性模量之间需满足下式[28-30]:

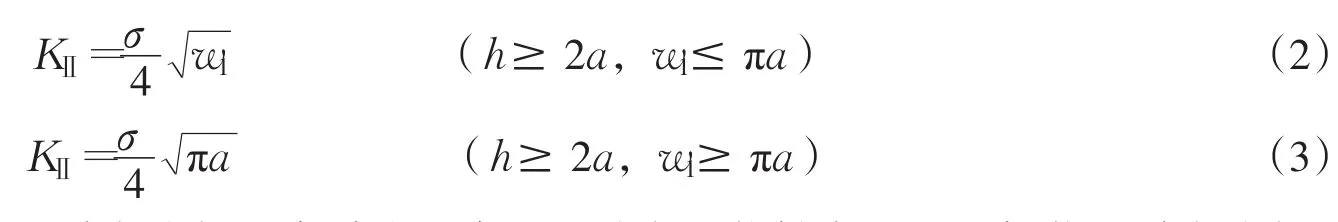

式(2)和式(3)是根据J积分得出的裂缝尖端应力强度因子解析公式[25]

图1 两端无切口Ⅱ型断裂复合试件

其中,h≥2a是为保证上下加载面受力均匀。当采取适当的试验方法能够实现上下加载面受力均匀,则此条件可以放宽。

3 试验概况

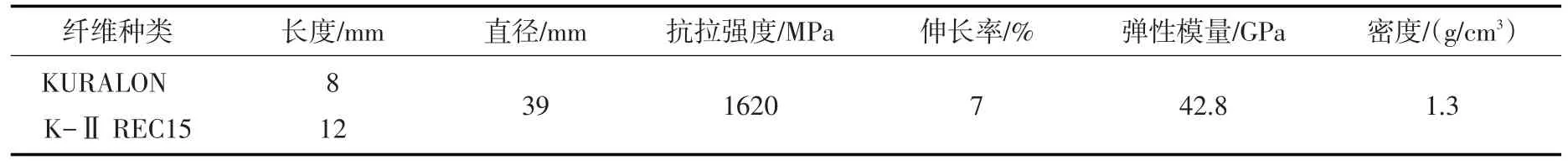

3.1 试件材料及几何尺寸混凝土配合比为水泥∶水∶砂子∶石子=1∶0.44∶1.30∶2.39,水泥为P·O 42.5R普通硅酸盐水泥,砂子为中河砂,石子(瓜子片)粒径为5~10 mm,自来水拌和。喷射UHTCC的组分材料包括普通硅酸盐水泥、精细砂、粉煤灰等活性矿物掺合料、硅灰、可再分散乳胶粉、PVA纤维、高效减水剂,自来水拌和。浇筑UHTCC组分材料包括普通硅酸盐水泥、精细砂、粉煤灰等活性矿物细掺料、PVA纤维、高效减水剂,饮用自来水拌和。两种UHTCC材料使用的PVA纤维除长度不同外,其他性能参数均相同,具体性能参数见表1。

表1 PVA纤维性能参数

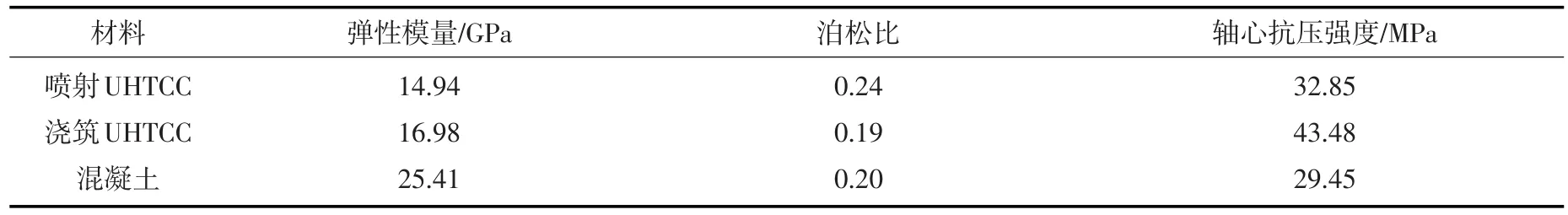

复合试件高度为200 mm、厚度为100 mm,混凝土部分宽度恒定为100 mm,UHTCC部分宽度根据式(1)得到,故需对混凝土和两种UHTCC材料的弹性模量进行测量。依照《钢丝网水泥用砂浆力学性能试验方法》(GB/T 7897-2008)和《普通混凝土力学性能试验方法》(GB50081-2002),通过对尺寸为40 mm×40 mm×160 mm的UHTCC棱柱体试件和150 mm×150 mm×300 mm的混凝土棱柱体试件进行轴心抗压试验,分别获得喷射UHTCC、浇筑UHTCC和混凝土三种材料的弹性模量、泊松比和轴心抗压强度,见表2。

表2 材料性能指标

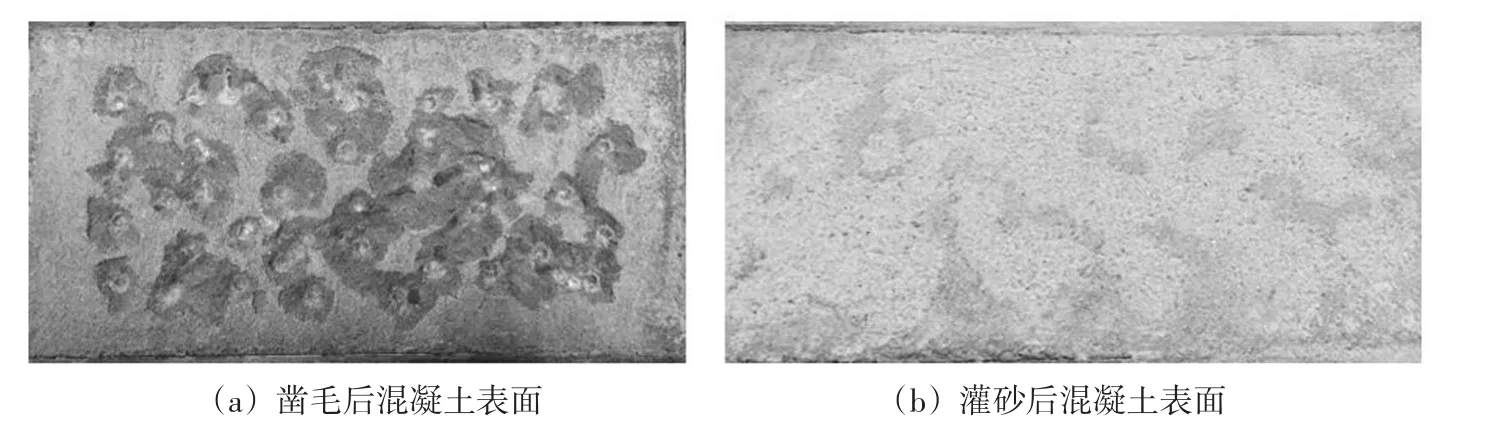

按照式(1)计算,得到喷射UHTCC部分宽度为170 mm,浇筑UHTCC部分宽度为150 mm。如表3所示,共制备6组试件,每组6个。在制备复合试件时,先浇筑100 mm×100 mm×200 mm的混凝土试件,24 h后放入标准养护室养护。在UHTCC部分制备前,先对混凝土试件一个尺寸为100 mm×200 mm的表面分别进行不同处理,再将混凝土试件放入相应尺寸的模具底部,经过处理的表面朝上,从上部将UHTCC部分制备完成。其中A、B、C三组试件UHTCC部分采用喷射技术来制备,喷射完成后将试件表面抹平,无需振捣,D组试件浇筑UHTCC后需进行充分振捣;E组试件后浇筑的混凝土与先前浇筑的混凝土配合比、材料均保持一致,就地养护2个月后进行试验。同时制备F组试件,尺寸为200 mm×200 mm×100 mm的整体浇筑混凝土试件作为对比试件。在试件制备过程中,既有混凝土表面处理方式分为3类:高压水枪冲洗、人工凿毛后高压水枪冲洗、高压水枪冲洗后涂抹界面剂。采用高压水枪冲洗混凝土的表面时,最大水压力为2 MPa,除去表面浮浆和杂质,待混凝土界面无明水时制备UHTCC部分;人工凿毛时轻凿混凝土表面,除去表面松动的杂质;界面剂采用与喷射UHTCC水灰比相同的水泥粉煤灰净浆,待界面无明水后均匀涂抹于混凝土表面,涂抹厚度约为1mm,涂抹约10 min后制备UHTCC部分。对界面采用先人工凿毛再高压水枪冲洗的B、E两组试件用灌砂法[31]来评定其粗糙度,见图2。B、E两组试件的界面粗糙度数值分别在0.765~0.990 mm和0.710~1.325 mm之间,并按试件编号从B1至B6、E1至E6依次增大。

表3 试件情况

3.2 试验装置及加载过程荷载施加于试件的混凝土一侧。试验前打磨试件表面,使两加载面光滑且相互平行。为保证荷载的均匀分布,在实验机和试件之间放置两块高度为150 mm且表面光滑的钢块。为进一步消除钢块和加载面之间的摩擦力,中间加设一层聚四氟乙烯薄膜的减摩层。调整试件和加载钢块与实验机对中。

图2 灌砂法测定混凝土粗糙度

试验加载设备为Instron 1000 kN万能实验机,加载过程中用IMC数据采集系统全程采集数据。加载采用位移控制,先以0.24 mm/min加载至120 kN,然后以0.12 mm/min速率加载,当荷载下降达到20%峰值荷载时,试验自动停止。在试验过程中使用两个LVDT和两个夹式引伸计,分别用于监测试件加载侧和试件自由端约150 mm间的压缩位移,以及界面上、下两端约10 mm间的滑移位移和张开位移。

4 试验结果与分析

4.1 试验现象试验过程中仔细观察试件表面尤其是名义韧带尖端区域发生的变化。发现大部分试件的破坏为界面的剪切破坏,小部分试件发生加载侧的受压破坏。

界面剪切破坏过程主要发生以下两种情况:(1)荷载加载到一定值时,突然发出巨大响声,自由端明显与加载端脱离或直接弹出,试件一分为二,荷载-位移曲线发生突变,加载侧成为受压柱体,继续加载至受压柱体破坏,如图3(a)所示试件A2;(2)部分试件荷载-位移曲线发生突变时,名义韧带尖端区域出现肉眼可见的裂纹,但是试件自由端未脱离,随着荷载增长裂纹不断扩展,裂缝扩展到一定程度,自由端脱离,受压柱体随后压溃,如图3(b)所示试件E2。从图3(a)、(b)试件的破坏形态可以看出,破坏是沿着名义韧带(界面)进行的。图3(c)为A5试件破坏后UHTCC部分的断面图,可以观察到附着部分混凝土,A、B组试件破坏后的断面图都观察到同样的现象,说明喷射UHTCC与混凝土之间的黏结较强。

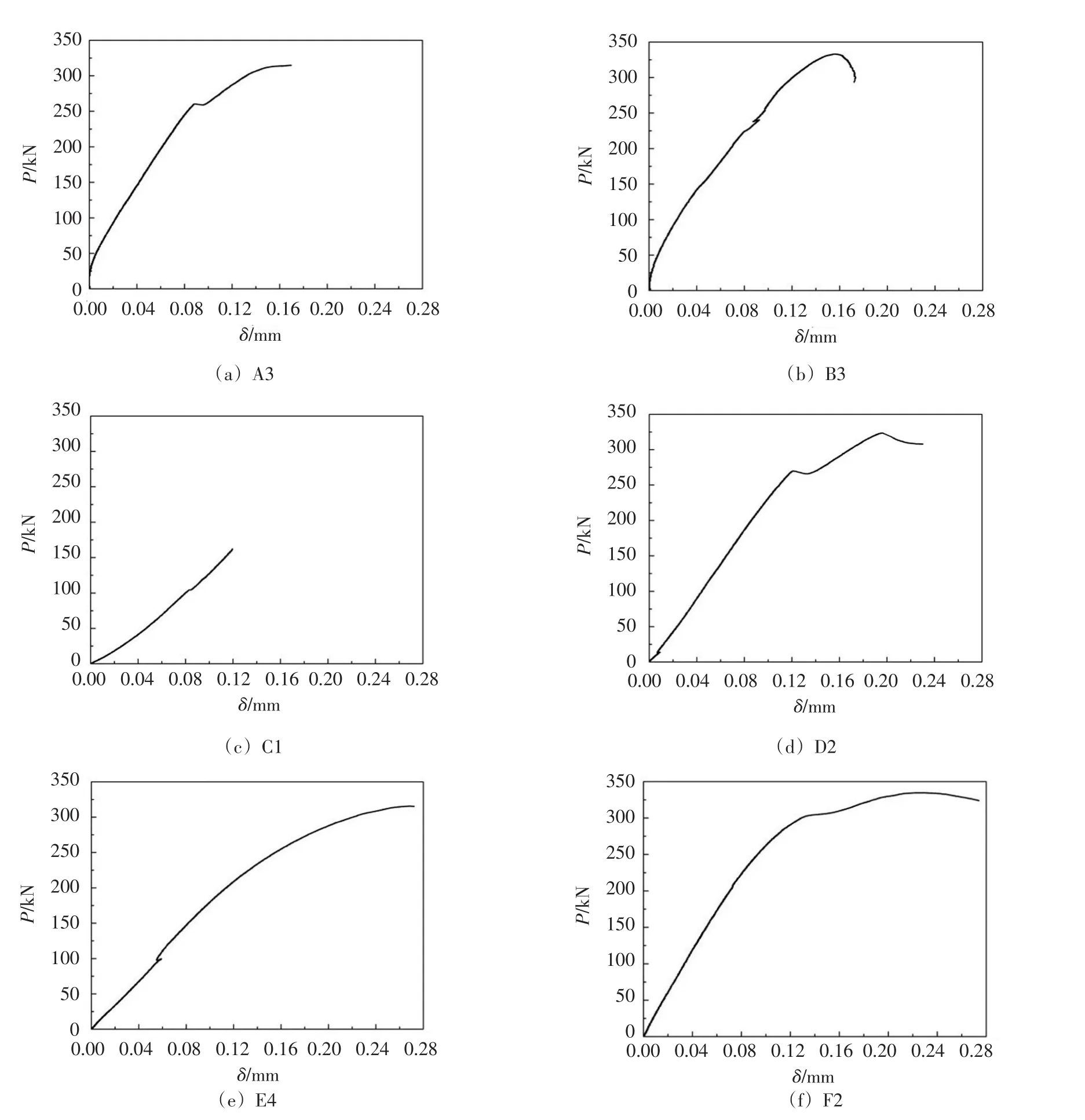

4.2 试验曲线从每组试验结果中各选取一条典型的荷载-加载侧压缩位移(P-δ)曲线,见图4。图4(a)为A3试件的P-δ曲线,当荷载达到260.35kN时,荷载轻微下降,位移突然增大,此时名义韧带尖端出现裂缝;随着荷载增大,位移增长速度加快,试件自由端明显脱离,图4(d)的D2试件和图4(f)的F2试件也出现类似现象。图4(b)为B3试件的P-δ曲线,当荷载达到240.35 kN时,曲线回缩,试件自由端直接弹出,图4(c)的C1试件和图4(e)的E4试件也出现类似现象。

图3 部分试件破坏形态

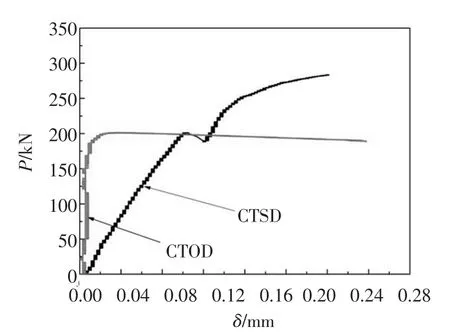

以试件D6为例,图5两条曲线分别为荷载-裂缝尖端张开位移(P-CTOD)、荷载-裂缝尖端滑移位移(P-CTSD)关系曲线。从图5可以发现,在断裂破坏之前CTOD的值接近于0,CTSD随荷载而增大并且大于CTOD;当荷载达到临界荷载时,名义韧带尖端出现裂缝,CTOD突然增大,CTSD轻微下降,随后快速增大。

图4 部分试件的P-δ曲线

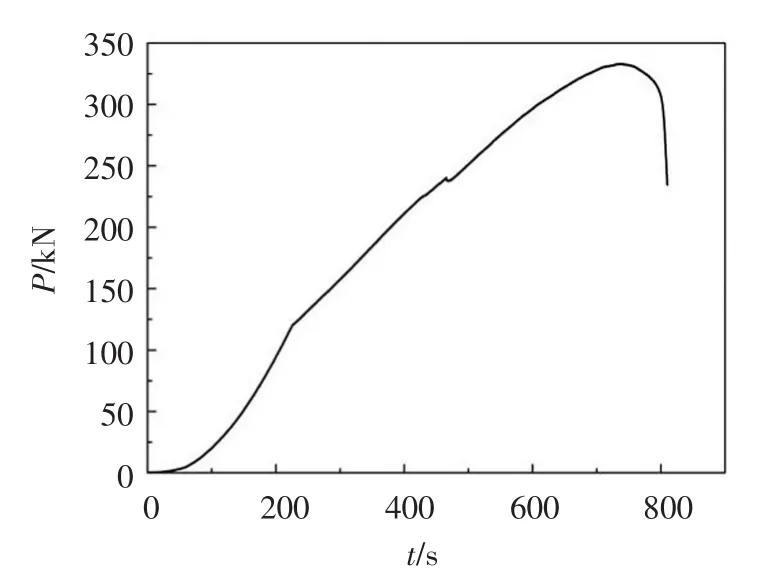

以试件B3为例,图6为荷载-时间(P-t)关系曲线,曲线存在两个突变点,第一个突变点是由于荷载达到120 kN,加载速率发生改变引起的,第二个突变点则是由于试件发生界面剪切断裂破坏所引起的。

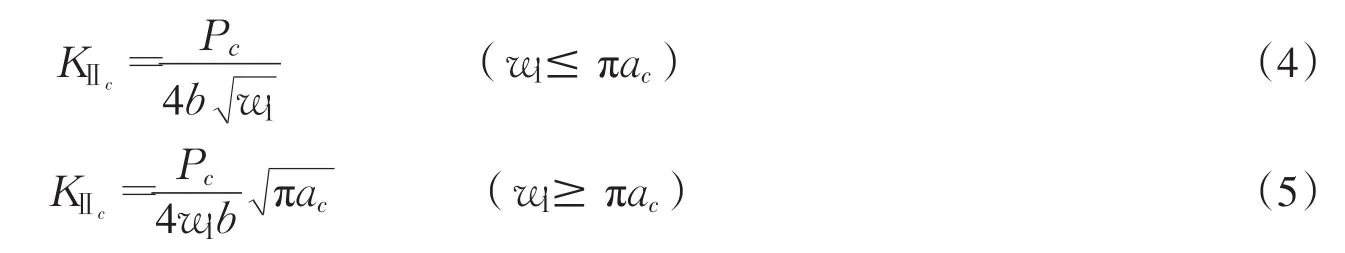

4.3 复合试件界面Ⅱ型断裂韧度KⅡc试验装置加载钢块具有足够的刚度,且加设了一层聚四氟乙烯薄膜,保证了上、下加载面应力均匀分布,因此条件h≥2a可以放宽。将式(2)、式(3)中的应力σ用荷载P表达,则两端无缺口复合试件在临界状态时其微裂区Ⅱ型断裂韧度KⅡc计算表达式为:

式中:Pc为临界荷载;b为试件厚度;ac为临界状态时韧带的1/2长度。

图5 D6的P-CTOD和P-CTSD曲线

图6 B3的P-t曲线

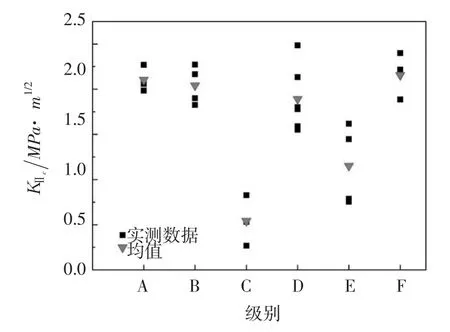

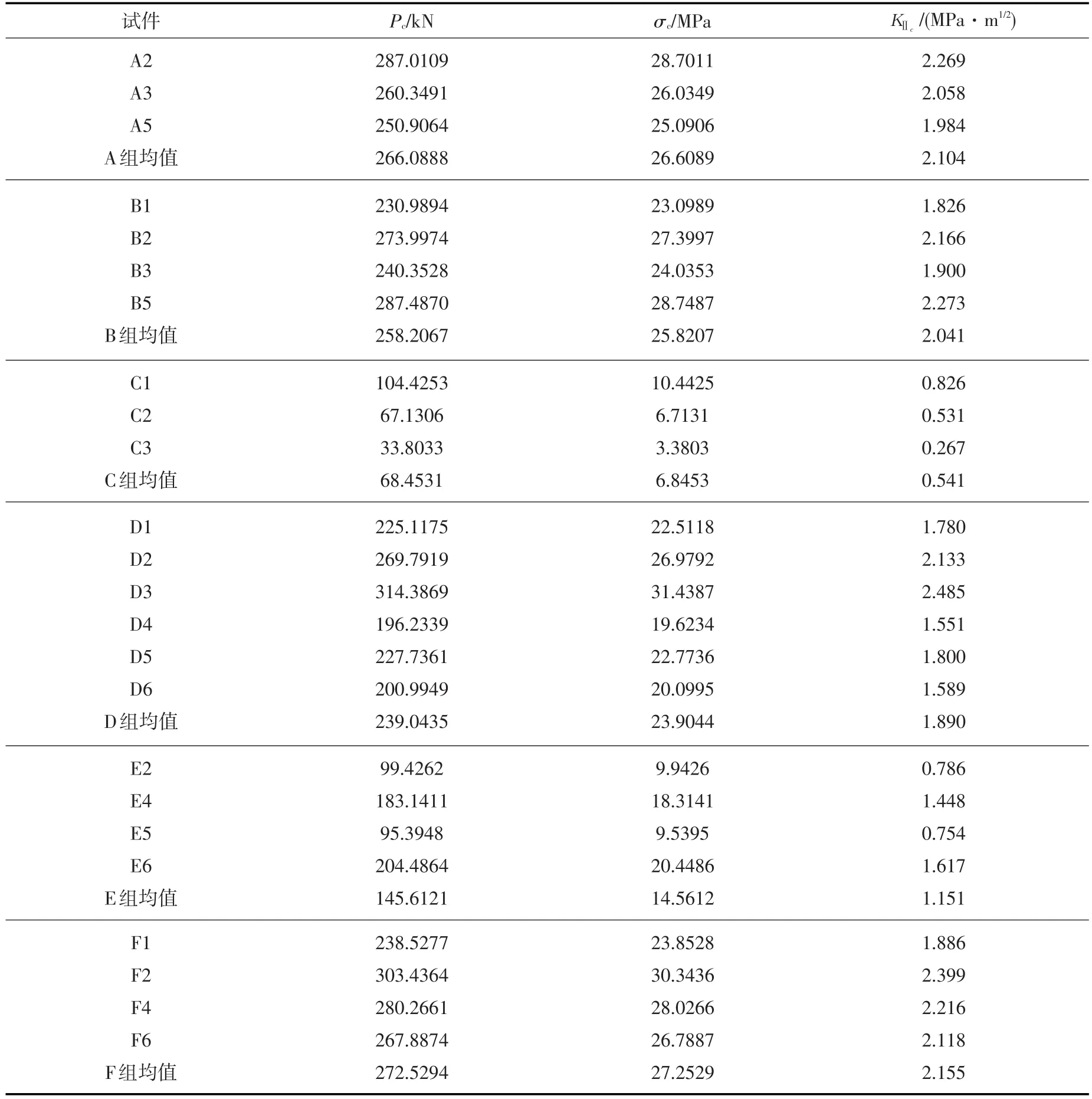

通过试验观察可以得到一个定性结论,即两端无缺口复合试件Ⅱ型断裂的裂缝扩展过程属于小范围的屈服。对于所有试件,均满足条件w1≤πac,因此用式(4)来计算KⅡc。首先通过对试验现象、试验曲线的分析和试件破坏后的形态判断Ⅱ型断裂试验的有效性,即判断是否为剪切型断裂破坏,然后根据试验曲线的突变点(临界剪切断裂点)所对应的荷载来确定临界荷载。发生剪切型断裂破坏的试件及其试验结果见图7和表4。

由图7和表4可知,6组试件的界面Ⅱ型断裂韧度KⅡc的均值分别为 2.104、2.041、0.541、1.890、1.151和2.155 MPam1/2。混凝土试件的轴心抗压强度为29.45 MPa,按照《混凝土结构设计规范》(GB50010-2010)中棱柱体和立方体抗压强度之间的统计公式,计算得到立方体抗压强度约为44.03 MPa,文献[25]在3个强度等级试验的基础上,预计当混凝土立方体抗压强度为45 MPa时,其KⅡc约为2.2 MPa·m1/2,和本次F组的试验结果符合较好。整体浇筑混凝土试件(F组)的Ⅱ型断裂韧度KⅡc均值最大,A、B、C、D、E各组分别达到F组的97.6%、94.7%、25.1%、87.7%、53.4%。

4.4 不同因素对界面Ⅱ型断裂韧度的影响

(1)界面粗糙度。对比分析A、B两组试验结果,两组试件界面Ⅱ型断裂韧度均值KⅡc均值相近,分别为2.104和2.041。虽然B组试件经历人工凿毛后其界面粗糙度高于A组试件,但KⅡc并未因界面粗糙度的增加而增大,反而略有下降,说明界面粗糙度对喷射UHTCC/既有混凝土复合试件的界面Ⅱ型断裂韧度影响不大,而人工凿毛却可能对既有混凝土造成损伤使得KⅡc下降。B、E两组试件的界面粗糙度按试件编号从B1至B6、E1至E6依次增大,而表4试验结果显示,随界面粗糙度逐渐增大KⅡc未表现出明显变化趋势,说明界面粗糙度对喷射UHTCC/既有混凝土复合试件界面Ⅱ型断裂韧度影响不大。以往关于新老混凝土、UHTCC/既有混凝土黏结性能的试验研究表明[32-35],界面的黏结强度随着老混凝土界面粗糙度的增大而增加,然而这些试验研究当中所采用的试件几何形式,没有一种能够发生纯Ⅱ型断裂,均存在较大的Ⅰ型分量[19],因此无法明确界面粗糙度对单一分量的影响。

(2)UHTCC施工工艺。对比分析A、B两组试验结果,两组试件界面Ⅱ型断裂韧度KⅡc均值分别为2.104和1.890,A组超过D组11.3%,说明采用UHTCC喷射施工工艺的复合试件界面抗剪切断裂性能更优。喷射UHTCC的施工工艺相较于浇筑UHTCC,一方面对其材料组分进行了优化,使UHTCC的黏性大幅度提高;另一方面,喷射工艺中最大空气压缩强度可以达到1 MPa,高速气流将UHTCC从管嘴以高速喷射到既有混凝土表面、快速结硬,在高速喷射过程中,胶凝材料与骨料反复连续撞击而使其压密,从而增强UHTCC与混凝土之间的黏结。

(3)界面剂。C组试件的界面Ⅱ型断裂韧度KⅡc均值为0.541,约为A组试件的25.7%,也远低于其他各组试件,说明采用与喷射UHTCC水灰比相同的水泥粉煤灰净浆作为界面剂会使界面Ⅱ型断裂韧度显著降低。本文所采用的界面剂相较于UHTCC脆性大、强度低、黏性差,且采用涂抹的方法无法使其与混凝土有良好的接触,因此界面Ⅱ型断裂韧度显著降低。

图7 各组试件的断裂韧度KⅡc

表4 实验结果

(4)修补材料。对比分析B、E两组试验结果,两组试件界面Ⅱ型断裂韧度KⅡc均值分别为2.041和1.151,E组约为B组的56.4%,说明使用UHTCC材料相较于使用混凝土材料加固既有混凝土得到的复合试件,其界面抗剪切断裂性能更优。

5 结论

(1)喷射UHTCC与既有混凝土之间黏结性能良好,其界面剪切断裂韧度与混凝土整体浇筑试件相近。界面粗糙度对喷射UHTCC/既有混凝土复合试件的界面Ⅱ型断裂韧度影响不大。(2)使用与喷射UHTCC水灰比相同的水泥粉煤灰净浆作为界面剂会使复合试件的Ⅱ型断裂韧度显著降低。(3)使用UHTCC喷射施工工艺加固既有混凝土,其界面的抗剪切能力优于UHTCC浇筑施工加固既有混凝土。综上所述,喷射UHTCC施工时,仅使用高压水枪处理既有混凝土结构表面的方法既可保证UHTCC与既有混凝土界面黏结性能,加固效果显著,且施工便捷、节约人工,在水工结构加固修复领域具有良好的应用前景。