合理的设计变更对工程施工的影响案列

文/张太磊

合理的设计变更对工程施工的影响案列

文/张太磊

中国电建集团核电工程有限公司经营管理部

工程施工过程中,设计变更经常发生,虽然在施工阶段控制的费用占整个项目造价比例较小,但合理的设计变更对工程造价有着一定影响,且保证质量、安全的同时,对工期会大大缩短。

设计变更;工程;施工

1 工程概况

某核电建设工程项目根据施工图纸设计要求,1号汽机厂房和循环水泵房基坑上部分别布置了通风隧道、厂房结构基础等建(构)筑物,因此设计图纸要求采用C20毛石混凝土进行回填,根据现场负挖情况统计毛石混凝土方量约为20000m3。

2 毛石混凝土回填施工存在的难点及风险

2.1 汽机厂房

(1)基于项目特点,汽机厂房负挖施工完后,基坑深度大,且跨度大,即使厂房布置了三台塔机,物料运输依然受严重制约,且毛石混凝土回填施工与厂房其他结构部位施工存在交叉。

汽机厂房南、北两侧,基坑深度约24m(其中,根据设计,毛石混凝土回填高度约17m),上口宽度约为50m;东侧深度约11米,上口宽度约12米;(详见图1-图2)。因为现场条件制约,在毛石混凝土浇筑前,必须从基坑底标高满搭脚手架并用脚手架板铺平投料平台,采用塔吊将毛石垂直吊运至基坑投料平台。在毛石混凝土施工时,混凝土边浇筑,边采用人工对平台上的毛石进行抛掷,同时浇筑必须依靠拖泵+布料机进行混凝土布料浇筑。因使用塔吊配合毛石混凝土回填导致汽机厂房其他区域施工存在交叉,对整个厂房施工工期亦有较大影响。

图1 汽机厂房北侧

2.2 毛石混凝土回填施工难度大

根据施工图纸要求,毛石参量为混凝土量的25%,且要求混凝土分层浇筑、毛石分层投掷铺设,施工过程中必须搭设较高的施工操作平台(为保证工期,基坑内脚手架无法拆除,需埋在回填的毛石混凝土,形成脚手架立杆报废),采用人工抛掷毛石,由于施工人员连续作业时间长,体力消耗较大,在操作平台上抛掷毛石,对施工人员的自身安全存在隐患。

图2 汽机厂房南侧

2.3 抛掷毛石过程,不利于已施工完部分的成品保护

回填的毛石混凝土与主体侧壁结构紧贴,侧壁结构铺贴的防水卷材在人工抛掷毛石过程中可存在破坏风险,对施工质量造成影响较大,不利于成品保护。

2.4 采用毛石混凝土回填,其将加大对关键路径工期影响风险

为了保证毛石混凝土回填施工过程中毛石尽量均匀抛掷铺设,须采取分层施工,分层厚度不宜超过1.5m(若高度超过1.5m,需设置对拉螺栓,一旦设置对拉螺栓,抛掷毛石将破坏模板支设系统),剖面图详见3。分层施工,从模板安装到毛石混凝土施工完,单层施工周期约7天,累计施工周期较长,最深处约需施工11次;另外,毛石混凝土回填施工时还需考虑外侧级配碎石回填同时施工,来为毛石混凝土回填施工创造外侧工作面,每层毛石混凝土将延长3天回填时间,合计工期时间约为110天。

图3

3 循环水泵房

3.1 基坑深度大,且跨度较大

根据图纸设计要求,循环水泵房A-B跨下及两端基础下回填深度约12m,其基坑深度约20m,宽度约40m(施工现场照片详见图4),设计换填高度详见附图(5)。毛石运输布料主要依靠前池侧的塔吊进行运输布料,将对泵房结构施工运输造成较大交叉影响。

图4

图5

泵房的毛石混凝土回填施工虽不需支设模板(外侧已有混凝土挂网喷涂),但抛掷毛石的过程与汽机厂房四周毛石混凝土回填施工方案相同,对施工质量(主要对结构PE膜隔离层)、成品保护、人员安全、施工工期均存在与汽机厂房四周毛石混凝土回填时同样的管控风险。

根据上述分析可看出,若现场采用毛石混凝土回填施工,对工程质量、安全及施工工期等均会造成较大影响。

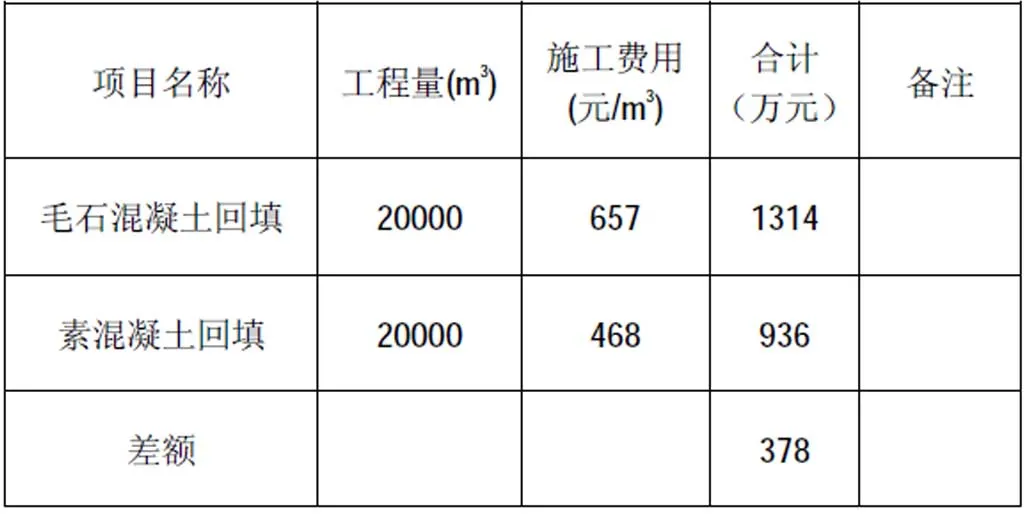

4 施工造价分析

在工程造价方面,经过业主和施工单位对周边毛石及混凝土供应市场进行了联合考察,发现若采用C20素混凝土回填,来替换原来图纸设计的毛石混凝土回填,将会节约较大成本。经过对比分析如下:

根据对比分析,毛石混凝土施工较素混凝土回填价格高,两者相差378万元。且在施工安全方面,不再需要搭设堆料平台,极大减少人员施工强度,并可避免高空坠落及脚手架手抛掷毛石损伤坍塌等安全风险;亦可避免抛掷毛石过程中对混凝土结构、防水卷材或隔离层的成品破坏;尤其在施工进度方面,极大的减少了施工次数,尤其对汽机厂房四周回填,可缩短至2-3次回填即可完成,可缩短工期至少约2个月,减小关键路径工期风险影响。

5 结束语

作为传统火力发电厂施工过程中,设计变更因机组技术较为成熟并不是特别多;而作为核电建设领域,合理的设计变更相对较多,但因核电建设的特殊性,许多设计变更业主方往往不擅自去更改。随着自主知识产权越来越被放到更高的位置,对一些合理的设计变更,在满足质量的情况下,完全可以放开手脚去变更,打破常规,勇于创新设计模式,优化设计结构,为工程造价在施工阶段降低成本。

张太磊(1981.5-),男,大学本科,工程师,中国电建集团核电工程有限公司经营管理部副主任;主要从事各类火力发电工程及压水堆核电工程的技术及经营管理工作;主要研究方向:核电建设成本管理及商务合同管理工作。