超超临界机组PCV阀控制系统优化策略

柯昭,郝翰,王钢

(湖北西塞山发电有限公司,湖北 黄石 435000)

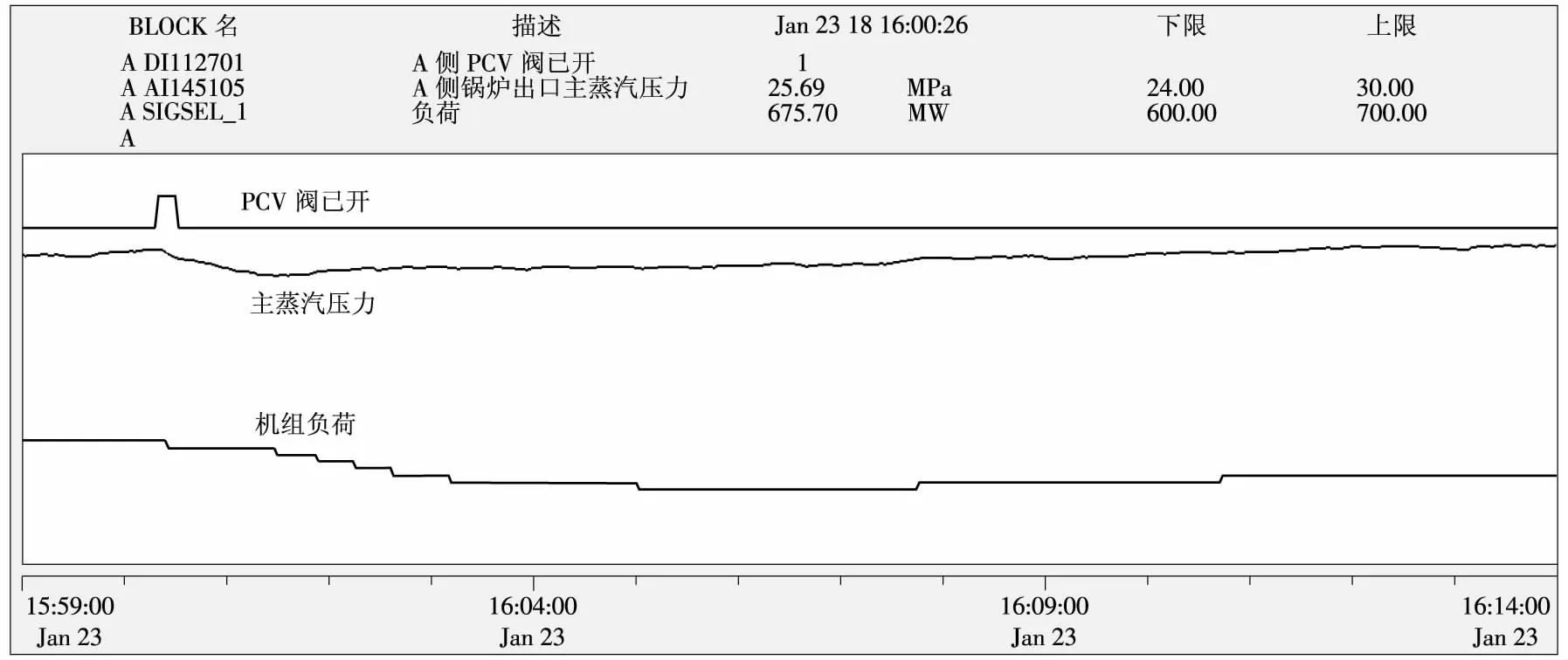

图1 故障发生时各参数变化趋势

1 锅炉PCV阀故障现象及原因分析

湖北西塞山发电有限公司二期发电机组容量为2×680 MW,锅炉为哈尔滨锅炉厂有限公司生产的HG-2098/26.15-YM3型П形布置、单炉膛、固态排渣、一次中间再热超超临界参数变压运行直流锅炉,主蒸汽额定压力为26.15 MPa,额定温度为605 ℃,额定流量为2 098 t/h。锅炉A/B侧四级过热器联箱出口各安装一套压力释放阀(PCV阀),PCV阀由电子控制压力泄放阀(ERV)和手动球阀串接而成,成套设备包含就地控制箱,具备手动状态下的就地控制箱开、关操作功能。

过热器出口设置PCV阀的作用:(1)泄压、保护过热器;(2)防止超压;(3)在锅炉弹簧式安全阀开启前开启泄压,减少弹簧安全阀的开启次数,保证安全阀的安全。PCV阀误开启会造成机组主蒸汽压力、负荷波动,影响机组安全稳定运行。

2018年1月,运行值班人员发现#3机组A侧PCV阀自动开启,调取分散控制系统(DCS)历史数据,发现#3机组当时正常运行,负荷为682 MW,主蒸汽压力为25.80 MPa,机组自动发电控制(AGC)投入,A/B侧PCV阀在自动位。#3锅炉A侧PCV阀自动开启12 s后关闭,此次动作造成机组负荷下降约4 MW,主蒸汽压力下降约0.1 MPa,如图1所示。A侧PCV阀动作关闭后,未出现再次动作的现象,但关闭不严密,导致炉侧对空连续小流量排气。公司安排热控专业迅速组织事故调查,通过排查,发现PCV阀控制系统存在以下问题。

(1)抗干扰性不强,PCV阀误动时,附近有电焊作业,压力变送测量回路信号受到干扰,导致压力数值跳变失真。

(2)PCV阀开启回路在AUTO模式下,为单回路控制,以单一条件作为判据,变送器及压力检测装置故障极易造成PCV阀误动。

(3)在AUTO模式下,DCS画面操作按钮具备操作权限,极易因误操作而导致阀门误动。

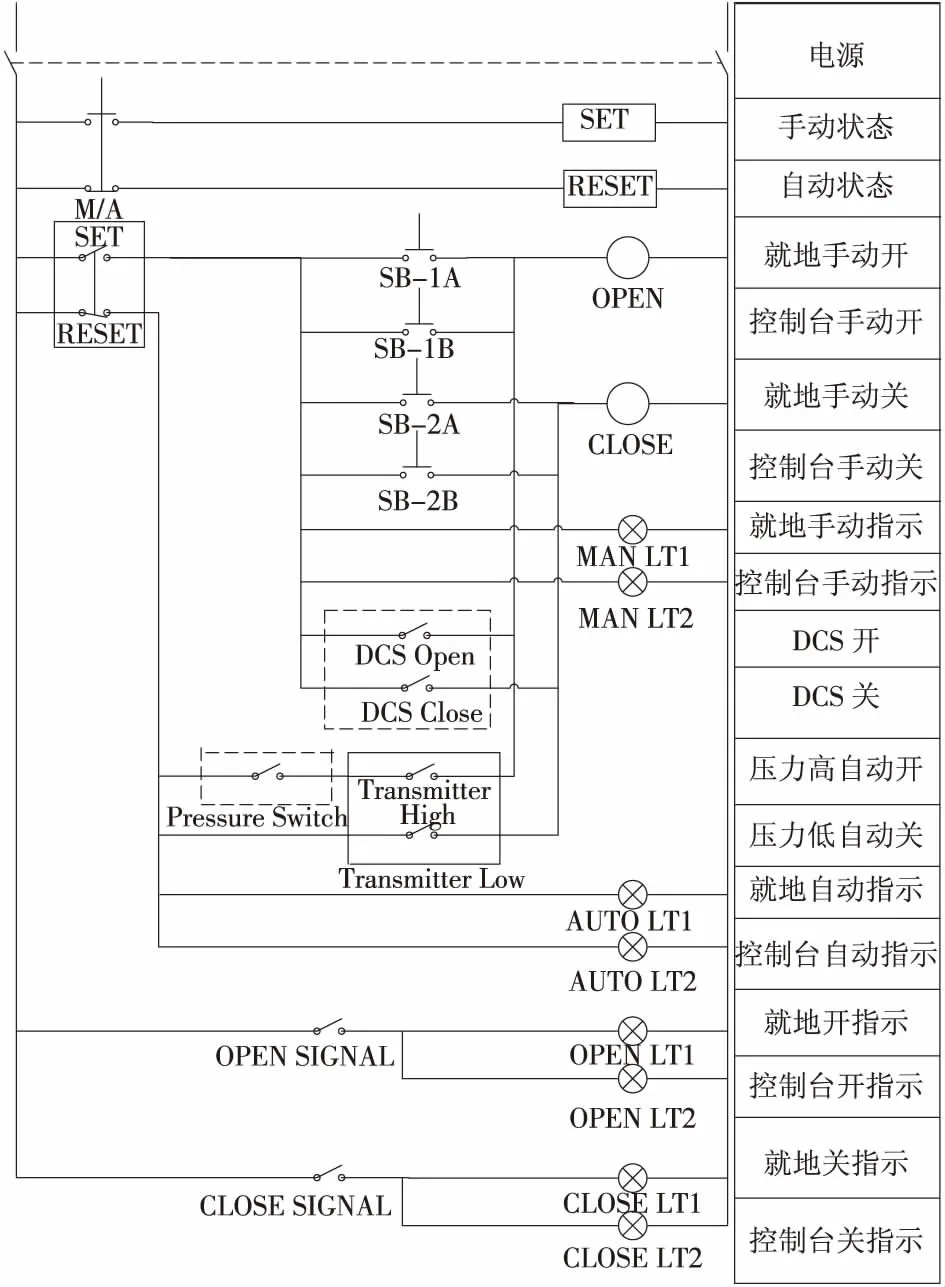

2 优化前的PCV阀控制系统

优化前控制原理图如图2所示,原始设计中PCV阀分为4种控制方式:(1)AUTO模式下的仪表控制方式;(2)AUTO模式下的DCS控制方式;(3)MANUAL模式下的紧急操作控制方式;(4)MAN-

UAL模式下的就地操作控制方式。

图2 PCV阀控制系统优化前、后控制回路(虚线框内为优化后部分)

在集控室紧急操作平台对A/B侧PCV阀分别设置AUTO/MANUAL模式切换旋钮,同时分别设置开、关按钮,并安装阀门开启、关闭状态指示灯。机组正常运行时,选择在AUTO模式下运行,此时PCV阀在第(1)种方式下运行,过热器出口压力通过安装在A/B侧的过热器压力变送器传递到就地控制箱内,由压力检测装置监视实时压力,通过压力检测装置设置定值(起座压力≥27.82 MPa,回座压力≤26.99 MPa)来控制ERV阀动作,从而达到快速泄压的目的。

3 PCV阀控制系统优化策略

(1)首先通过控制回路改造,将DCS由AUTO改为 MANUAL模式下运行,通过DCS操作PCV阀时,必须将紧急操作台上的AUTO/MANUAL旋钮切至MANUAL模式,方可进行操作,避免人为误操作导致阀门误动。

(2)在AUTO模式的仪表控制方式下,增加一个压力开关的表决判断回路,避免变送器及压力检测装置故障时阀门误动作。设置压力开关校验值≥27.00 MPa,该压力低于起座压力,新增回路作为定向(非定量)表决回路。

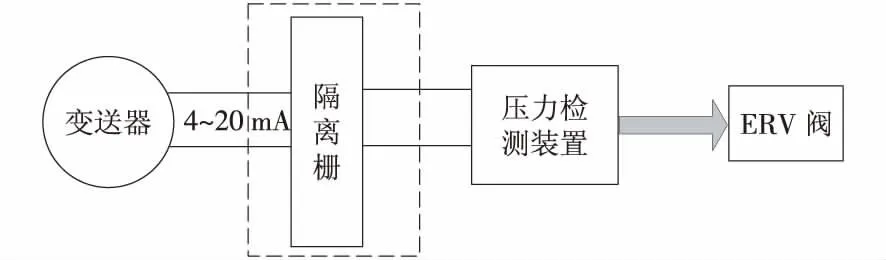

(3)在压力变送器测量回路中增加隔离栅,提高测量回路的抗干扰性能,如图3所示[1-3]。

图3 PCV阀控制原理

(4)利用停机机会,检测PCV阀控制系统内的电缆绝缘,确保单端接地,消除共模干扰。

(5)对压力变送器进行定值校验,将压力检测装置与标准信号源进行比对校验,检查压力检测装置输出继电器与压力动作定值的动作协调性,确保测量环节的准确性。

上述措施实施后,就地架设电焊机模拟干扰环境,PCV阀控制系统可实现可靠稳定运行。优化后,PCV阀分4种控制方式:(1)AUTO模式下的仪表控制方式;(2)MANUAL模式下的DCS控制方式;(3)MANUAL模式下的紧急操作控制方式;(4)MANUAL模式下的就地操作控制方式。

4 结束语

当控制系统出现干扰时,首先要甄别信号干扰的类型(电磁干扰、射频干扰、静电感应干扰、漏电电流感应干扰、其他干扰)及作用环节,并针对干扰源的特点提出改进方案,如此次优化是通过引入信号隔离栅来解决模拟量控制回路信号在传输过程中的干扰问题,通过增加表决判断回路来提高开关量控制回路的可靠性,通过局部回路的改造来杜绝人为误操作,通过检查信号传输电缆绝缘、接地条件解决共模干扰问题,同时结合木桶原理来分析控制系统各个环节,从而提高整个控制系统的可靠性。