普通车床工艺系统刚度的测定及分析*

张宪明 王云海

(贵州理工学院机械工程学院, 贵州 贵阳 550003)

在机械加工中,由机床、夹具、刀具和工件构成了一个完整的工艺系统。工艺系统的刚度直接影响加工精度,刚度是评价工艺系统的重要参数。基于普通车床的工艺系统是机械加工中使用最普遍的一种工艺系统,所以有必要对基于普通车床的工艺系统刚度(以下简称工艺系统刚度)作进一步的研究。

1 工艺系统刚度的理论公式

基于普通卧式车床的工艺系统,一般采用主轴端的卡盘装夹工件,对于细长轴类工件加工时,并需同时使用尾座顶尖辅助装夹。车削加工时,一般是通过刀架部件上的车刀刀尖作用于工件上,从而会产生法向切削力Fp。所以要研究工艺系统刚度,主要研究机床主轴、尾座和刀架3个机床部件和工件共4部分。根据刚度k公式:

(1)

式中:Fp为刀架作用于工件的法向切削力,N;y为刀具相对于工件在Fp方向上的变形位移,mm。

由式(1)可以看出,若能求出工艺系统在切削力Fp作用的相应位置处的变形y,二者比值即可求出工艺系统刚度。切削力Fp一般通过刀杆位置的受力传感器很容易测出,而工艺系统的变形y是通过机床主轴、尾座、刀架三部件影响决定的机床变形和工件变形共同作用的。所以就需对机床变形和工件变形分别进行研究。

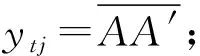

1.1 机床的变形

(2)

式中:L为工件长度;x为车刀作用点沿工件轴线长度方向的位置坐标。

考虑到刀架变形ydj与工件变形yx的方向相反,所以机床总的变形为:

yjc=yx+ydj

(3)

由刚度定义:

式中:ktj、kwz、kdj分别为主轴、尾座、刀架刚度。

将以上ytj、ywz、ydj及式(2)一起代入式(3)式中,可得机床总的变形为:

(4)

这说明随着切削力作用点位置x的变化,工艺系统的变形是变化的。显然工艺系统刚度也是随着切削力作用点位置x的变化而变化的。

1.2 工件的变形

一般情况下,普通卧式车床车削轴类工件时,工件的变形是肯定存在的。尤其是对于细长轴类工件,工件的变形对工艺系统刚度的影响就必须要考虑。根据材料力学可知,在基于工件材料为弹性材料的情况下,在刀具作用点位置x处,工件的变形yg为[5]:

(5)

式中:E为材料的弹性模量,N/mm2;I为工件的截面二次矩,mm4。

1.3 工艺系统的变形

机床变形和工件变形共同构成了工艺系统的变形:

(6)

1.4 工艺系统的刚度

确定了工艺系统的变形后,就可以根据刚度公式k=Fp/y确定工艺系统的刚度:

(7)

由此可知,在测得了车床主轴、刀架、尾座各部件的刚度,以及确定了工件材料和尺寸(即确定式(7)中的E、I、L)的情况下,就可按刀具作用点位置x值,求出工艺系统的刚度[1-4]。

2 工艺系统刚度的测定

由式(7)可以看出,要求出工艺系统刚度,必须首先求出主轴、刀架、尾座3个机床部件刚度。

2.1 机床部件刚度的测定

根据刚度公式k=Fp/y,只要测出机床相应部件在加载力Fp的作用下的相应位移y的数值即可求得,而测试数值一般分别通过力传感器和位移传感器读出。

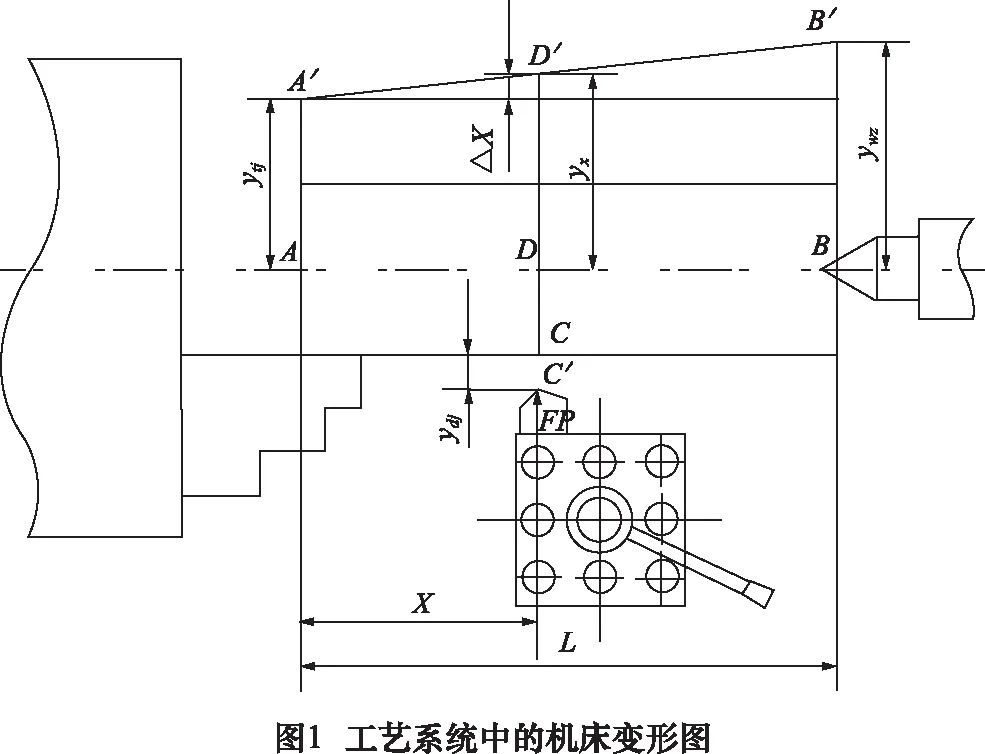

不同机床的机床部件刚度一般是不相同的。表1是对C616型普通车床的测定数据。

表1 C616型普通车床部件刚度测试数据表

加载力Fp/N03006009006003000主轴位移ytj/mm00.0270.0450.070.0570.0380.009刚度ktj/(N/mm)1111113333128571052678940刀架位移ydj/mm00.0060.02490.04180.03690.02290.004刚度kdj/(N/mm)50000240962153116260131000尾座位移ywz/mm00.0890.1680.24910.1880.110.004刚度kwz/(N/mm)337035713613319127270

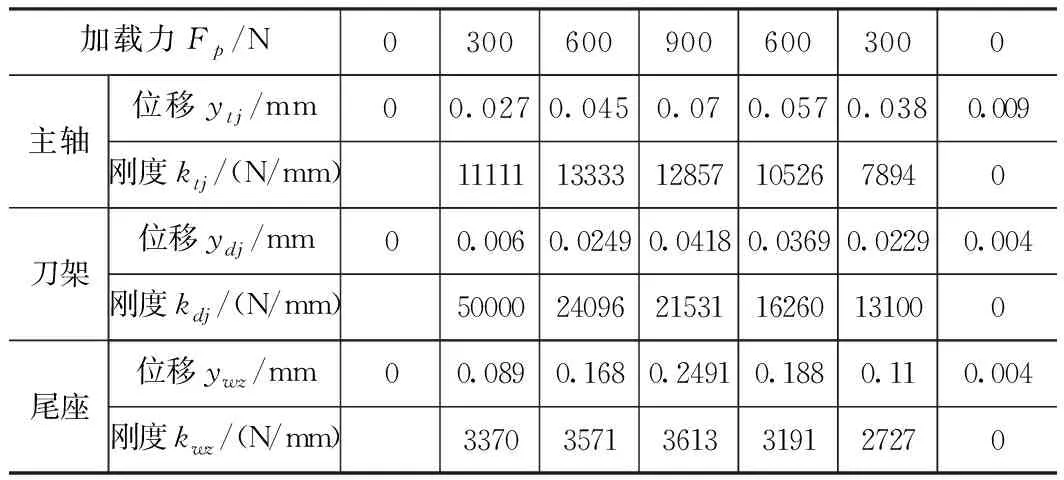

根据表1测定数据,分别绘制出主轴、刀架、尾座的刚度特性曲线,见图2。对结果分析:

(1)主轴、刀架、尾座三者刚度特性曲线共性是变形位移与加载力不是线性关系,反映三者的变形都不是弹性变形,意味着有一定的塑性变形。

(2)加载与卸载曲线不重合,两曲线包容的面积代表了加载-卸载过程中所损失的能量,主要是克服零件间的摩擦和塑性变形所做的功。

(3)卸载曲线不能回到原点,说明有残留变形。故伴随着有能量损失。

(4)由于刚度曲线不是线性的,是变量。一般情况下,取平均刚度,即最大和最小点连线的斜率来表达刚度。机床的3个部件平均刚度比较,刀架kdj=21 531 N/mm最大,主轴ktj=12 857 N/mm次之,尾座kwz=3 613 N/mm最小。

2.2 工艺系统刚度的理论计算

根据式(7),工艺系统的刚度在机床部件刚度Ktj,kwz,kdj确定的情况下,还与工件长度L、材质及截面相关参数E、I有关。假设在以上测定用的C616型卧式车床上通过卡盘和尾座顶尖装夹工件,工件参数:直径φd=28 mm,长度L=506 mm,45#钢。从而形成特定的工艺系统。可查得E=2×105N/mm2,I=π×d4/64=π×284/64。该特定工艺系统下的静刚度只与位置x有关。

当x=L/4时,代入式(7)可得

结果分析:

(1)以上公式计算数值中可以看出,系统刚度的4个影响因素主轴、刀架、尾座和工件,其中工件对工艺系统刚度影响最大。

当x=L/2时,代入式(7)可得

当x=3L/4时,代入公式(7)可得

(2)3个位置x处的刚度值对比,当x=L/4,即靠近主轴处刚度最大;当x=3L/4,即靠近尾座时刚度次之;当x=L/2,即位于细长轴工件正中间时,刚度最小。

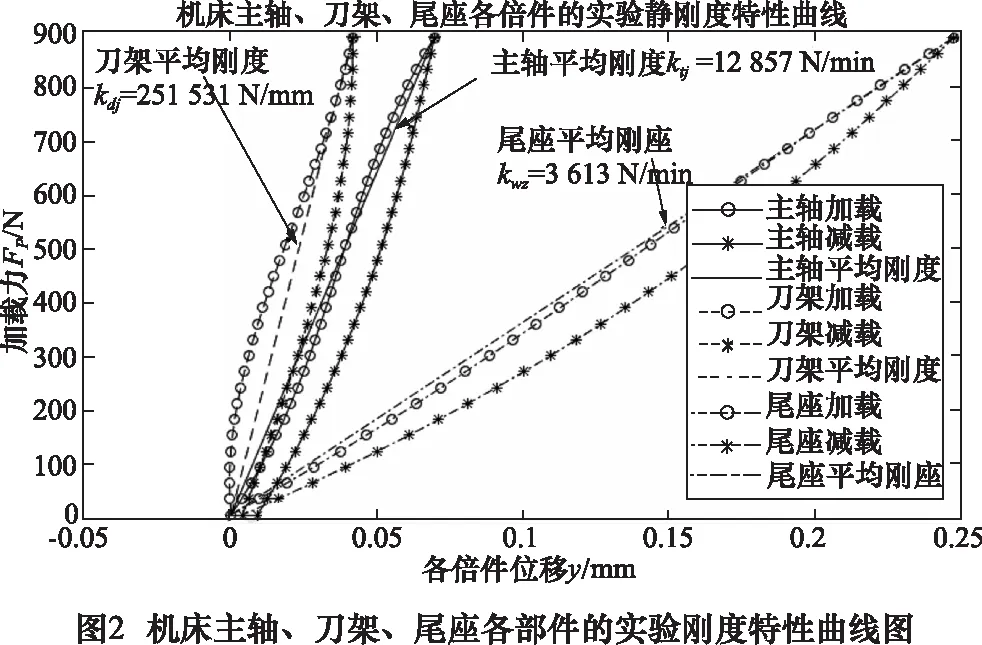

2.3 工艺系统刚度的实验测定

为了与计算的理论刚度进行对比分析,采用2.2节中的特定工艺系统实验模型进行测定。测定的位置同样选择L/4、L/2、3L/4三个位置。实验时,在相应位置处加载力Fp,并记录相应位置处刀具相对于工件的总位移y。因刀具ydj和工件yg的方向是相反的,所以二者的相对位移y=ydj+yg,然后再代入刚度公式k=Fp/y,即可得出不同位置处工艺系统的刚度。具体实验数据见表2。

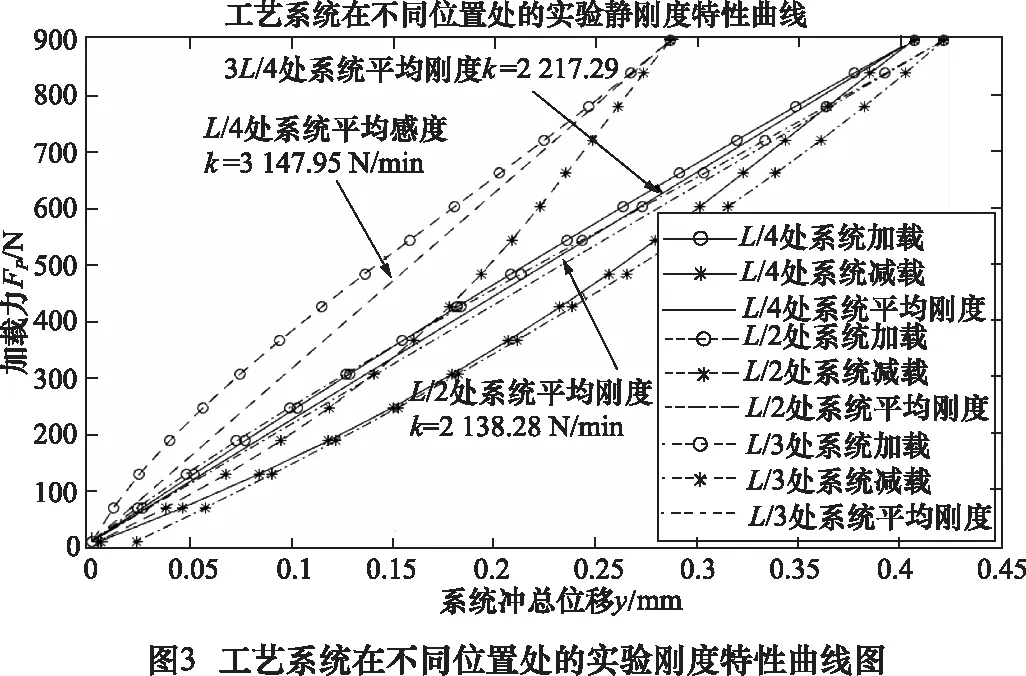

根据表2的实验数据,绘制出是3个位置处的实验刚度特性曲线,见图3。对结果分析:

(1)不同位置x处的刚度特性曲线的共性特点与2.1节中的机床各部件刚度曲线类似,具有类似的非线性关系、加载与卸载曲线不重合、卸载曲线不能回到原点等特点。

表2 工艺系统刚度在不同位置处的测试数据表

加载力Fp/N03006009006003000x=L/4刀架位移ydj/mm00.0050.023 90.041 80.036 90.021 90.003工件位移yg/mm00.0680.1550.244 10.1840.1170.027总位移y/mm00.0730.178 90.285 90.220 90.138 90.003刚度k/(N/mm)4 109.63 353.83 147.952 716.22 159.80x=L/2刀架位移ydj/mm00.0060.024 90.041 80.036 90.022 90.004工件位移yg/mm00.1190.247 10.379 10.277 10.1580.018总位移y/mm00.1250.2720.420 90.3140.180 90.022刚度k/(N/mm)2 4002 205.92 138.281 910.81 658.40x=L3/4刀架位移ydj/mm00.0080.024 90.043 80.036 90.022 90.004工件位移yg/mm00.1190.237 10.362 10.263 10.1550.018总位移y/mm00.1270.2620.405 90.30.177 90.004刚度k/(N/mm)2 362.22 290.12 217.292 0001 686.30

3 分析说明

将2.2节中理论值和2.3节中的实验测定值比较,见表3。

表3 工艺系统刚度的理论值和实验值的数据对比标表

序号位置x系统刚度/(N/mm)理论值kl实验值ks理论值与实验值的差值△k/(N/mm)△k×100%/实验值备注1L/42 784.93 147.95363.0511.53%2L/21 717.122 138.28421.1619.70%3L3/42 180.632 217.2936.661.65%

(1)在表3中,虽然在同一位置x处,理论值和实验值的具体数据上有一定的差别,但两种方法各自测定工艺系统不同位置x处的刚度对比的结论是相同的。从而相互印证了理论法和实验法的数据可行,方法可靠,可以为研究工艺系统刚度提供具体操作方法。

(2)在“1 工艺系统刚度的理论公式”推导过程中可以看出,基于理论的刚度公式k=Fp/y,其使用前提是研究对象在力Fp作用下发生的是弹性变形,同时在推导机床变形及采用的工件变形公式,都是基于研究对象发生的是弹性变形。所以在2.2节中计算的工艺系统刚度的理论值是以工艺系统发生的是弹性变形为基础的。

(3)在以上测定机床部件及工艺系统的数据表及刚度特性曲线中可以看出,工艺系统在受力情况下是有非弹性变形因素影响的。所以实验测定的系统刚度值是基于系统受力情况下发生的是弹性变形和非弹性变形的综合变形。

(4)对比表3中任意位置x处的理论值和实验值,发现实验值都比理论值大。根据刚度公式k=Fp/y并结合以上分析,在相同受力情况下,实验值基于的综合变形要比理论值基于的纯粹的弹性变形要小。

(5)表3中可以看出,理论值和实验值的差值与实验值的占比,最大不超过20%。因非弹性变形的较复杂,理论值和实验值的差值及占比无规律性。非弹性变形对系统刚度有一定影响,但影响不是很大。在大多数情况下,可以以系统的弹性变形为基础,依据系统刚度理论公式估算系统刚度。而要获得比较准确的刚度值,目前一般还是要采用实验的方法。

(6)另外需要说明的是,以上工艺系统刚度测定中,无论是对机床部件还是工艺系统,也无论是理论方法还是实验方法,都是用静态的力、位移等数值近似地模拟机床动态工作状态下的相应数值,所以以上所测定的刚度其实是静刚度。

4 结语

本文通过对基于普通卧式车床的工艺系统进行分析,针对特定的工艺系统的刚度进行了理论计算和实验测定,从而为研究普通车床工艺系统提供了具体的理论和实验操作方法。对刚度测定结果分析,说明工艺系统刚度其实是工艺系统的弹性变形和非弹性变形综合作用的,从而为进一步研究工艺系统刚度提供了思路和方向。