微织构刀具研究现状*

冯新敏 裴 泽 胡景姝 计亚坤

(哈尔滨理工大学 “高效切削及刀具”国家地方联合工程重点实验室, 黑龙江 哈尔滨 150080)

随着制造业的发展,越来越多新要求新理念被提出;在机械制造领域,金属加工的精密化以及制造过程的绿色化使得对切削刀具的发展和改造不断进行。近些年来,随着仿生非光滑表面技术的研究与发展,将仿生减磨表面应用到金属的切削过程当中,使新型刀具具有较传统刀具所不具备的新的特性,已经成为新型刀具开发领域的一个重要方向。这种刀具被人们称为微织构刀具。

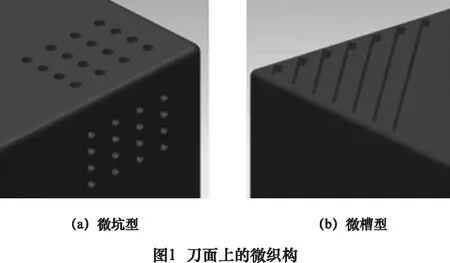

所谓表面织构,是指通过电沉积、电火花、激光加工、光刻加工等方法在表面加工出不同几何参数和分布特征的微凹坑、微沟槽等阵列结构[1](如图1)。这种加工在刀具前刀面刀-屑摩擦界面的非光滑结构对金属切削加工产生许多积极作用。

微织构刀具目前还处在研究阶段,但其已经展现出许多优秀的特性;诸如良好的减磨性能,刀面的抗粘结性和抗磨损性,加工时可减小切削力,显著降低切削温度等等。国内外的相关研究不在少数,美欧日等发达国家和地区相继开展了研究,国内各高校及科研院所也建立了相关课题。总之,微织构刀具的研究仍然是未来一段时间的重心。本文将从微织构刀具切削性能、加工方式、分布方式、强度以及润滑等方面进行分析梳理。

1 微织构对切削性能的影响

传统刀具在切削过程中前刀面与切屑挤压和摩擦,并产生大量热量,切削温度高;这样的刀片磨损快切削效率低。研究表明微织构刀具在金属切削加工过程中可以减小刀-屑接触面摩擦系数,减小摩擦力,降低切削温度,减小切削力,刀面抗粘结抗磨损等作用,可用于加工难加工金属[27],提高刀具切削性能。

1.1 微织构对刀具摩擦和磨损的影响

南京航空航天大学王震等[3]为研究微织构刀具的减磨性能,在WC-Co硬质合金材料表面制作出直径100 μm、深度20 μm、间距200 μm的微坑阵列,与Ti6Al4V钛合金构成摩擦副,在微量润滑条件下进行摩擦磨损实验;结果显示微织构刀具对硬质合金表面摩擦性能有改进作用。华南理工大学刘欣等[4]将织构刀具与无织构刀具做对比试验,对比了两种刀具的磨损形貌发现无论干切削还是有切削液,微织构刀具的前刀面粘结都明显少于同条件下的无织构刀具(如图2)。英国曼彻斯特大学Anis Fatima 与 Paul T. Mativenga[5]在硬质合金车刀的前刀面和后刀面都加工出槽型微织构;并用它在干切削条件下对AISI 4140钢正交切削实验。结果显示,在切削时与无织构刀具相比前后刀面减小摩擦系数17%、 18%;前刀面的粘合接触面积显著减小。日本大阪大学Tatsuya Sugihara与 Toshiyuki Enomoto[6]在硬质合金铣刀的前刀面和侧刀面加工微织构以研究微织构与刀具耐磨性的关系;分别在湿切削和干切削条件下铣削中碳钢,与无织构刀具做对比实验;结果显示,在湿切削和干切削条件下,平行于切削刃的槽型微织构都能构减小刀面上月牙洼磨损,降低月牙洼磨损的最大深度减小摩擦提高刀具切削性能。Kümmel Johannes 与Braun Daniel等人[7]用激光在硬质合金刀具的前刀面加工微坑微织构和微槽微织构,以降低刀具切削1045钢时的粘附性,同时增加切削刃的稳定性。

1.2 微织构对切削力的影响

山东大学姜超等[8]在WC硬质合金表面使用AlCrN涂层,然后在已涂层的刀具前刀面加工微槽型微织构;在润滑液条件下对奥氏体沉淀硬化不锈钢进行切削实验,并与同等工况下的无织构刀具做对比;实验结果表明,在切削力方面微槽织构刀具较无织构刀具有显著减小;其中轴向力减小10%~15%,径向力减小8%~15%,主切削力减小10%~20%。切削温度降低5%~15%,刀-屑摩擦因数减小5%~15%。华南理工大学刘欣、李元元[4]使用WC硬质合金刀具在前刀面加工出平行于主切削刃的微织构槽,微槽深度约80 μm、宽度约40 μm、槽间距100 μm、距离切削刃100 μm,在干切削条件切削Ti6Al4V钛合金,并与相同的无织构刀具做对比实验,实验结果表明表面微织构能够在一定程度上减小切削力;而使用切削液时能进一步减小微织构刀具切削Ti6Al4V钛合金的切削力,而切削液对无织构刀具的切削力减小作用有限。北方工业大学徐明刚团队[9-10]利用DEFORM-3D软件进行金属干切削仿真;其刀具材料设定为YG8硬质合金,切削材料设定为606铝合金,仿真结果显示微织构刀具在切削过程中切削力和摩擦力都比无织构刀具小,并且进行了实验加以验证,实验结果与仿真结果相符。哈尔滨理工大学杨树财团队[11]将微织构应用到球头铣刀表面,并做出微织构球头铣刀加工钛合金的有限元仿真,结果在干切削条件下, 微织构刀具在切削过程中切削力减小 16%, 切削温度降低 13%, 磨损深度值是普通刀具的25%,可以延长刀具寿命。

1.3 微织构对切削温度影响

刘欣等[4]发现微织构刀具显著降低切削温度,微织构的加入有助于切削热量更快消散。山东大学邓建新等[12]在硬质合金刀具添加微织构的基础上又在刀具中嵌入振荡热管;在切削过程中振荡热管具有良好的导热性能而加快切削温度的导出,并最终实现进一步的降低切削温度。

此外,山东大学邓建新团队[13-15]还将微织构应用在陶瓷刀具上面;研究微织构对陶瓷刀具切削性能的影响。他们使用有限元软件进行陶瓷刀具对45淬火钢的切削模拟仿真;得出置入合理微织构参数可以减小切削力,减小摩擦以及切削温度。并制备出了微织构陶瓷刀具进行实验,实验验证了仿真当中微织构对陶瓷刀具切削性能影响的结果。

2 微织构刀具的加工方式

微织构的加工方法有多种;主要有激光加工、磨削加工、电火花加工、离子束加工等。纵观近几年的国内外相关文献,微织构的加工以激光加工为大多数,磨削加工以及电火花加工偶有提及。微织构目前尚在研究当中,其加工方法没有标准可依据,一切皆以最终效果为准。

2.1 激光加工微织构

南京航空航天大学苏永生等[16]用YLP光纤激光器在硬质合金刀具表面加工微织构微坑与微织构微槽,并分别研究了脉冲频率、输出功率、离焦量等不同工艺参数对微织构形貌的影响;得到功率的增加微槽宽度和微坑直径都有增加的趋势;脉冲频率的增加微槽宽度和微坑直径都有减小的趋势;离焦量对微沟槽底部形貌和质量影较大,当离焦量在-1~-1.4 mm时,在沟槽底部获得了深度更加均匀和光滑的形貌和质量。该团队还研究了YLP光纤激光器在在聚晶金刚石刀具表面加工微织构[17]。江苏大学谢勇[18]使用Nd:YAG固体激光器在WC硬质合金刀具表面加工微织构,研究不同参数对刀具表面微织构的形貌影响。华南理工大学刘欣[4]分别在WC-10Ni3Al硬质合金刀具与YG8硬质合金刀具上用激光加工微织构槽,作对比实验;实验采用单因素法,保持其他参数不变对激光器功率进行调整,研究不同激光功率下,微织构的形貌及三维参数;研究可知:对WC-10Ni3Al而言激光功率为10 W时微织构已经开始形成,YG8表面微织构功率为14 W时依然不完整(如图3),研究激光功率对微织构宽深比的影响并分析了机理,最终得到两种刀具在研究范围内看最优功率,即WC-10Ni3Al的最优功率为14 W时其表面微织构已经完整形成且在实验功率范围内的最大宽深比; YG8的功率达到20W时微织构完整且有最大宽深比。长春理工大学于占江等[19]使用激光打标机将打标速度与打标次数作为定量,激光功率作为变量研究在合金刀具上槽宽d、槽深h、脊宽L的尺寸关系,用同样方法将打标次数设为变量,其他设为定量,研究打标次数与尺寸的关系。

Sasi Roshan与Kanmani Subbu S[20]使用Nd:YAG激光器在硬质合金刀具上加工微坑织构,研究激光参数如波长和注量对单个凹坑尺寸形貌的影响;实验表明,使用波长355 nm的低注量可以获得极少飞溅的均匀圆形凹坑。Khan 等人[21]使用激光对合金刀具置入微织构,并研究了参数对微织构的影响。Obikawa[22]用激光在硬质合金刀面加工出多种分布微织构,并在织构表面涂覆类金刚石薄膜。

山东大学邓建新团队[14-15,23-25]在Al2O3/TiC 陶瓷刀具上利用激光加工微织构与纳织构;他们用Nd:YAG固体激光打标机在刀具表面加工微槽织构,确定电流、扫描速度、频率次数对织构尺寸的影响,最终确定了一组合理参数:电流18~20 A,扫描速度4~6 mm/s,频率5~8 kHz,扫描次数1~3次;还用同样的方法研究加工纳织构的激光加工参数,确定能量1.75~2 μJ,速度500~800 μm/s,扫描次数1~3次的最终合理加工参数。广东工业大学魏昕等[26-27]不仅研究各个激光参数,还使用不同种类的激光设备(紫外激光器与光纤激光器)作对比,确定对微织构尺寸的影响。

2.2 磨削加工微织构

北京理工大学陈碧冲等[28]及华南理工大学谢晋[2]采用磨削加工的方法加工微织构,以V型金刚石砂轮在车刀前刀面上进行微槽加工(如图4),分析磨削加工的特点;相较与激光加工的方法,这种磨削加工的方法成本较低,加工效率更高,加工出的微织构形貌更平整且光滑,加工质量更高。

2.3 其他形式加工微织构

山东大学宋文龙[27]使用微细电火花加工试验机在YG8硬质合金刀面上加工出直径为0.35 mm、深度为1 mm的微孔织构。D Arulkirubakaran[30]采用电火花线切割在硬质合金刀具表面加工出了微槽型织构。英国 Chang W L[1]采用离子束加工技术在微铣刀前刀面分别加工出与主切削刃平行、成45°夹角和垂直的微沟槽刀具,其中微沟槽宽度为 4.5μm,深度为 7.5 μm,间距为 4.5 μm。

3 微织构的分布方式及参数

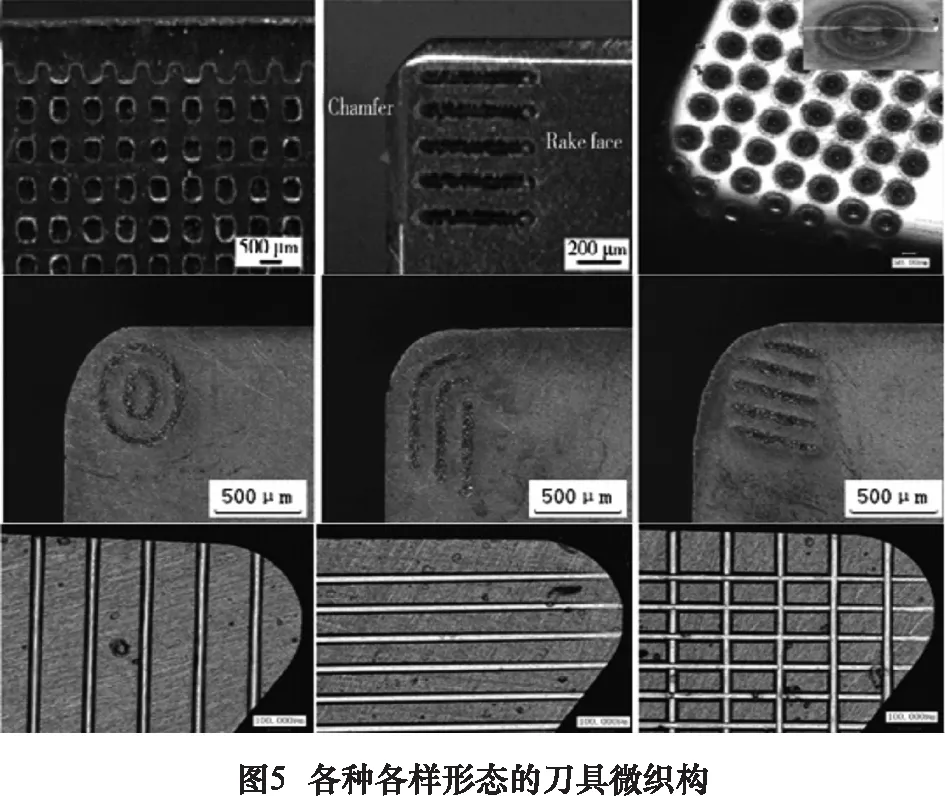

在目前的研究中,刀具表面加工的微织构多种多样(如图5),综合来看研究最多的是两大类:微坑织构、微槽织构。关于微织构的分布方式及形貌参数的研究主要依靠先期的有限元仿真分析,利用仿真得出最优的分布方式及微织构几何参数,再加工出来做实验以对仿真结果进行验证。

山东大学亓婷等[31]提出5种不同形貌微织构:斜纹状微织构(方向不同两种)、椭圆状微织构、网格状微织构、平行于切削刃条纹状微织构;和矩形截面、三角形截面两种微织构截面建立三维模型进行有限元分析,结果显示:三角型截面刀具在减小应力集中方面好;椭圆状微织构、平行于条纹状微织构对切削力有降低作用,由此模拟出两种形貌微织构最优几何参数。得到微织构自润滑刀具可以减小切削力,并降低刀具切削刃上温度。试验结果表明:微织构刀具三向切削力较普通车刀均有所减小,椭圆织构刀具各向切削力最小,切削力减小10%~15%,平行织构刀具减小5%~12%。椭圆织构刀具对切削温度的降低最显著,较普通车刀降低 5%~15%;平行织构刀具较普通车刀温度降低 5%~10%。湘潭大学龙远强[32]在硬质合金刀具上设计出3种微织构类型:圆弧型、箭头型、星型;截面皆为倒三角形;对其进行了有限元仿真,结果显示不仅微织构形貌会对刀具性能产生影响,微槽与切削刃距离、微槽之间的间距都会对刀具性能产生影响。北方工业大学徐明刚等[33]用DEFORM-3D软件模拟YG8硬质合金刀具干切削铝合金;刀具分为微坑、微槽、无织构3种;仿真得出随着微织构的加入切削区域应力状态、切削力和切削温度都发生改变,如果没有润滑,则槽型微织构具有比凹坑微织构更好的散热性,刀具磨损更小。陈碧冲[28]在硬质合金刀具上设计了3种槽型微织构形貌:平行切削刃槽型、垂直切削刃槽型、二者综合的交叉槽型,通过有限元仿真,得到在干切削条件下,与无织构刀具相比,平行切削刃槽型和交叉槽型增大了切削力,垂直切削刃槽型减小了切削力,刀具表面温度也降低。于占江[19]将微织构分为5种形式:微坑阵列型、平行主切削刃槽型、垂直主切削刃槽型、与主切削刃成45°槽型与无织构刀具做对比实验;使用硬质合金刀具高速微切削304不锈钢,实验结果显示微坑织构和平行于主切削刃微槽织构很大程度上减小刀屑接触长度和宽度,垂直于主切削刃微槽织构和与主切削刃成45°微槽织构也一定程度减小刀屑接触区长度,但效果不明显。另外,4种微织构刀具中微坑阵列织构和平行于主切削刃微槽织构减磨效果较好,平均摩擦因数为0.09,其次是垂直于主切削刃的微槽织构,减摩最差的是与主切削刃成45°的微槽结构。

国外同样对微织构的分布开展许多研究。Kawasegi N和Sugimori H[34]在硬质合金刀具上加工出微织构槽和纳织构槽;并发现沟槽的分布方向对刀具的切削性能有直接影响,沟槽垂直于切屑运动方向的刀具最好。D Arulkirubakaran,V Senthilkumar, S Dinesh[30]在硬质合金刀具上加工不同微织构图案:平行于切削刃微槽、垂直于切削刃微槽、交叉织构,并分别加工钛合金;结果显示相同涂层条件下垂直切削刃纹理刀具对钛合金的加工效果最好,切削力最小,摩擦系数最小。Varun Sharma、Pulak M Pandey[35]使用正交法,即各组参数交互作用研究纹理图案尺寸变化对切削力的影响,找出最优的一组参数,使刀具在加工时切削力最小。

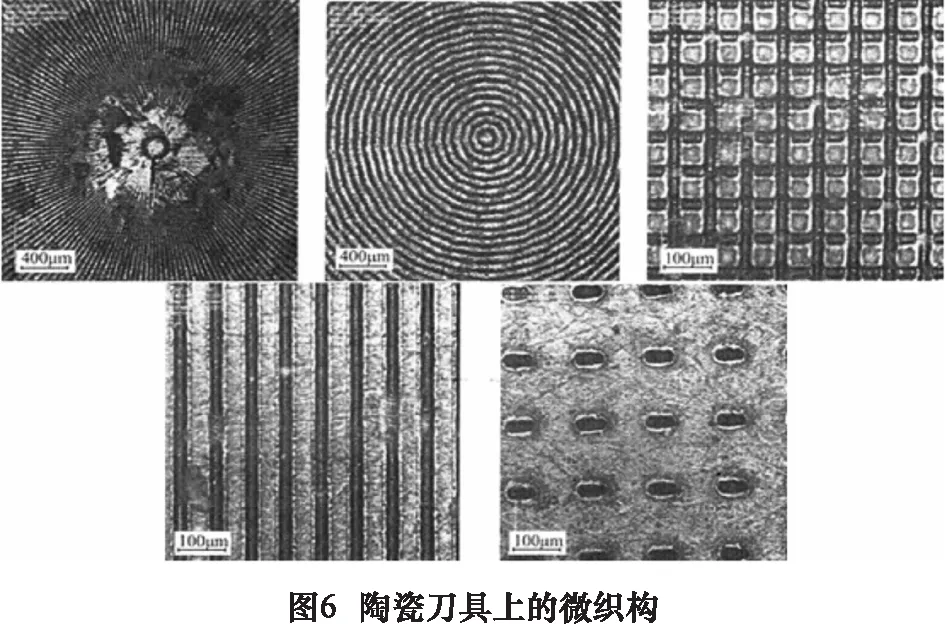

刘泽宇[26]分别在Al2O3/TiC 陶瓷刀具上设计了5种微织构形式:放射状(对磨副方向与微沟槽方向垂直)、同心圆、交叉状、条纹状和微坑状(如图6);分别进行摩擦磨损实验,得到微织构沟槽方向对刀具表面摩擦系数有一定影响,放射状微织构即微织构沟槽方向垂直于摩擦运动方向时,刀具摩擦系数最小,并且表面未加工区域较为平整,微织构的存在提高了刀具的耐磨性,微织构间距过小或过大均加剧刀具表面的磨损,微织构宽度的增加,刀具表面平均摩擦系数增大,表面磨损情况加剧。冯秀亭[15]专门研究垂直于切屑流动方向且截面为三角形的条纹织构,在Al2O3/TiC 陶瓷刀具上的应用效果;通过有限元仿真发现:织构宽度大到一定程度时会产生二次切削现象;织构宽度较小时切削力也较小,当宽度过大时切削力会超过无织构刀具;织构间距小时刀具切削力也小,因为刀屑接触区域内作用的织构个数多,摩擦力、切削热都较低;织构的深度对切削力的影响不大;通过实验验证了仿真的结论。

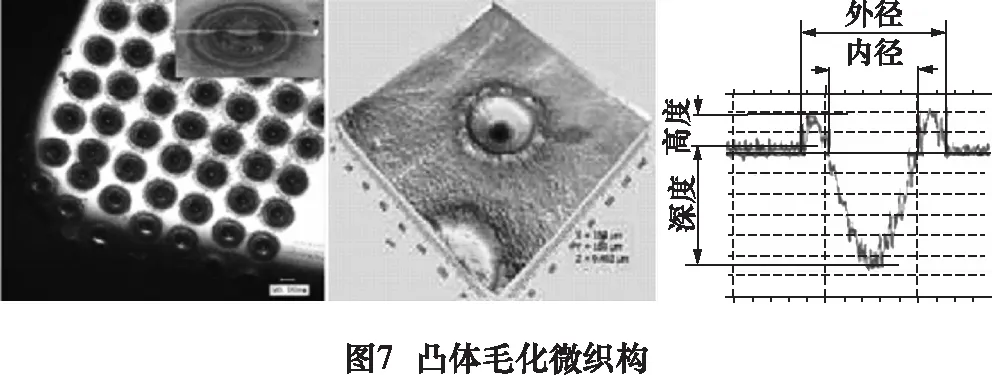

目前的微织构设计无论是微坑织构还是微槽织构都属于内凹型织构,而外凸型织构研究极少;江苏大学研究团队[36-37]创新地利用激光毛化技术,在刀具前刀面加工出微凸体(图7);并通过实验测试刀具切削性能:此刀具拥有较凹型微织构更小的摩擦系数,刀屑接触面积更小,切削力波动更小,显示出不错的切削性能。

4 微织构对刀具强度影响

微织构的置入是否对刀具强度产生影响?如果产生影响将会是什么样的影响?研究者们利用有限元仿真模拟做了很多研究。

马小林等[38]用有限元软件ANSYS/ Workbench分析不同纹理对刀具的影响,包括微坑型织构、凸包型织构、微槽型织构,刀具类型设定为硬质合金刀具;得到微织构放置在切削刀具表面上会对刀具产生一定影响。微坑型织构对刀具影响最大,Vonmiss等效应力增加26.8%,微槽型织构对刀具影响较小Vonmiss应力增加11.2%;3种纹理对刀具尖端变形具有相似影响;综合来看,微织构对刀具强度影响较小。华中科技大学陈琛[39]研究硬质合金刀具切削钛合金,设计平行切削刃微槽织构、垂直切削刃微槽织构、微坑织构,与无织构刀具作对比有限元分析,以研究微织构对刀具强度影响 ,微坑的置入对刀片强度的影响最小,具有最好的结构强度,而沟槽的置入虽然对强度的影响较大,但仍然远小于允许的断裂极限。因此,微织构的置入对刀片强度有一定影响,但仍然是可行的。Lei S T等人[40]用有限元分析得出微坑织构的置入对刀具强度并无太大影响。

南京航空航天大学戚宝运[41]对微坑和微沟槽阵列结构,通过有限元软件 ABAQUS 对表面织构刀具的结构强度进行仿真。仿真显示:微织构的置入在一定程度上增大了刀具内应力;当微织构的布局靠近切削刃时对切削刃的强度产生较大影响,尤其是微沟槽,应该远离切削刃。冯秀亭[15]用有限元模拟仿真微织构陶瓷刀具切削性能时发现:无织构刀具最大拉应力和最大压应力位置都在前刀面上,刀尖破损比较严重;微织构的置入使得刀具应力集中的位置远离刀尖,织构间距变化对刀具应力形态影响不大,深度变化对应力分布变化不大,但对最大应力大小影响较大。亓婷[31]通过有限元仿真得出:微织构存在改变了刀具应力分布方式,普通车刀最大应力在刀尖处,微织构刀具最大应力出现在微织构边缘处,离脆弱的刀尖部位相对较远,说明刀具前刀面加工微织构有利于减小刀尖圆弧危险点应力集中现象。

5 微织构刀具的润滑

刀具的润滑本身具有减磨、降温、延长刀具寿命的作用,置入微织构的目的与刀具润滑相似,即也具有减磨降温增加切削效率的作用。研究表明,相比于普通刀具,微织构刀具在干磨削条件下具有减磨擦、抗磨损的效果,但效果有限;而在润滑条件下,微织构刀具的特点可以更好地发挥。

戚宝运[42]在YG8硬质合金刀具上加工出微槽织构,槽型方向垂直与切屑流动方向;分别在微量润滑(MQL)和低温微量润滑(CMQL)条件下切削钛合金与无织构刀具作对比;实验结果显示:低温微量润滑(CMQL)在平均摩擦系数、切削力和切削温度3项数据上都是最小,微量润滑(MQL)次之。文章分析认为微织构刀具润滑后效果更好的原因是相对于光滑表面,微沟槽表面可以吸附并存储更多的润滑油,在刀屑之间形成润滑膜,在一定程度上再次减小了刀屑之间的直接接触面积。湘潭大学[43-44]在硬质合金刀具的前刀面加工出微槽型织构,在织构中加入固体润滑剂MoS2制成微织构自润滑刀具,使用微织构自润滑刀具、 微织构刀具以及传统硬质合金刀具分别对不锈钢进行干切削试验, 结果表明在切削力切削温度抗磨损性上微织构刀具的切削性能较传统刀具有较大提升,微织构自润滑刀具较微织构刀具有进一步提升。邓建新团队[23-25]研究了陶瓷微织构自润滑刀具,探究陶瓷刀片在微织构和固体自润滑双重作用下的切削性能。

Tatsuya Sugihara与Toshiyuki Enomoto[6]研究硬质合金表面月牙洼磨损时发现:在湿切削条件下,相较于无织构刀具平行切削刃的微织构刀具月牙洼磨损的最大磨损深度明显减小,从9 μm减小到3 μm;而在干切削条件下,最大深度略微减小;通过比较发现湿切割磨损系数远小于干切割。Davi Neves和Anselmo Eduardo Diniz[45]先在刀具表面加工微织构,而后涂覆PVD涂层,结果发现,微织构可以使涂层保持时间更长,产生良性作用,从而延长刀具寿命。Kawasegi Noritaka和 Sugimori Hiroshi[46]研究在各种条件下微织构刀具切削铝合金实验时发现有切削液条件下织构刀具效果较好,当DLC涂覆以后切削力进一步减小。T Enomoto与T Sugihara[47]发现铣削铝合金时干切削条件微织构刀具与普通刀具抗粘附性相近,而湿切削条件下微织构刀具具有优异的抗粘附性,可见切削液对织构刀具抗粘附性至关重要。

6 结语

(1)在刀具前刀面置入适当形式的微织构可以减小切削力、减小刀-屑之间摩擦系数、促进断屑、降低摩擦力、减小切削温度、增强刀具抗磨损性、抗粘结性,增加刀具使用寿命;微织构作用机理为:微织构置入在前刀面刀-屑接触区域,通过制造微织构减小了刀-屑接触面积,进而减小刀-屑之间摩擦力、切削力、刀具粘结也会随之减弱;切屑卷曲增加,促进断屑;摩擦减小,刀具磨损随之减缓。

(2)目前硬质合金刀具和陶瓷刀具微织构的加工方式以激光加工为主,激光加工属于非接触加工,可以通过调整加工参数以获得不同尺寸微织构;但激光加工效率低,成本较高,加工的微织构表面不如磨削光滑整齐;其他加工方法如磨削加工、离子束加工各有优缺点,但研究不多。

(3)微织构的分布在与切屑流动方向垂直时效果最好;微织构的尺寸要适当,过小截面尺寸效果不明显,过大截面尺寸会引起二次切削起相反作用;三角形截面效果好;微坑织构与微槽织构在不同条件下各有优劣。

(4)微织构会对刀具强度产生一定影响;织构的置入会增加刀具最大应力,但仍远小于材料的允许的断裂极限;虽然微织构会增加刀具应力,但随着微织构的置入,原来在刀尖和切削刃周围的高应力区域转移到微织构边缘区域。总体来说,合理的微织构对刀具强度没有太大影响。

(5)微织构刀具同样需要润滑,润滑后微织构刀具的切削效果更好;在如今强调绿色加工的情况下,微织构刀具的润滑研究正向微量润滑、自润滑方向发展。