传统机械加工中切削液减量技术的研究*

裴宏杰 刘成石 付坤鹏 王贵成

(江苏大学精密工程研究所,江苏 镇江 212013)

切削液在机械加工中的主要功用为冷却、润滑、清洗和防锈[1]。由于切削液在排放前必须进行处理以达到环保要求,使得在工件总加工成本当中,切削液费用成本超过了刀具。

我国目前各类机床保有总量为700万台左右,保守估计其中的50%使用切削液,并按每台机床平均每月消耗切削液80 dm3估算,每年切削液的消耗总量的估计值即为336万m3[2]。当前企业机械加工所采用的冷却方式,基本上都是采用传统的大量浇注切削液进行,规模大的企业采用中央供液系统,小一点的企业采用单机供给。要在不降低工件加工质量基础上,实现机械加工过程中的节能减排,减少切削液用量,可以采用的措施主要有两种:

一个办法是采用绿色切削新技术,如MQL加工[3-5]、冷风加工[6]等,这需要企业新购装备或者改造设备,投资较大。或者关掉切削液,采用干切削技术[3],但受到刀具磨损、加工质量及机床变形等因素的限制。

另一个办法是采用传统大量浇注切削液的减量技术,这个技术的实施,对所用加工机床不需要改造或者局部简单改造,分析其冷却润滑机理,对喷射位置、喷射速度等参数进行优化,可降低切削液的用量。

当前对MQL等绿色切削研究的较多,对大量保有的浇注式冷却装置的机床,如何减少切削液的用量的研究鲜见。本文仅从喷射参数的角度探讨切削液减量的可行性,针对当前的机床装备条件下,对供液装置进行局部简单改造,在合适位置下进行浇注,保证加工质量基础上,减小切削液用量进行了研究,对企业生产具有参考意义。

1 喷射参数对切削液用量的分析

1.1 切削液减量的可行性

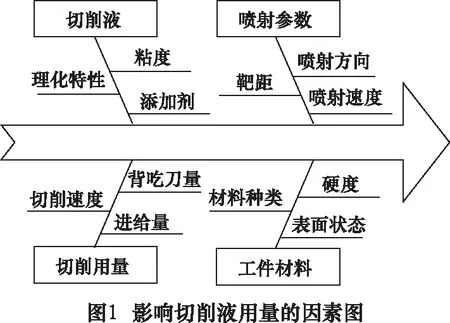

在机械加工中,影响切削液用量的因素,包括切削用量、工件材料、切削液和喷射参数等,如图1所示。传统大量浇注切削液时,到达切削变形区的路径,一般认为有4个方向,如图2所示A、B、C、D。不管从哪里渗入,能够进入变形区的切削液的量都很少。

在大量浇注切削液时,一方面受到切屑阻挡及刀具或工件的高速运动的离心力,使得大部分切削液向四周飞溅,并不能够靠近和接触刀具、工件和切屑的表面。另一方面,由于切削区表面的高温,产生膜态沸腾[7],在切削液和基体表面形成切削液蒸汽膜,此蒸汽膜又阻碍了低速切削液进入变形区,最终只有少量切削液进入,起到冷却润滑作用。

所以,通过采用定向喷射,以能够穿越膜态沸腾和高速旋转离心力的喷射速度,完全可以减少切削液的用量。

1.2 喷射方向的选择

如图2所示,切削液沿A方向渗入,需要突破第二变形区,而在第二变形区,切屑沿前刀面排出,正压力很大,切屑甚至粘接在前刀面,摩擦与挤压剧烈,产生大量热量,温度极高。切屑不断地与前刀面粘结撕扯,一般压力和流速的切削液逆着切屑流出方向很难渗透进去,只能在表层起冷却作用,因此效果较差;C方向为从外部喷射到第一变形区,切削层金属在第一变形区产生剪切滑移为主的塑性变形,表面可能产生极小缝隙,但在高压和高温条件下,使得渗透十分有限;同样从D方向从侧面也很难渗透进入变形区。而B方向为沿刀具后刀面方向喷射到第三变形区。一般刀具都有后角,过渡表面与后刀面之间形成楔形缝隙,切削液能够比较容易地渗透靠近第三变形区。刀具与工件之间的相对运动产生“抽吸”现象,在楔形区产生负压[8],而且加工表面会有微型沟槽,形成毛细管[9],同时相对于第一变形区和第二变形区,压力和温度较低,从而比较容易进入到第三变形区。另外,第三变形区对加工质量影响较大,切削液的润滑作用,可以有效减小切削力,减小表面粗糙度值。根据相关研究[9-10],主后刀面是最佳喷射途径。

1.3 喷嘴靶距的确定

靶距是影响冷却润滑效果的一个重要因素[10-11]。切削液以一定的速度离开喷嘴后,液流在空气中受重力、空气阻力的综合作用,其动能将逐渐减小。因此增加靶距即增加了切削液的动能损耗,减小了液流的速度,从而减弱了切削液的渗透作用;另外靶距增大,切削液的径向分布范围增加,会有大量切削液处于变形区以外,不能起到作用,因而靶距不能太大。另外,如果靶距太小,切削液的径向分布范围太小,不足以覆盖变形区。因此,存在一个最佳靶距。

2 试验条件和参数

实验设备采用德国Spinner公司生产的SB-CNC超精密数控车床,测力系统采用瑞士奇士乐公司的Kistler9293A三向动态压电式测力仪以及相应的数据采集与处理系统;表面质量测量采用日本三丰公司生产的MITUTOYO SJ201粗糙度仪,刀具采用Sandvik 公司生产的CoroTurn 107车刀片(SCMT09T304-PF 4225)。

切削液采用MASTER TRIM C270全合成切削液,混合体积比例5%,对正火态45钢进行精密车削试验。所采用的实验参数如表1所示。

表1 切削实验参数

项目名称参数刀具角度CoroTurn 107 车刀片αo=0呝,γo=7呝,κr=75呝,κ'r=15呝,λ=0呝切削用量切削速度v/(m/min)179,269,358,448,537进给量f/(mm/r)0.02,0.03,0.04,0.05,0.06切削深度ap/mm0.3

为了改变切削液用量,设计了A、B、C、D、E五种喷嘴,结构如图3所示,相关参数如表2所示。

实验设计为变流量速度,射流速度为300 m/min。A、B、C、D、E喷嘴对应的切削液流量如表2所示。

表2 喷嘴结构及喷射参数

项目参数喷嘴A喷嘴B喷嘴C喷嘴D喷嘴E喷嘴结构直径ϕ2/mm53.532.52直径ϕ1/mm64.543.53直径ϕ3/mm11高度h1/mm5高度h2/mm8高度h3/mm5高度h4/mm18螺纹M1/mm10长度L/mm12喷射参数喷射方向主后刀面喷射靶距/mm20流量/(L/min)5.92.92.121.471.14

喷射方向,选定为主后刀面。靶距,根据前期研究[10],确定为20 mm。

3 结果和讨论

3.1 切削液流量对切削力的影响

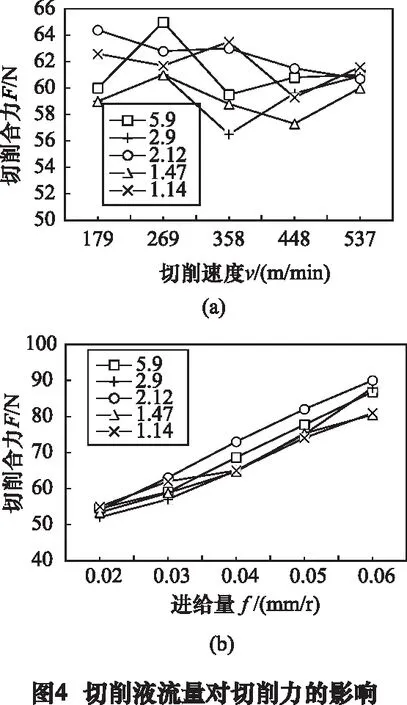

图4a为5种切削液流量下切削合力F随切削速度v的变化(背吃刀量ap为0.3 mm,进给量f为0.03 mm/r,靶距为20 mm,喷射位置为主后刀面)。由图可知,总体来说,切削力随切削速度的增大而逐渐减小。因为随着切削速度的增大,切削变形减小,而且切削速度增大,切削温度会上升,改变材料的流动特性。与最大流量5.9 L/min的切削力相比,其他4种不同流量下的切削力差距都较小,最大差距是在179 m/min时,流量2.12 L/min切削力为64.4 N(流量5.9 L/min的切削力为60 N),相差4.4 N,为7.3%。不同流量切削力差距最小为在537 m/min时,最大为1.14 L/min的61.6 N,最小为1.47 L/min的60 N,相差为1.6 N;相差最大在358 m/min时,最大为1.14 L/min的63.5 N,最小为2.9 L/min的56.5 N,相差为7 N。其中2.9 L/min和1.47 L/min流量的切削力总体小于5.9 L/min的切削力。

图4b为5种切削液流量下切削合力F随进给量f的变化(背吃刀量ap为0.3 mm,切削速度v为358 m/min,靶距为20 mm,喷射位置为主后刀面)。由图可知,切削力随进给量的增大而增大,基本是呈线性增长。随着进给量增大,切削厚度增大,单位时间去除量增大,切削力增大。其中2.9 L/min和1.47 L/min流量的切削力总体小于5.9 L/min的切削力,1.47 L/min流量切削力比2.9 L/min的切削力更小,2.12 L/min的切削力基本大于5.9 L/min的切削力,1.14 L/min的切削力与5.9 L/min的切削力交叉。

根据金属切削理论,对切削力影响最大的是第二变形区,即前刀面和切屑的接触区域,第三变形区的影响所占比例较小。一般机床切削液供应采用叶片泵,切削液压力较小,使得切削液很难通过前刀面-切屑之间的高压接触区域,进入变形区。从主后刀面喷射切削液,相对来讲更容易进入,从而发挥作用,但对切削合力来讲,所占比例较低,所以总体来说,切削液不同流量对切削力影响的差距较小。其中,流量2.9 L/min和1.47 L/min的切削力要小于最大流量5.9 L/min的,主要原因是覆盖面积内的切削液压力较大,能够更容易渗入变形区,而1.14 L/min的流量因为覆盖面积较小,进入的切削液量不足,使得切削力减小不到1.47 L/min。

3.2 切削液流量对表面粗糙度的影响

图5a为5种切削液流量下表面粗糙度Ra随切削速度v的变化(背吃刀量ap为0.3 mm,进给量f为0.03 mm/r,靶距为20 mm,喷射位置为主后刀面)。由图可知,总体趋势为,表面粗糙度值随切削速度的增大而逐渐减小。随着切削速度的增大,切削变形减小,粗糙度值减小。图4b为5种切削液流量下表面粗糙度Ra随进给量f的变化(背吃刀量ap为0.3 mm,切削速度v为358 m/min,靶距为20 mm,喷射位置为主后刀面)。随着进给量的增大,工件表面残留高度增大,粗糙度值增大。相对于5.9 L/min,其他4种小流量的工况,由于覆盖区内的切削液的压力和平均速度较高,能够更加容易渗透进入第三变形区,减小后刀面与工件表面的摩擦,使得表面粗糙度值总体减小。

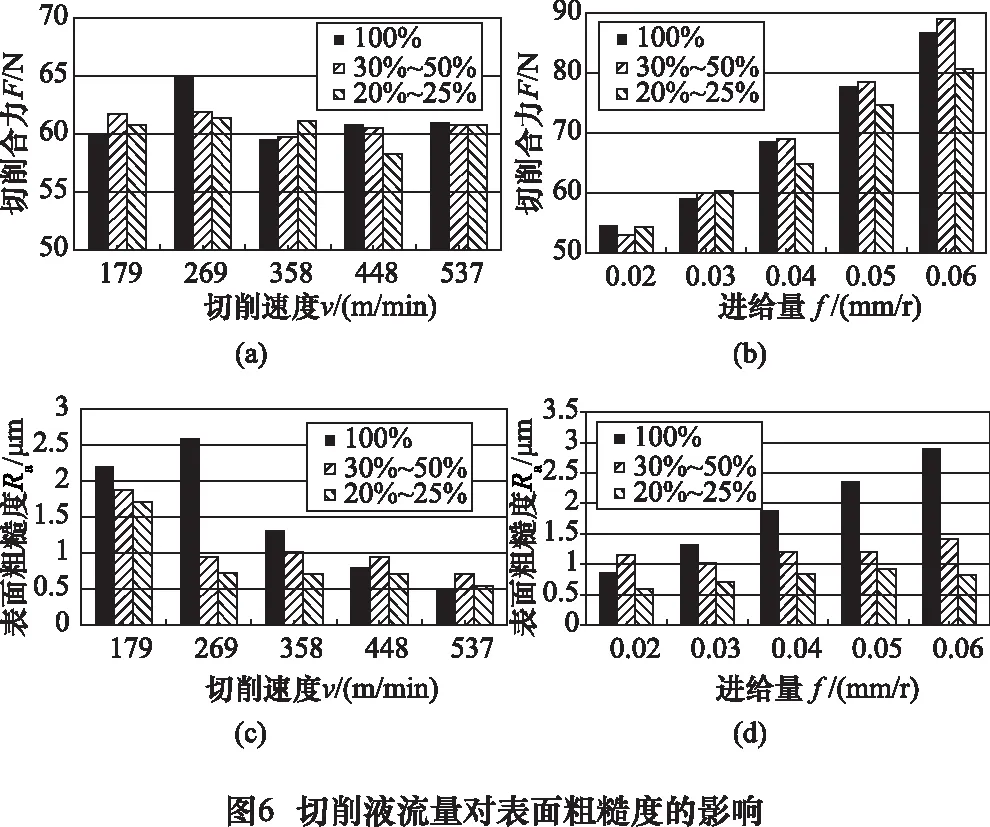

3.3 切削液用量分段分析

为了更加清晰地说明和便于理解切削液减量的可能性,将切削液用量划分梯度区域。传统浇注大用量流量5.9 L/min作为100%区域;2.9 ~2.12L/min流量,相当于30%~50%区域;1.47 L/min和1.14 L/min流量,相当于20%~25%,区域。将2.9 L/min和2.12L/min、1.47 L/min和1.14 L/min对应的切削力和粗糙度进行平均,然后作图,如图6所示。

从图6可知,通过定向喷射,切削液用量是可以大幅减小的,表面粗糙度值基本随切削液用量的减小而减小。当切削液用量减小为1/3~1/2的切削力,与100%用量的切削力则有交错,当切削液用量减小为1/5~1/4,总体低于切削液用量100%的切削力。但是,由于实验采用精加工参数,进给量和背吃刀量较小,所以切削力彼此相差不大。但对于加工质量来讲,表面粗糙度得到了较大改善。

4 结语

对于精加工,通过实验研究,采用主后刀面喷射,靶距20 mm,不对机床改造,仅采用小直径的喷嘴,可显著减小切削液用量,可以降低到传统用量的1/5~1/4,同时不降低加工质量。