羧甲基纤维素-丁苯橡胶复合黏结剂在硅基锂离子电池中的应用

王信心,刘 健,龚正良,甘礼惠,龙敏南

(厦门大学能源学院,福建 厦门 361102)

黏结剂是制备锂离子电池电极时必需的关键材料,其主要作用是连接集流体、导电成分和活性成分[1],并且在提高锂离子电池性能,尤其是循环性能方面有重要作用[2].

羧甲基纤维素(CMC)是纤维素的羧甲基化衍生物,是一种高分子化合物,吸水后易膨胀,在水中溶胀时可以形成透明的黏稠胶液,因此可以作为一种水性黏结剂.CMC不仅价格相对便宜,而且对环境无危害;在制备电池时,对湿度要求不严苛,且制备的电极干燥速度较快,因此电极制作过程更为简便[3].Mazouzi等[4]单独将CMC作为黏结剂应用到硅负极中,当充放电循环至50次时,其电池比容量为1 175 mAh/g;Oumellal等[5]同样在硅负极中单独使用CMC作为黏结剂,制备的电池比容量达到1 200 mAh/g左右.上述研究均采用了高聚合度的商用CMC,结果表明单独使用高聚合度的商用CMC时电池的循环性能并不理想,因此一些研究人员探索引入其他材料形成复合黏结剂,以提升电池循环性能.

丁苯橡胶(SBR)的力学性能与天然橡胶类似,但其耐热性和耐老化性都更加优良.SBR只需以水作为分散剂,属于环保型水性黏结剂;另外,由于SBR具有良好的弹性,在充放电过程中电池活性物质发生的体积变化会得到相应的缓冲,所以SBR已广泛用于锂离子电池石墨负极、碳负极、硅负极、碳硅复合负极以及其他负极材料中[6-8].

已有研究表明,将高聚合度的商用CMC与SBR一起使用,可以提升锂离子电池的电化学性能.Liu 等[9]将SBR与高聚合度CMC联用制备的硅电极和碳包覆硅电极表现出了优异的循环性能,在600 mAh/g的恒容充放电中循环70 次能保持设定容量的95%,其中碳包覆硅电极能在1 000 mAh/g的恒容充放电中稳定循环60次.Buqa 等[10]将SBR与商用CMC一起应用于含10%(质量分数)硅的硅/碳负极中,制备的电池负极材料同样表现出了优良的电化学性能,循环150次后比容量保持在550 mAh/g左右.但是SBR的价格较高、导电性差,导致电池成本增加,并且占用了电池内部的宝贵空间,降低了有效电极材料的填充密度,因此在电池电极制备过程中减少或避免添加SBR具有十分重要的意义.

本研究首先制备了5种低聚合度CMC,并和4种高聚合度CMC分别应用于硅负极,进行循环性能的比较;在此基础上采用低聚合度CMC-SBR制备了硅负极进行电化学性能测试,考察了SBR对电极性能的影响.

1 实 验

1.1 试 剂

微晶纤维素(PH101,平均聚合度为200)购自深圳优普惠药品有限公司;氢氧化钠(纯度99%)和冰乙酸(纯度98%)购自上海国药集团化学试剂有限公司;95%(体积分数,下同)乙醇购自广东西陇化学试剂有限公司;SBR购自上海汇平化学试剂有限公司;纳米硅颗粒和乙炔黑购自上海阿尔法爱莎化学试剂有限公司;氯乙酸钠(纯度≥99%)和4种高聚合度CMC(H1~H4)购自上海阿拉丁化学试剂有限公司;碳酸乙烯酯(EC)和二甲基碳酸酯(DMC),电池级,购自东莞市杉杉电池材料有限公司;氟代碳酸乙烯酯(FEC),电池级,购自上海德默医药科技有限公司.

1.2 低聚合度CMC的制备

在平底烧瓶中,加入80 mL 95%乙醇,搅拌下加入26.67 g 15%(质量分数)氢氧化钠溶液,再加入5.0 g微晶纤维素粉末(原料),在30 ℃下碱化0.5 h;然后加入6.0 g氯乙酸钠,升温至60 ℃醚化反应1 h;醚化结束后,加入冰乙酸中和至中性,用80%乙醇洗涤3次,过滤,烘干得CMC样品(记为L1).以L1为原料,分别重复上述操作1~4次,得到CMC样品L2~L5.

L1~L5的取代度采用文献[11]的方法测定,计算公式如下:

(1)

(2)

式中:DS为取代度;B为每克样品中所含羧甲基的物质的量,mmol/g;V1为硫酸标准滴定溶液的体积,mL;c1为硫酸标准滴定溶液的浓度,0.056 6 mol/L;m为样品的质量,g.

1.3 黏结剂溶液的配制

先将CMC在105 ℃下干燥至恒量,再用电子天平称取1.0 g CMC,加入39 mL去离子水,搅拌至溶液清澈透亮,静置无沉淀,制备成CMC黏结剂溶液.

1.4 电池的制备

称取0.28 g纳米硅,0.06 g乙炔黑,2.4 g CMC黏结剂溶液,即按照m(纳米硅)∶m(乙炔黑)∶m(CMC)=7∶1.5∶1.5的比例,先在300 r/min下球磨0.5 h,然后在500 r/min下球磨3 h,制成浆料.

称取0.28 g纳米硅,0.06 g导电剂,1.2 g CMC黏结剂溶液,0.06 g 50%(质量分数)SBR水溶液,即按照m(纳米硅)∶m(乙炔黑)∶m(CMC)∶m(SBR)=7∶1.5∶0.75∶0.75的比例,先在300 r/min下球磨0.5 h,然后在500 r/min下球磨3 h,制备成浆料.

分别将上述两种浆料均匀涂布在铜箔上,将涂布的铜箔置于80 ℃真空干燥箱中24 h,干燥后铜箔上纳米硅的负载量为0.4~0.5 mg.在手套箱中,以金属锂为对电极,Celgard 2400 膜为隔膜,含1 mol/L LiPO4和10%(质量分数)FEC的EC/DMC(体积比1∶1)有机溶液为电解液,制成扣式电池.

1.5 测试分析

用LAND CT200A电池测试仪进行电池的恒流充放电,检测电池的循环性能,并在不同的电流下进行充放电,检测材料的倍率性能.将纳米硅装配到扣式电池上作为工作电极,锂片作为对电极,用CHI660E电化学工作站(上海辰华仪器有限公司)进行循环伏安和交流阻抗的测试.

2 结果与讨论

2.1 循环性能

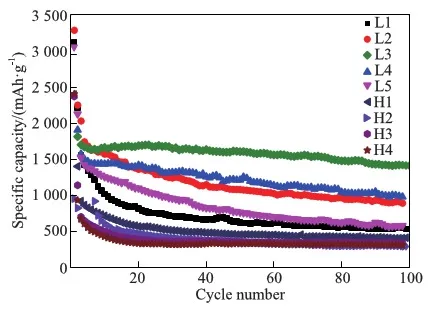

图1显示了不添加SBR时采用CMC制备的电极循环性能.从图1和表1可以看出:与4种商用高聚合度CMC(H1~H4)相比,采用自制的低聚合度CMC(L1~L5)制备的电极循环性能较好.L1~L5制备的电极比容量在前3~5圈循环时均衰减严重,但L3制备的电极在第3次循环后衰减趋于缓和;第100次循环时,由L3制备的电极比容量为1 407.2 mAh/g,明显高于其他电极,可见L3制备的电极循环稳定性最佳.

图1 5种不同取代度CMC和商用高聚合度CMC制备的电极循环性能Fig.1 Cyclic performance of electrodes prepared using 5 types of CMC with different degrees of substitution and the commercial CMC with high polymerization degree

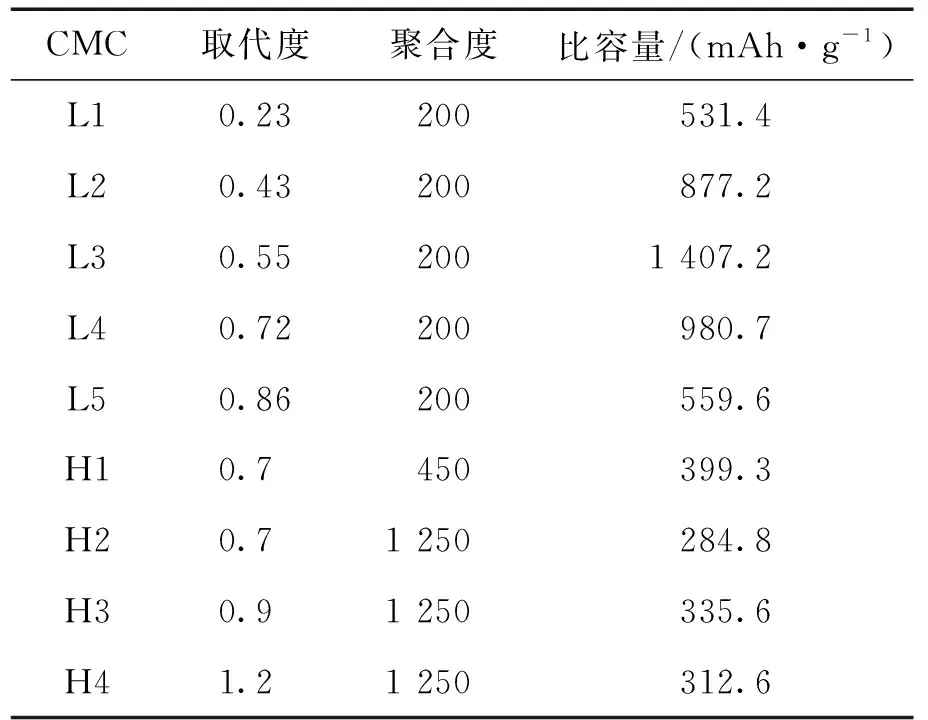

CMC的取代度会对其制备的锂离子电池性能产生影响,这与CMC中的羧甲基基团和硅电极表面羟基之间的作用力相关[2].纳米硅、L3及球磨均匀后经过干燥的L3/Si的红外光谱图如图2所示:在1 595 cm-1处的吸收峰对应于CMC上—COO—的反对称和对称伸缩振动;而在L3/Si的谱图中,在1 630 cm-1出现了吸收峰,这归因于共价键R1—C(O)O—R2的形成[3].随着取代度的增大,CMC与硅颗粒表面形成共价键作用的活性位也就越多.

表1 不同CMC的化学性质及以其制备的电极第100次循环时的比容量

黏结剂的疏水性[12]同样对电池循环性能产生影响:疏水性越强,黏结剂与疏水性的硅颗粒之间的作用力也越强,循环效果就越好.采用接触角测量仪测得L1~L5的水接触角分别是58°,39°,32°,24°和20°,可见,随着取代度的升高CMC的疏水性减弱.在制备的5种低聚合度CMC中,L3的取代度和疏水性居中,因此以其制备的电极表现出较优的循环性能.

图2 纳米硅、L3及L3/Si的红外光谱图Fig.2 IR spectra of nano-Si,L3 and L3/Si

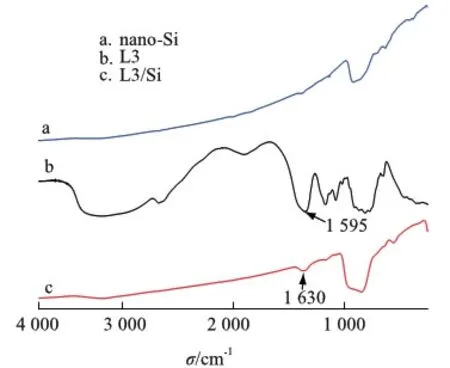

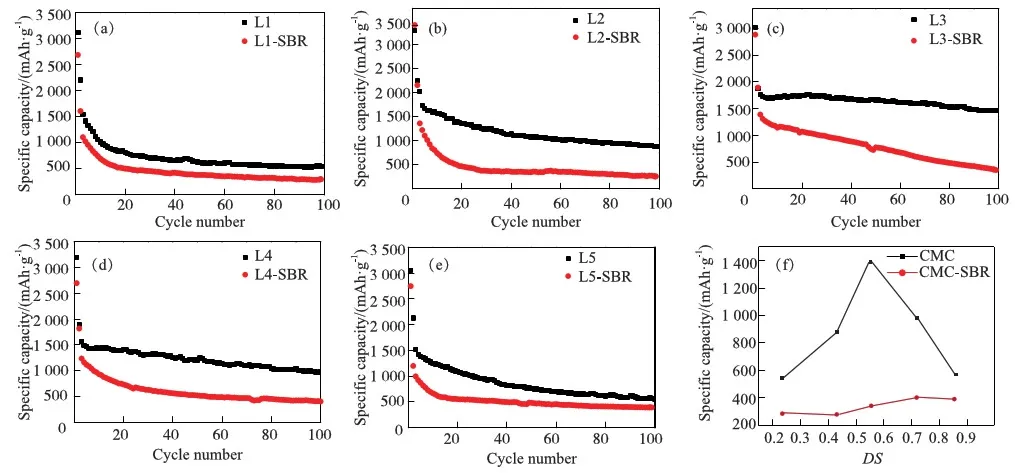

进一步比较使用CMC和CMC-SBR制备的电极循环性能.如图3所示,添加SBR后,5种不同取代度CMC制备的电极循环性能均有所下降,其中,采用L3制备的电极在循环到第100圈时比容量最大,达1 407.2 mAh/g.Li等[13]将商用高聚合度CMC(聚合度为800)与SBR联用制备硅基锂离子电池,结果发现,在循环第50圈时其比容量只有300 mAh/g左右,而到第100圈时比容量低于200 mAh/g;Buqa等[10]同样将商用高聚合度CMC与SBR联用,结果发现,当循环到第100圈时,电极比容量约为600 mAh/g,由此可见,本文中采用L3制备的电极性能具有明显的优势,下文中将重点研究.

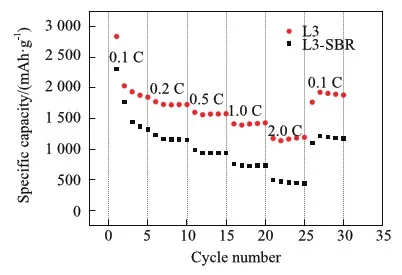

2.2 倍率性能

图4对比了以L3和L3-SBR制备的电极在0~3.0 V内不同倍率下的容量保持性.首先,使制备的电极在较小的倍率(0.1 C)下循环5圈,比较容量可逆性和保持性,接着使倍率逐渐从0.1 C升至2.0 C(147~2 940 mA/g),评估材料的倍率性能.从图4中可以看出,在0.1 C的电流密度下,L3-SBR制备的电极在首圈表现出了较高的可逆比容量(2 310.4 mAh/g),但明显低于L3制备电极的首圈比容量(2 940.6 mAh/g),且在循环5圈后L3制备的电极仍然表现出明显的优势.随着电流密度的增加,两种电极的比容量均有所减小.当电流密度高达2.0 C时,L3制备的电极比容量仍然明显高于L3-SBR制备的电极比容量.当电流密度重新调回至0.1 C时,L3制备的电极比容量约为1 900 mAh/g,而L3-SBR制备的电极比容量仅为 1 180 mAh/g,说明L3制备的电极表现出良好的倍率性能.

图3 5种不同取代度CMC和CMC-SBR制备的电极循环性能Fig.3 Cyclic performance of electrodes prepared using 5 types of CMC and CMC-SBR with different degrees of substitution

图4 L3和L3-SBR制备的电极倍率性能Fig.4 Rate capacity of electrodes prepared using L3 and L3-SBR

2.3 阻抗性能

以L3和L3-SBR制备的电极在开路状态的交流阻抗谱图见图5.两种电极在首圈充放电后的阻抗谱图都是由高频区的一个半圆和低频区的一条斜线构成,高频区的半圆代表电荷传输阻抗,低频区的直线反映Li+在固体电极中的扩散阻抗[14].由图5可知,在高频区,L3制备的电极对应的半圆弧直径小于L3-SBR的,因此,与L3-SBR制备的电极相比,L3制备的电极的电荷传输阻抗较小,优势明显.

图5 L3和L3-SBR制备的电极交流阻抗谱Fig.5 Impedance spectra of electrodes prepared using L3 and L3-SBR

2.4 循环伏安性能

图6(a)和(b)分别是以L3和L3-SBR制备的电极的前4次循环伏安曲线,可以看出,二者均在1.5和0.8 V左右出现了较为明显的还原峰.Li+嵌入硅的反应在0.80 V以下发生;在阳极扫描过程中,在0.32和0.52 V处出现了两个氧化峰,是Li+从LixSi合金中脱出的反应峰.循环伏安曲线中峰电流的大小能够反映出电极反应的活性 (反应速度).通过对比发现,L3-SBR制备的电极峰电流较小,这可能是由SBR导电性较差导致的,表明单独使用L3制备的电极具有更高的反应活性.

图6 扫描速率为1 μV/s时L3(a)和L3-SBR(b)制备的电极的循环伏安图Fig.6 Cyclic voltammetry curves of electrodes prepared using L3(a) and L3-SBR(b) at a scanning rate of 1 μV/s

由上述结果可知,将低聚合度CMC与SBR联用制备的电极的电化学性能不如单独使用CMC制备的性能优越.这是由于商用高聚合度CMC的黏度较高,添加高弹性的SBR能使浆料分散比较均匀,使CMC起到更好的黏结作用;而低聚合度CMC的黏度较低,加入SBR后可能导致乙炔黑在浆料中团聚,影响锂离子电池的导电性.Lestriez 等[15]在CMC中加入了类似SBR 的高黏弹性乙烯丙烯酸共聚物(PEAA),研究了乙炔黑在电极浆料中的粒度分布及浆料黏度,结果表明:不添加PEAA时浆料的黏度较高,但乙炔黑在CMC中分散比较均匀,制备的电极循环性能较好;而添加PEAA后,虽然降低了浆料的黏度,但导致乙炔黑在浆料中发生团聚,且硅电极的比容量会随着PEAA量的增加而逐渐下降.这与本研究的结果相似,因此SBR的导电性差及其加入导致乙炔黑在浆料中团聚可能是导致电极性能下降的原因.

3 结 论

本研究制备了5种不同取代度的低聚合度CMC,并比较了单独使用CMC及其与SBR联用制备的电极的电化学性能,发现单独用低聚合度CMC制备的电极的各项电化学性能均优于CMC-SBR制备的电极.因此,低聚合度CMC在锂离子电池应用上具备良好的优势.没有SBR的加入,既降低了用料成本,又节约了电池内部空间,这为进一步提升有效电极材料的填充密度提供了可能.