基于农业生产的采摘机械臂节点控制系统研究分析

顾六平

(常州轻工职业技术学院,江苏 常州 213164)

0 引言

随着农业种植模式的更新和新技术的应用,人工已远远不能满足生产需要,机器人将成为农业种植的主力。在农业采摘方面,采摘机械人运用机械臂进行无损伤采摘,节约了大量的人工成本。国外已有适用于大棚和农场采摘机器人[1-3]。综合国内外文献,发现对于采摘机械的研制多偏重在果实视觉识别和定位上[4-5]。当前使用机械手都是来回作业,构造机械的关节时,把来回作业转换为其他动作就需要另一套设备;而另一套设备的占地大、构造复杂,灵活度低,故研发出类似人体肌关节成了研究者的共同方向。为此,设计了一种多个柔性关节组成机械臂,以气压驱动,机械臂关节灵活;可液压驱动,使机械臂更具动力,用于多种领域的作业。对以气体驱动的柔性关节的研究以模仿人体肌肉驱动为主[6-10],对于农作物采摘机器人,需要有较高的柔性, 可减少农作物损伤。采摘机械人在复杂环境中作业,植株茎秆或支架在采摘物的四周,对采摘作业增加了难度,因此规划可行的机械臂运动路径,避开杂物进行采摘,是研究的重点[11-19]。

为此,研究了采摘机械臂节点控制系统,分析了柔性气动控制关节点,采用5自由度的柔性驱动器控制,并验证了柔性驱动控制的机械臂节点灵活度和机械臂避障路径。

1 控制系统研究分析

1.1 控制系统原理

基于农业生产的采摘机械臂节点控制系统采用气动柔性驱动控制系统,气囊柔性驱动,以交流电动机为电源,建立作业空间障碍路径规划,通过安装的传感器识别定位,精准驱动机械臂进行采摘作业。

1.2 总体设计

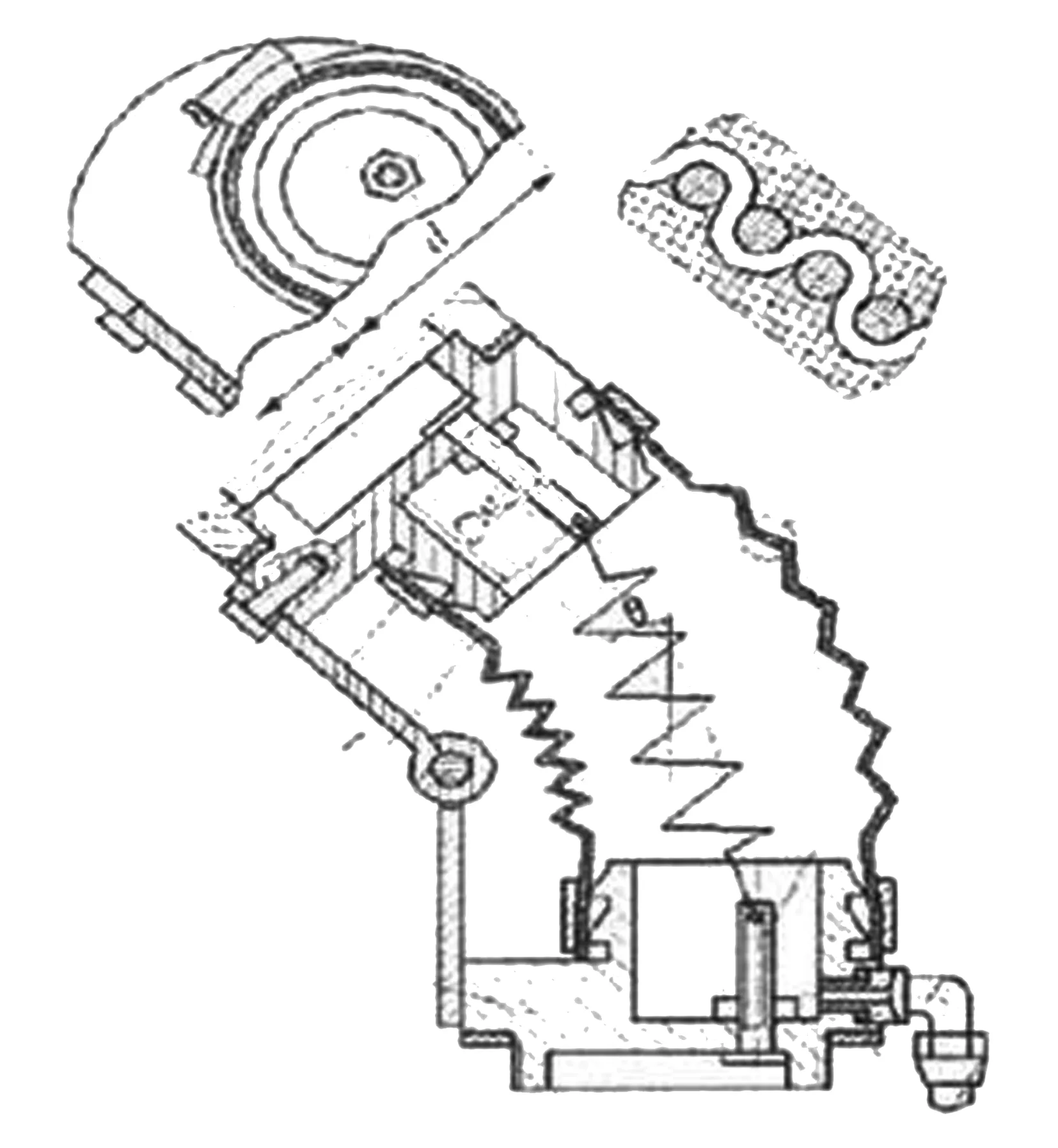

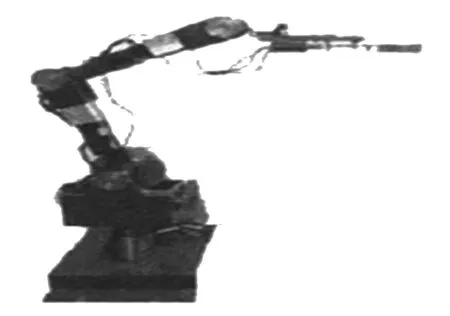

采摘机械人主要机构由载体和机械臂组成,如图1所示。载体采用履带式台车,安装电源箱、辅助机构、传感器、箱子和控制主机;机械臂为5自由度,各个关节驱动分隔开进行驱动;关节型机械臂固定在履带式台车上,机械臂连接末端机构,末端机构为与果实直接接触的机械手指。机械臂的5个自由度分别是1个升降自由度、3个旋转自由度和1个棱柱节点自由度。机械臂伺服驱动系统为机械臂提供动力并定位果实控制机械臂到达指定位置。驱动力采用交流电动机(见图2),具有换向阀,可减少惯性作用,易于控制。故机械臂的5个关节点的动力均采用交流伺服电动机。

由于采摘机械臂作业环境的不确定性,作业对象位置也不确定,故采用传感器识别定位。在机器人上安装的传感器为识别、定位传感器,用于确定采摘果实的位置、性状及大小,且控制升降自由度和旋转自由度进程。传感器安装位置需要设计试验确定,为确保机械臂作业轨迹,传感器采集作业环境图像并提取分析图像,提取采集图像中的果实,确定机械臂末端旋转升降动作,精准定位目标果实,成功完成采摘作业。

图1 采摘机械臂

图2 交流电动机

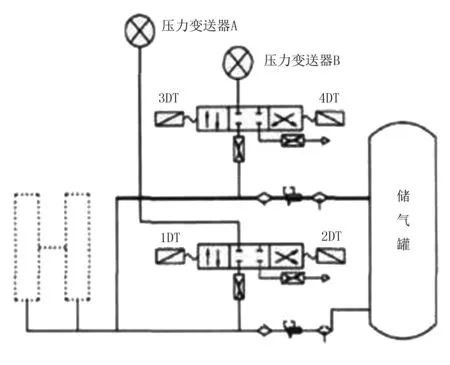

机械臂关节点以柔性气动关节(见图3)驱动,以气体为动力,模仿人体肌肉驱动,也被称为气动人工肌肉;以气囊(见图4)驱动机构,因在节点之间安装的气囊易出现故障;故在节点之间安装多个气囊驱动,以防止出现故障,关节点的结构参数需要优化,以实现关节控制系统的最优化控制。气囊加压后作为柔性关节驱动动力,其气体压力大小采用压力变送器监控,在控制主机中预先设置压力数据。关节弯曲的弧度取决于气囊中的气压,故压力的监控至关重要,可保证气囊中压力的稳定及机械臂制动。

2 节点控制系统参数优化设计

2.1 机械臂节点构形空间

机械臂采用多自由度关节型机构,以构形空间的方法对多自由度关节型机械臂规划路径。多自由度关节型的机械臂的维度高,升降自由度、棱柱自由度与3个旋转自由度并联构成机械臂工作空间,选择避障路径耗时短,提高了整体效率。

图3 柔性气动节点结构

图4 气囊工作控制

2.2 构形空间建模

为避免空间构造的难度,将机械臂和作物从三维映射到平面上进行分析,作物映射到平面上的性状为不规则形,包括作物投影画圆及画平面坐标系X-O-Y(见图5),将机械臂转动并映射到坐标系,通过计算机械臂投影与作物投影得到临界碰撞关节角。

2.3 参数优化

为进行机械臂关节结构参数的优化,设置约束条件,设立目标函数和变量,采用软件编程分析,运算得到优化参数,根据得到的优化参数确定机械臂的旋转角度和可操作工作空间。根据参数确定关节点中气囊中的气压优化值,创造机械臂稳定环境,且保持机械臂关节的灵活。

图5 避障坐标

3 机械臂性能试验与结果

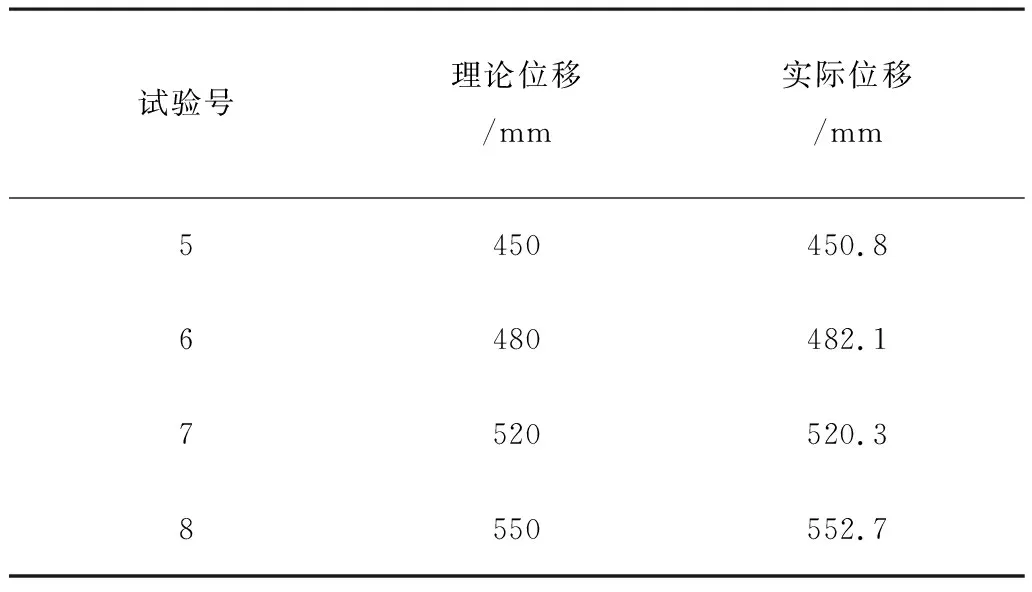

基于农业生产的采摘机械臂节点控制系统运动性能进行测试,根据机械臂移动位置是否存在偏移,验证机械臂性能并分析试验数据。进行8组试验(试验样机见图6),设置工作参数,控制位移,移动机械臂,检测移动位移的数据,比较数值差异。试验结果如表1所示。

图6 采摘机械臂试验样机

试验号理论位移/mm实际位移/mm1260260.92300301.23340340.84400399.4

续表1

由表1可知:机械臂运动偏差的均值为1.2mm。这说明以气动柔性控制的关节型机械臂的运动精度较高,可以满足采摘要求。

4 结论

基于农业生产的采摘机械臂节点控制系统采用气动柔性驱动控制关节,其5自由度关节型机械臂可精确地定位采摘作业。经试验,机械臂运动误差1.2mm,有较高的精度及稳定的工作性能。