柔性底盘自走式高地隙喷杆喷雾机的设计

朱 勇,刘忠军,尹素珍,赵郑斌,张 铁

(现代农装科技股份有限公司,北京 100083)

0 引言

农作物病虫害的防治主要包括农业技术防治、生物防治、物理防治、机械防治和药物化学防治等措施。其中,施用农药进行化学防治病虫害见效速度快、防治效果好、成本低,且不受区域或季节的限制,在今后相当长一段时间内,仍将是各国防治病虫害的最主要手段。目前,农业施药装备为保证粮食安全、农产品的有效供给和农业丰收起到了巨大的作用。

目前,在我国农业病虫害防治施药装备中主要有手动式、机动式、机牵式、自走式及航空防治5大类300多种型号。其中,手动和小型机动式植保施药装备机械化程度低、劳动强度大、操控性差、作业效率低且农药残留指标超标,特别近年来我国农村劳动力短缺及国内外不断提高农产品农药残留的检测门槛,使得这种小型机已不再适合我国农业植保装备的发展方向。随着农业规模的日益加大,机牵式施药装备的需求逐年增加,但一旦农作物生长到一定的高度,拖拉机就无法进地实施喷药作业,迫切需求一种地隙高、喷药穿透性好的高效施药装备。由于大型高地隙植保设备价格昂贵,中小型高地隙植保机械深受大众用户的欢迎。国内中小型植保机械大多采用水田固定式立轴传动车桥,没有减震系统,在旱地容易造成机体开裂,驾驶舒适性差、效率低[1-5]。

本文设计开发了一种专门用于旱田的柔性底盘自走式高地隙喷杆喷雾机,该机采用了前桥单轴交接橡胶限位减震,后轮双轴弹簧独立减震系统,具有操作舒适性好、作业效率高及操作方便等特点,可有效解决高速喷药过程的颠簸造成机体开焊的问题。

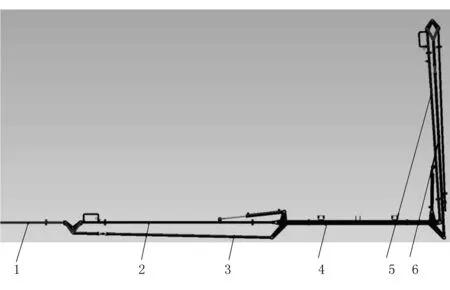

1 整机设计

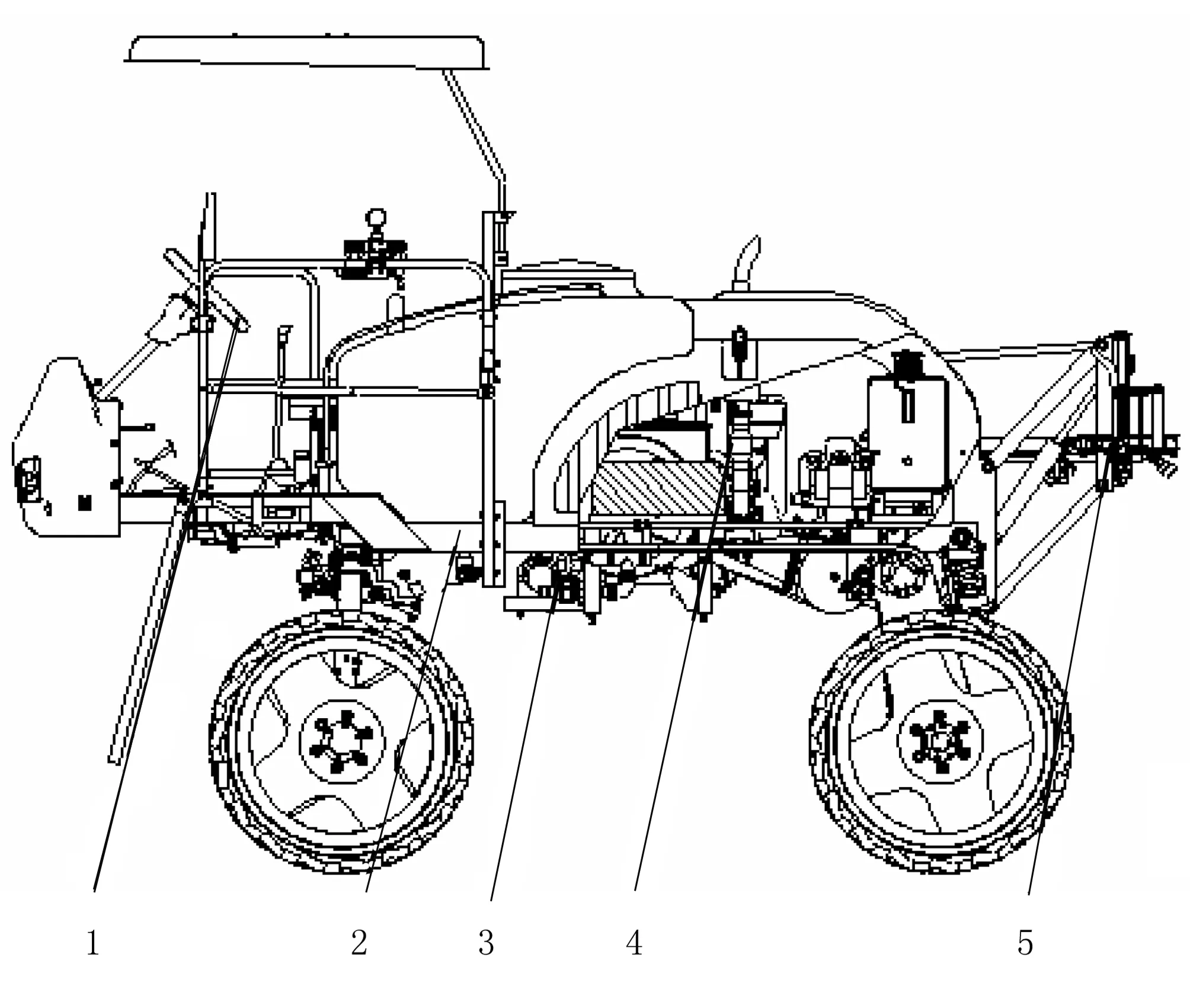

该机主要由柔性底盘、动力系统、喷药系统、液压系统、操控系统及电控系统等组成,如图1所示。

1.操控系统 2.柔性底盘 3.液压系统 4.动力系统 5.喷药系统

在满足纵向稳定性、操纵机动性和舒适性的前提下,轮距越小转弯半径越小。经综合考虑,轴距设定为214cm。喷雾机的最小离地间隙主要由车辆的稳定性和农作物的生长高度要求两因素决定,在满足车辆稳定性的前提下应尽量提高车辆的最小离地间隙,以保证车辆工作时的顺利通行而不刮苗。本文中的高地隙喷雾机主要为小麦、大豆、蔬菜生长全程和玉米中前期病虫害防治而设计的,综合考虑各项要求,设定高地隙底盘高度95cm;小麦、大豆等农作物的种植行距各不相同,为满足其农艺要求轮距设定为160~175cm可调;根据种植地块大小的实际情况设定药箱,药箱容积650L,喷杆工作幅宽12m,喷杆高度50~150cm可调;动力系统必须为整机行走系统、喷药系统及其他辅助系统提供足够的动力,经综合计算考虑发动机采用节能高效的国三单杠发动机,动力23.5kW。底盘系统中,转向系统采用前轮液压助力转向,行走驱动采用后轮机械链式传动。喷药系统采用高效稳定的全液压驱动,前桥减震系统采用单轴铰接仿形减震形式,后轮减震系统采用独立弹簧减震结构,可保证机器在斜坡上保持机架水平,降低了侧翻风险,增强了驾驶的舒适性。该机采用轮距无极可调机构,可适应作物不同种植行距的农艺要求,提高了喷雾机的通过性且操作简单快捷。

2 主要部件设计

2.1 驱动部件的设计

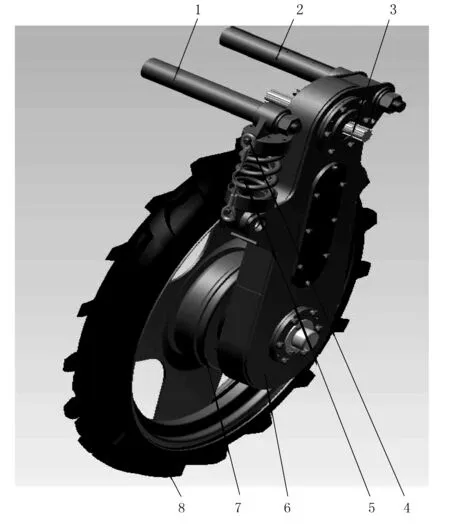

驱动部件主要由轮胎、驱动链轮箱、减震支撑轴、旋转固定轴、动力输入轴、减震弹簧及驱动轮毂等组成,如图2所示[6]。

1.减震支撑轴 2.旋转固定轴 3.动力输入轴 4.限位栓 5.减震弹簧 6.驱动链轮箱 7.驱动轮毂 8.轮胎

驱动部件为后轮链式传动结构,且采用双轴纵向摇摆式独立仿形机构。旋转固定轴与减震支撑轴前后布置支撑机架,传动轴设置在其两轴之间以增大力臂,当行走遇到沟坎时能提供良好的减震效果。传动轴采用滑动直通结构,可通过调节驱动链轮箱的位置来调节轮距以适应不同农作物的种植农艺要求。采用链式驱动结构具有结构简单、工艺性好、传动可靠及成本低等优点。工作时,发动机带动变速箱高速旋转,喷雾机的机手通过离合器和换挡杆控制变速箱输出轴的结合分离,变速箱的输出轴通过万向传动轴连接链轮箱的动力输入轴,动力输入轴通过链轮、链条带动驱动轮毂,从而驱动轮胎转动,行驶速度如表1所示。

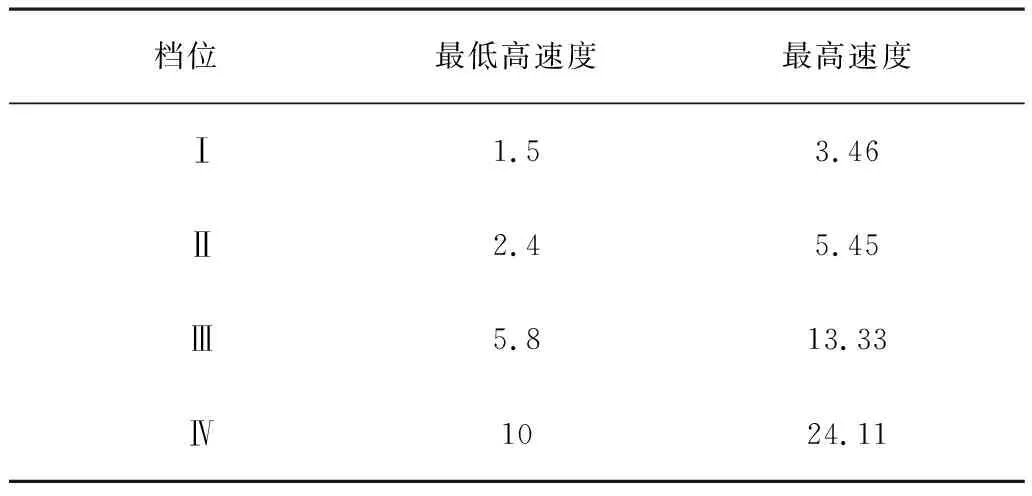

表1 喷雾机各档位理论速度

2.2 前桥及转向机构设计

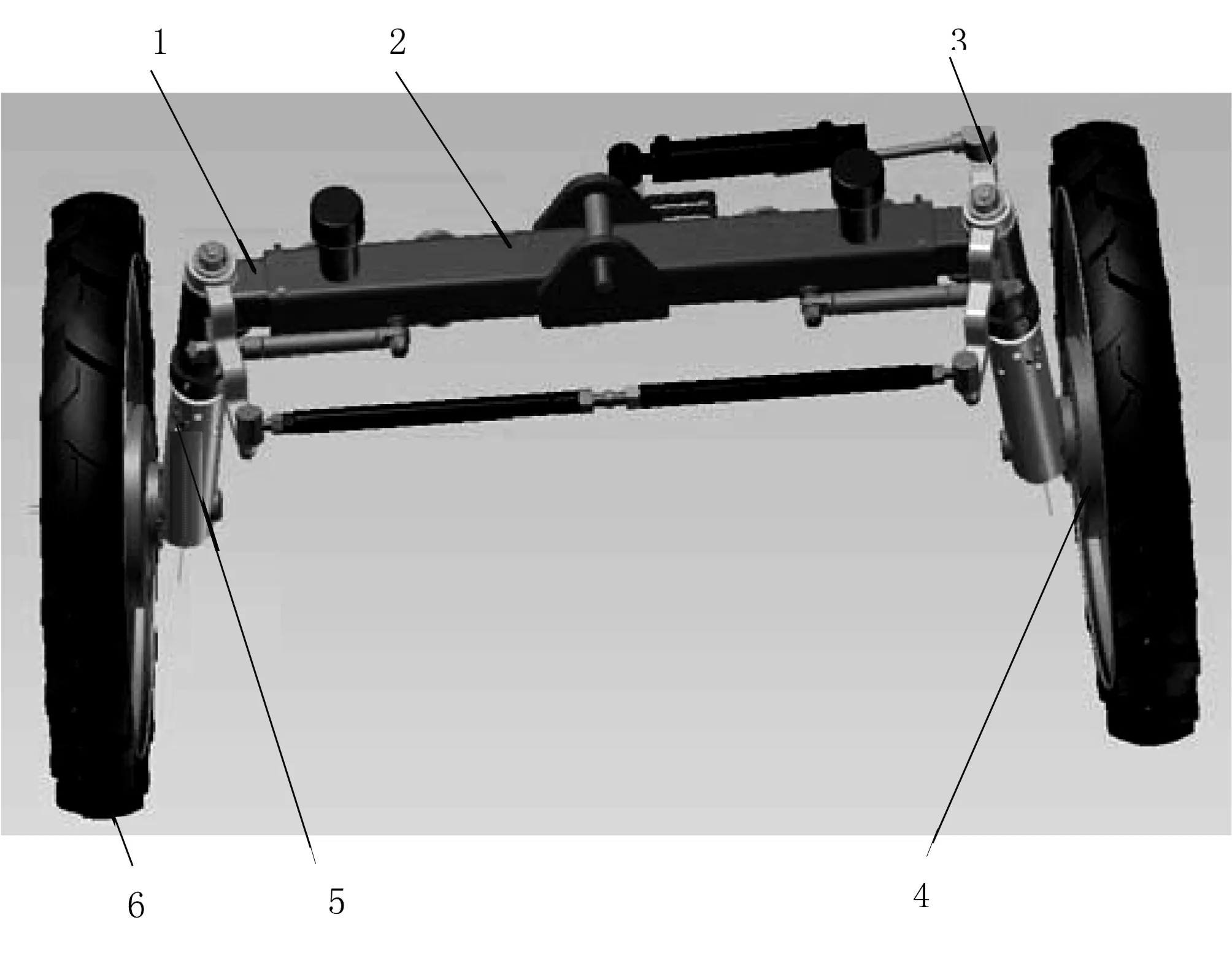

前桥主要由前梁、调节转向套、转向臂机构、转向轴、制动鼓及轮胎等组成,如图3所示。

1.调节转向套 2.前梁 3.转向臂机构 4.制动鼓 5.转向轴 6.轮胎

为了适应农田的颠簸路况,前桥采用了单轴铰接减震结构;为了保证车辆直线行驶的稳定性、制动时的稳定性和转向轻便,内倾角β取2°,外倾角取0.5°,前束角取2.6°。轮距调节时,松开固定拉杆和转向机构,根据农艺要求将调节转向套拉出进行轮距无极调节[7]。

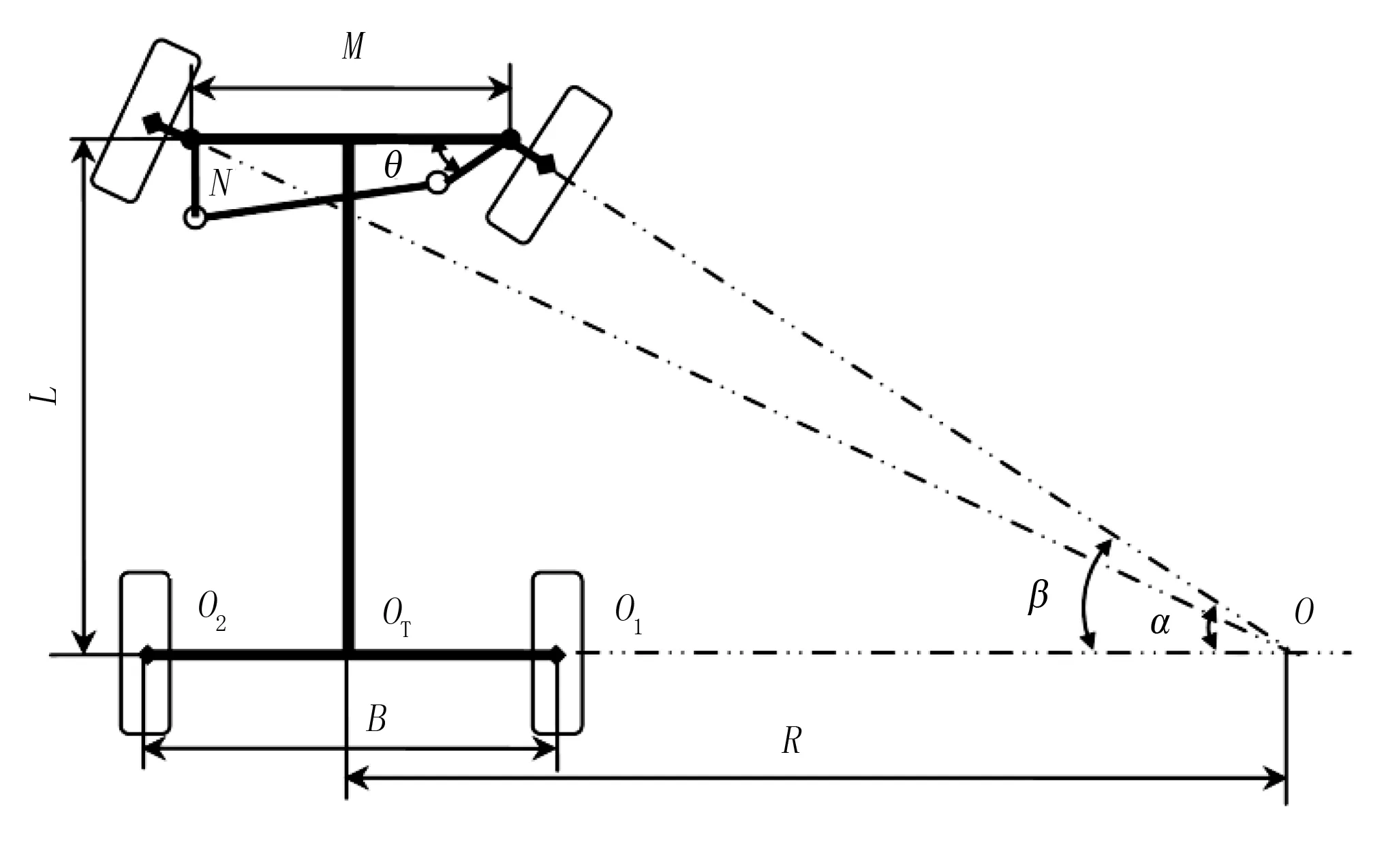

转向机构采用前轮液压助力转向结构,主要包括转向臂、转向臂拉杆、转向轴及转向器等。对于前轮转向,在转向时由于外侧轮走过的距离比内侧轮要长, 因此要求左右轮以不同的角速度旋转,以减少轮胎磨损、功率消耗和改善转弯操纵性。为了保证车轮在转向时轮胎只做纯滚动,通过各个车轮的几何轴线的垂直平面都应相交与同一轴线O点上,如图4所示。

图4 转向运动示意图

由图4可得转弯半径为

其中,R为转弯半径(mm);α为外侧转向轮的转向角度(°);β为内侧轮的转向角度(°);L为前后轮轴距(mm);M为左右转向轴间距(mm);N为转向臂长度(mm);θ为转向梯形底角(°)。

为了满足车辆转弯时不侧滑,转向梯形的机构需满足内外转向轮的转角有如下关系,即

利用余弦定理可推得底盘转向梯形给出的实际转角之间的函数关系为

车辆在转弯时内侧转角从0°转到最大时外侧轮实际转角与理论值应尽量接近,即

其中,ωi为加权系数;αi为外侧轮实际转角;αoi为外侧轮理论转角。

转向梯形机构在车辆转弯至极限位置时为避免出现死点现象故最小传动角应满足δ>δmin,有

其中,φmax为外侧轮实际转角的最大值。

转向角度误差过大会造成车辆侧滑、轮胎磨损严重、动力损耗等问题,则有

|αi-αoi|≤3°通过上述公式对高地隙的转向机构进行优化,优化后的转向梯形底角75°,内、外侧转向轮的最大转角为36.56°,转向角度误差为1.71°,最小转角为31.58°,优化结果满足要求[8-10]。

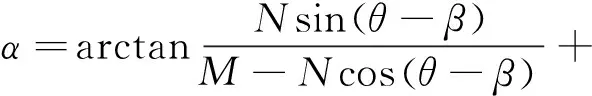

2.3 液压系统设计

液压系统主要由多路阀、单稳阀、液压泵、马达、转向器及油缸等组成,如图5所示。

1.液压发达 2.油箱 3.单稳阀 4.液压泵 5.转向器 6.转向油缸 7.右侧折叠油缸 8.左侧折叠油缸

本文设计的液压系统的执行控制由多路阀和转向器实现,多路阀由4路换向阀组成,3路控制喷杆油缸的工作,1路控制液压马达的工作,结构简单,操作方便。通过多路阀自带的溢流功能可调节工作压力,确保油缸在最大行程时压力油卸荷回油箱。单稳阀主要功能是确保转向器始终有足够的液压源提供动力来执行转向油缸的工作,确保安全驾驶。液压油箱设置有加油滤清器和回油滤清器,确保液压油清洁。

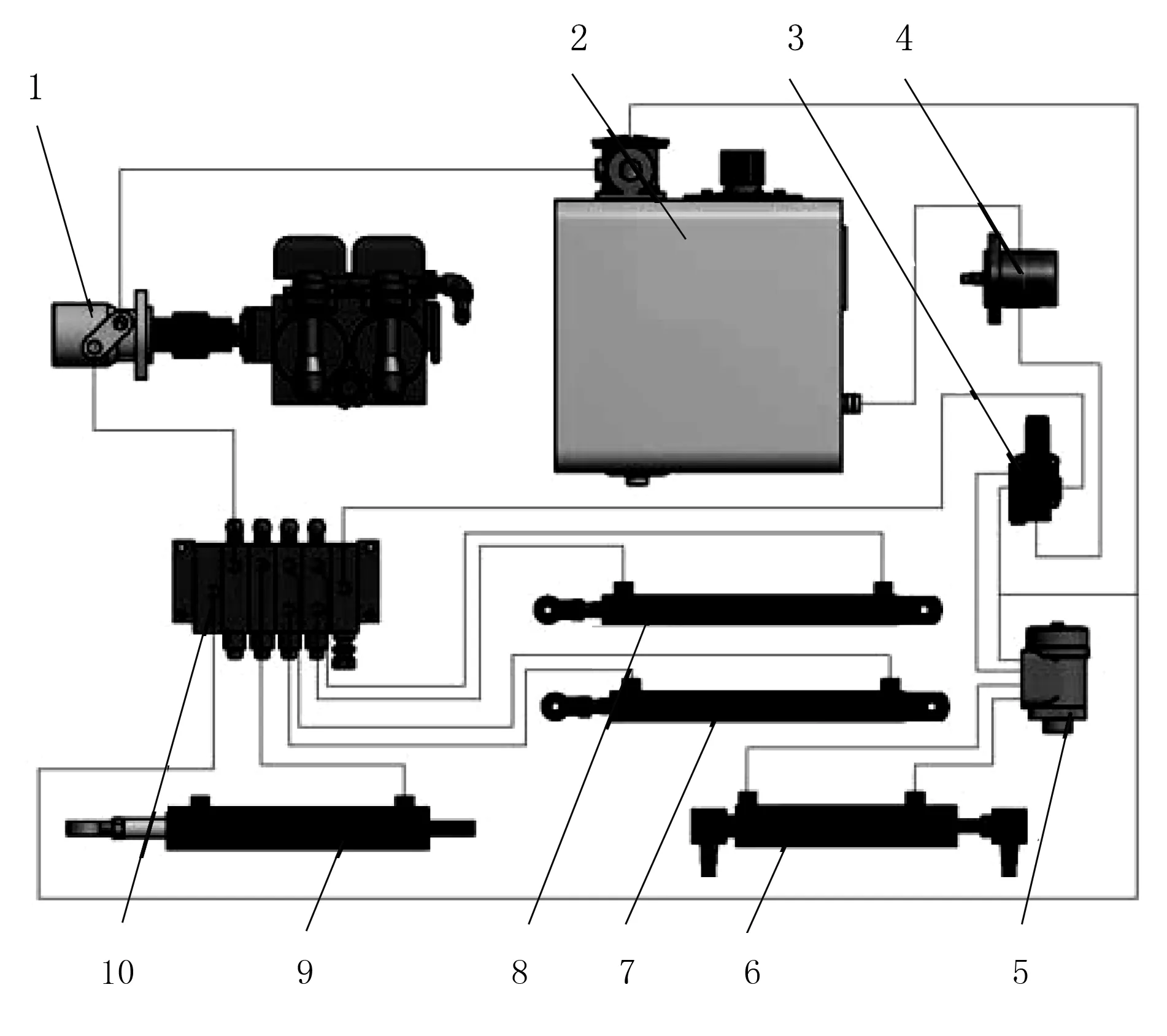

2.4 喷杆的设计

喷杆主要由左侧喷杆、中喷杆、右喷杆、折叠拉杆、喷头及四连杆机构组成,如图6所示。

1.左外喷杆 2.左内喷杆 3.折叠拉杆 4.中喷杆 5.右内喷杆 6.右外喷杆

图6 喷杆结构示意图

Fig.6 Schematic diagram of boom folding mechanism

喷杆采用后置式向前折叠四连杆上下升降结构。喷杆后置,工作时喷药机高速作业,药液相对喷药机向后漂移,增大了药液与驾驶员的距离,极大地减少了药液与操作者的接触,防止了药液对操作者的伤害。采用的一端与机架后梁连接一端与中喷杆连接的四连杆结构可保证喷杆上下升降平稳且始终保证喷杆处于水平状态,且可根据农作物的生产情况在50~150cm的范围内通过多路阀控制油缸无极调节喷杆的工作高度,始终保持喷头与农作物的距离在50cm左右,以达到喷头的最佳喷雾效果。

工作时,通过液压多路阀首先控制升降油缸,使喷杆升到最高点脱离喷杆支架,然后依次控制左、右侧折叠油缸使喷杆依次展开,之后根据农作物的生长高度调节喷杆的工作高度。整个喷杆总长度12m,右喷杆5m,中喷杆2m,左喷杆5m,喷头24个,每个喷头相隔50cm[11-12]。

2.5 动力系统的设计

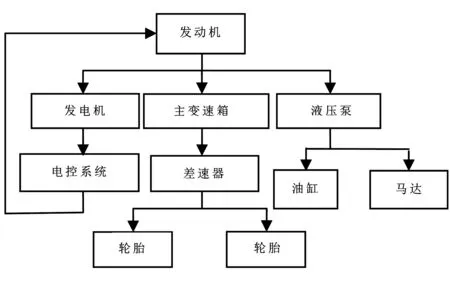

动力系统采用四路分流的方式:由发动机的动力通过皮带轮一路输入到主变速箱,主变速箱通过差速器、传动轴将动力分别输送给左右侧驱动链轮箱的输入轴,输入轴通过链轮、链条驱动轮胎转动;一路输入到发电机,发电机发出的电力为电控系统提供动力从而控制发动机的电喷系统和整车灯光;一路输入到液压泵,液压泵提供的液压源为油缸、马达提供动力;一路输入到发动机的冷却系统,保证发动机的系统温度在95°以下。动力传动系统路线原理图如图7所示[13-15]。

2.6 喷药系统的设计

喷药系统主要由药箱、过滤器、隔膜泵、喷杆及分配器等组成,如图8所示。

图7 动力传动系统原理图

1.药箱 2.过滤器 3.隔膜泵 4.喷杆 5.分配阀

喷药系统工作压力0.3~0.5MPa,药液搅拌采用回水射流搅拌的结构形式,整个喷药系统的额定喷药量为48L/min,液泵采用流量80 L/min 的480隔膜泵。喷药系统采用加水过滤、出水过滤和喷药过滤三级过滤保证喷头正常工作不被堵塞。分配阀设有压力表、调压阀、溢流阀和4个分段开关,喷药准备阶段通过分配阀的调压阀把压力调整到系统的工作压力,分配阀的4个开关控制着喷杆的4段,可根据农作物的实际情况来开关每一路的施药。在系统工作压力下,分配阀中溢流装置,让部分药液溢流并经过射流口流回药箱,药液在射流的作用下与水进行充分的混合,时刻保证药液的均匀,达到最佳的施药效果。出水过滤器设置有旁通阀门,当喷药完成时可进行药箱的清洗、放水。

3 田间试验

试验于2016年8月2日在河北涞水县玉米种植基地进行,试验地玉米种植行距550mm,玉米平均生长高度810mm。经试验,测试机具轮距调节方便,喷药系统控制灵活,最大作业速度可达10km/h,耗油量为0.7L/hm2。

4 结论

1) 柔性底盘自走式高地隙喷杆喷雾机试验表明:该机具作业效率较高,喷药质量好,结构简单可靠。

2) 采用的柔性底盘操作舒适性好,改善了机具颠簸开焊的问题;喷药系统采用全液压控制结构简单、操作方便;采用的轮距调节结构适应性强,可满足大多数农作物不同种植行距的农艺要求;采用的药箱前置,喷杆后置结构,平衡了重心同时又减少了药液对人体的伤害。