小型玉米收获机的设计试验与参数优化

李 俊,岳高峰,叶 进

(1.西南大学 工程技术学院,重庆 北碚 400716;2.重庆市农业机械鉴定站,重庆 永川 402160)

0 引言

玉米是我国三大谷物之一,又是“饲料之王”和重要的工业原料,近年种植面积稳步增加,单产和总产量略有提高,但总成本上升,利润出现下滑。玉米收获是玉米种植中最繁重的体力劳动,季节性强、劳动强度高、作业量大,约占整个玉米种植投入劳动量的55%,采用机械化收获可比人工提高生产效率近30倍,减少损失3%~5%[1]。西南玉米区是我国三大玉米主产区之一,地形以丘陵、山地和平坝为主,坡地坡度3°~20°,耕种区域零散,农业生产道路一般小于40cm,土路和石梯路居多,相邻田块落差10~100cm[2];人多地少精耕细作,复种指数高达200%,间套种普遍,模式多样。

受上述地形、农艺制约,西南地区适宜的玉米收获机具急剧缺乏,机收水平远低于全国,加之用工成本大幅上升,导致利润下滑,出现亏损。以重庆为例,2014年公顷平均人工成本上升为11 052.9元,同比增加756.9元,上升7.35%;公顷总成本16 120.5元,利润-506.7元[3]。因此,本文立足丘陵山区现有的生产生态条件,坚持“能用、适用”的原则,研发了基于微耕机驱动的玉米收获机,可一次完成玉米摘穗及秸秆粉碎作业,在田间试验中表现出较好的使用效果。

1 整机结构及工作原理

1.1 整机结构

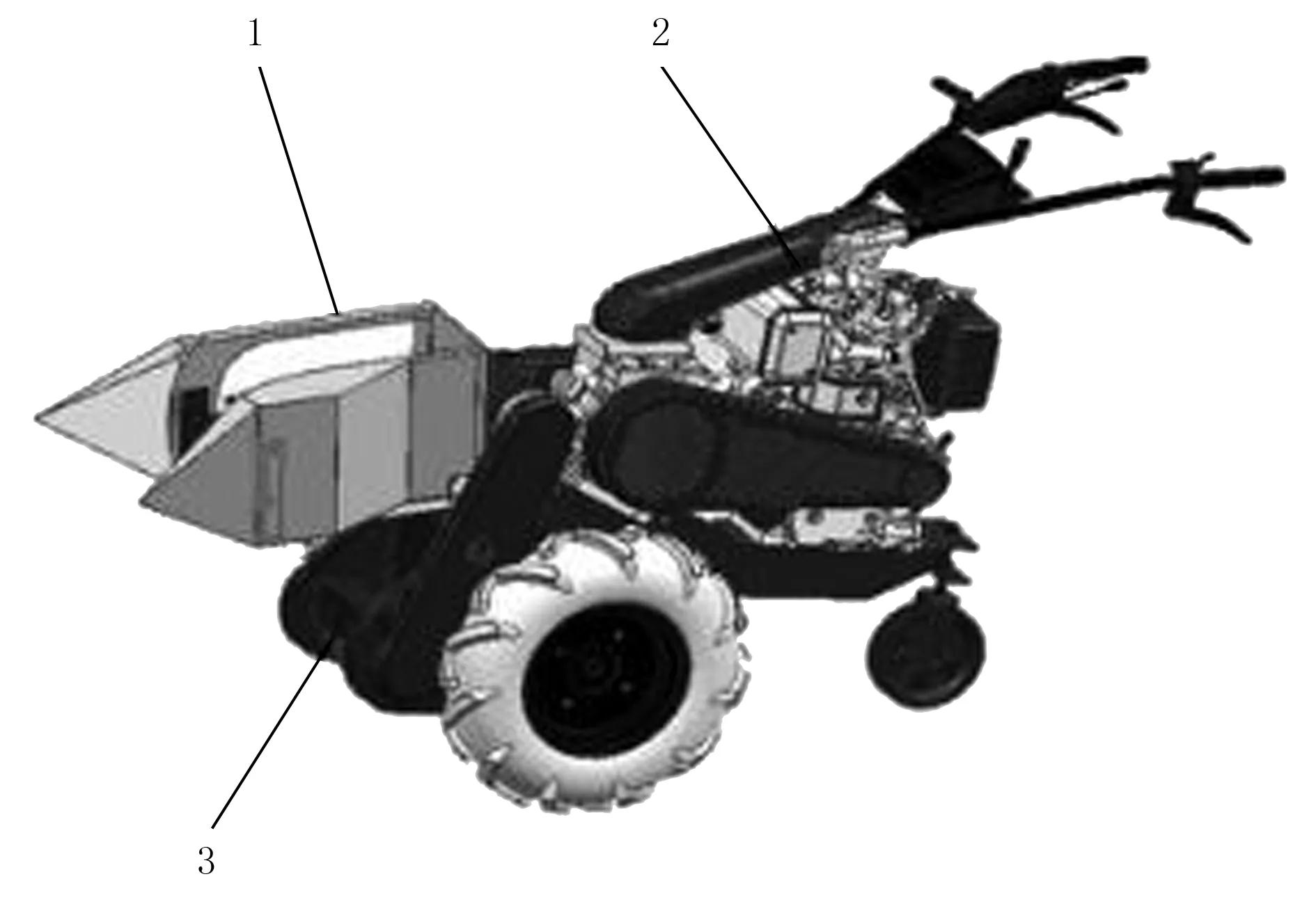

基于微耕机驱动的玉米收获机主要由摘穗机构(摘穗辊、拨禾机构)、粉碎机构以及动力平台(含动力系统、行走机构和操作机构)等部分组成,如图1所示。

1.摘穗机构 2.动力平台 3.粉碎机构图1 玉米收获机结构简图Fig.1 Structure diagram of corn harvester

其主要技术参数如下:

外形尺寸/mm:2 100×700×930

结构质量/kg:190

结构型式:自走式

动力来源:微耕机

配套功率/kW:4.0

额定转速/r·min-1:1 800

工作行数/行数:1

摘穗辊型式:螺旋圆柱凸棱

最大轮距/驱动轮/mm:620

轮胎规格/驱动轮:5.0-12

秸秆切碎机构型式:滚筒式

1.2 工作原理

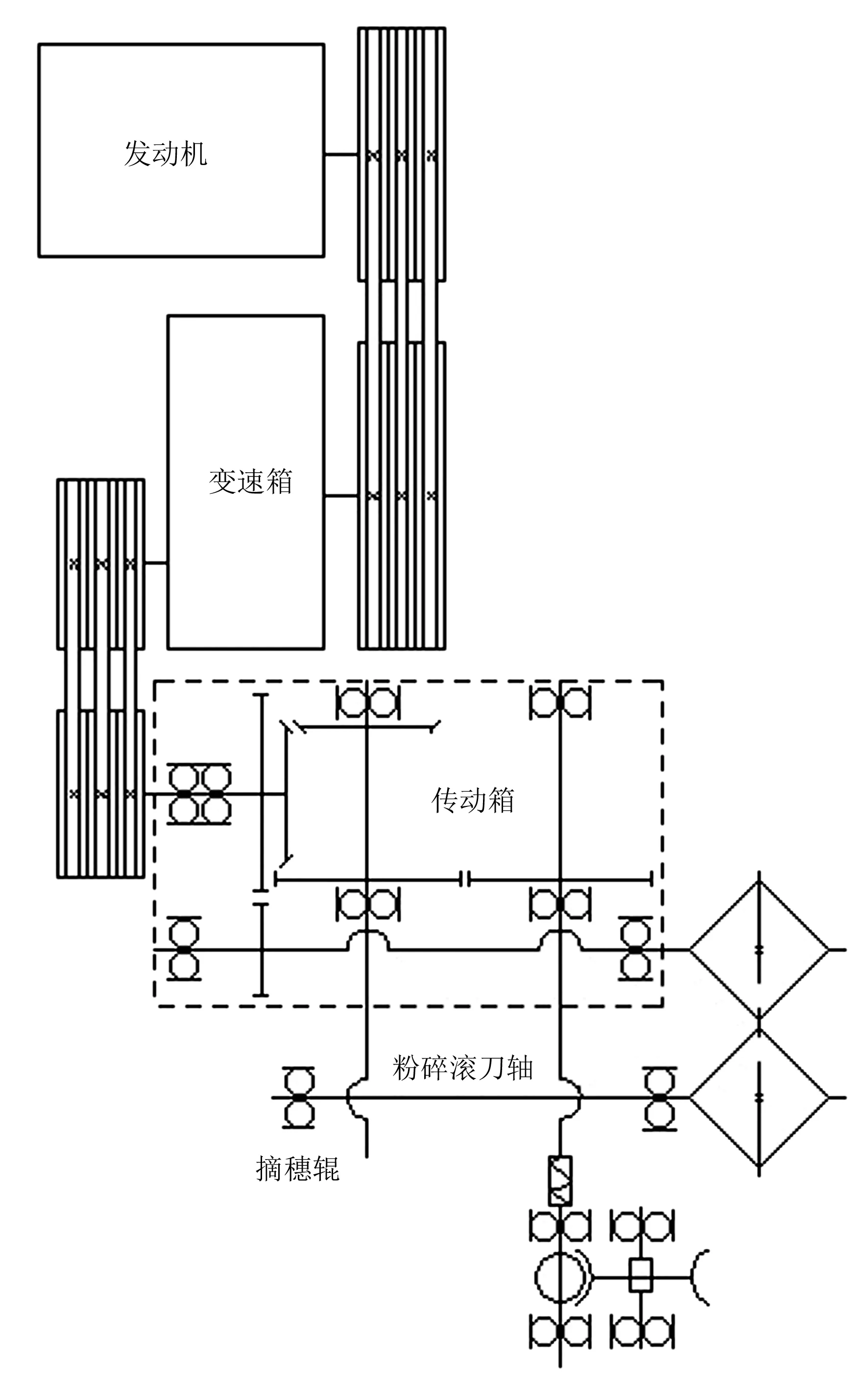

动力由发动机皮带轮传给变速箱皮带轮,将动力输入变速箱;变速箱齿轮系一方面将动力传给行走箱实现机器的行走,另一方面通过变速箱的副轴将动力输出;副轴输出动力由皮带轮传给锥齿轮轴皮带轮,将动力输入传动箱,一方面锥齿轮轴上的直齿与粉碎滚刀动力过渡轴直齿啮合,为粉碎滚刀提供动力,另一方面锥齿轮轴上的锥齿与摘穗辊的锥齿轮啮合,为摘穗辊提供动力;粉碎滚刀动力过渡轴链轮与粉碎滚刀轴链轮由链条将动力传给粉碎滚刀,驱动旋转作业;主动摘穗辊直齿与从动摘穗辊直齿啮合,实现摘穗辊相向旋转作业,同时从动摘穗辊由销轴与涡轮蜗杆机构联接,实现拨齿的旋转扶禾作业。其传动系统如图2所示。

图2 玉米收获机传动系统图Fig.2 Transmission diagram of corn harvester

作业时,收获机沿玉米行方向前进,在摘穗辊抓取玉米秸秆的同时,喂入拨禾机构将玉米茎秆向后拨送,使其顺利进入摘穗辊;摘穗辊夹持茎秆后,将茎秆同时向摘穗辊的后方和下方输送;当玉米穗碰到摘穗辊时,由于玉米穗直径大,被从玉米茎秆上强行拉断摘下,借助摘穗辊的轴线高差,自动落入排穗槽,滑到行走轮外侧地面;同时,高速旋转的粉碎辊刀将秸秆粉碎,留于田间地上。

2 关键部件的设计

2.1 摘穗装置

摘穗装置是玉米收获机的核心工作部件,其工作质量直接影响玉米收获机的作业性能。目前,卧辊式摘穗装置结构简单、功耗低,对秸秆不同状态的适应性强,应用较广[4-7]。基于此,设计出卧式摘穗装置,结构如图3所示。

图3 玉米收获机摘穗辊结构Fig.3 Structure diagram of pick roller

摘穗辊前端为螺旋和轴向凸棱, 螺旋凸棱的作用是向后输送茎秆,圆柱凸棱螺距T=50,宽度B=14。因T-B=36mm,满足(T-B)≥dj的要求。适宜轴向凸棱为4~6,取凸棱为4。

摘穗辊直径确定公式为

(3~5.5)(dg-δ)≥D≥(3~5.5)(dj-δ)

式中dg—果穗直径(mm);

dj—茎秆直径(mm);

δ—摘穗辊间隙(mm)。

经测定,果穗直径50mm,秸秆直径20mm,确定摘穗辊直径范围40~160,考虑机器的小型化取D=60mm。

摘穗辊的最小工作长度为

Lmin=Lgsinβ

式中β—摘穗辊的水平倾角;

Lg—果穗最高结穗和最低结穗的高度差。

由于果穗最高接穗和最低接穗的高度差600mm,取摘穗辊水平倾角为15°,得摘穗辊最小工作长度为155mm,取摘穗辊长度为185mm。

摘穗辊的间隙是指一对摘穗辊在工作中实际的最小间隙:间隙过小,碾压和断秸秆严重,同时形成堵塞;间隙过大,掉粒损失增加。考虑卧式摘穗辊的常用间隙范围(12~17)mm,取间隙为16mm。

摘穗辊的线速度过高会使掉粒损失增加,线速度过低,茎秆与摘穗辊之间易产生相对滑移,而造成堵塞。卧式摘穗辊常用顶圆线速度为3.6~4.1m/s,换算到角速度大致为800~900r/min,本设计中取线速度为3.9m/s。

2.2 切碎装置

滚筒式秸秆切碎机构结构简单,维护方便,现阶段较为常用。基于此,设计出动、定刀的滚筒式秸秆切碎机构。筛选机具田间试验结果表明:动刀片线速度V=1.32 m/s能够满足切碎要求。切碎刀参数如下:

动刀长度/mm:250

动、定刀数量/把:动刀3,定刀1

动刀线速度/m·s-1:1.32(n=1 800r/min)

动、定刀间隙/mm:3~5(可调)

动刀旋转方向:向上向后

2.3 行走装置

本文设计的玉米收获机是以1G-105微耕机为动力平台,现阶段该微耕机较多配用4.0-8轮胎。综合考虑配用4.0-8轮胎和5.0-12轮胎的水泥硬化平整路面行走速度测试结果及玉米收获的作业环境,配用5.0-12轮胎更为可行。行走机构参数如下:

轮胎规格:5.0-12

行走速度/m·s-1:高档0.859,低档0.56

最小离地间隙/mm:100

3 试验研究

3.1 室内试验

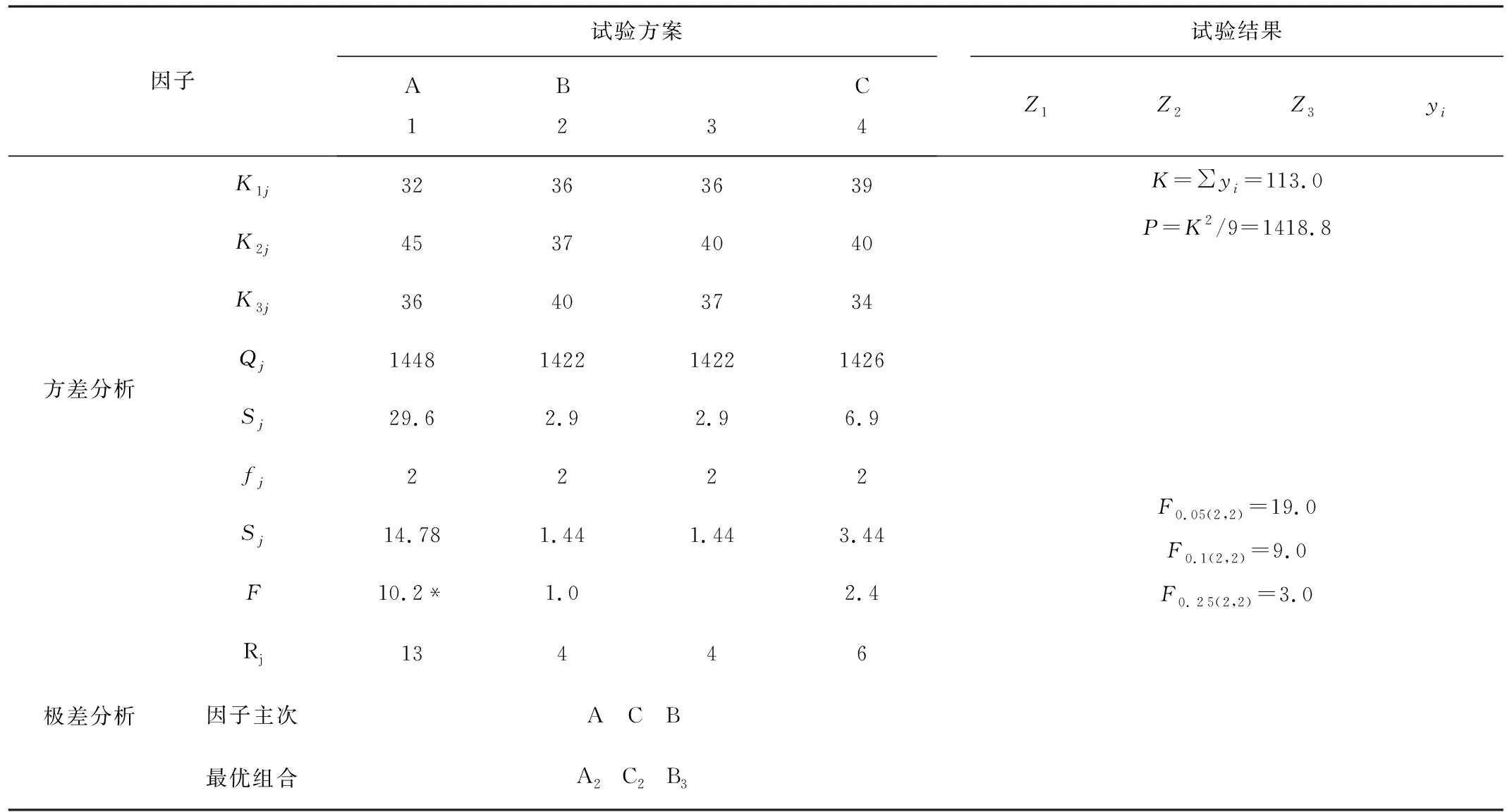

设计中,大量零部件参数依靠经验选取或查阅工具书获得,机器工作过程中表现出相关特性的富余。为了进一步优化摘穗装置各项参数、提高收获质量,通过选取摘穗辊的转速、间隙以及水平倾角3个因素进行三水平正交试验[8-9],因子水平表如表1所示。

表1 因子水平表Table 1 Factors and level

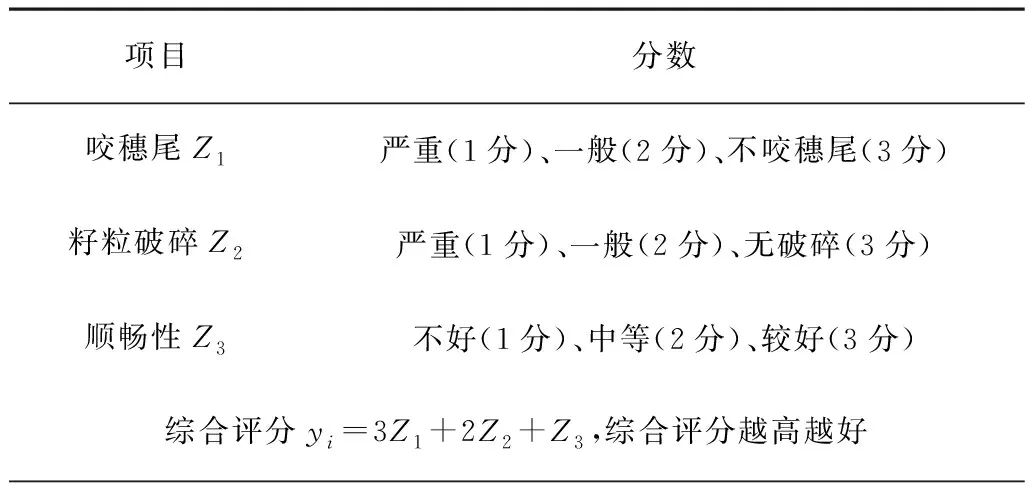

结果评定根据高速摄像、摘穗过程及摘穗后的玉米棒进行加权综合评分,评分标准如表2所示。按标准正交表L9(34)实施试验并记录数据,如表3所示。

表2 综合评分表Table 2 Score partition

表3 试验数据分析Table 3 Test data analysis

续表3

试验结果表明:摘穗辊的转速影响摘穗效果较为显著,其转速、间隙、水平倾角对摘穗效果的影响顺序为转速>间隙>水平倾角,最佳组合为转速850r/min、间隙16mm、水平倾角5°。

3.2 田间试验

在室内试验的基础上,进行了田间试验以验证其结论的合理性,田间试验的实验条件如表4所示。

表4 试验条件Table 4 Condition of experiment

田间试验表明:基于微耕机驱动的玉米收获机动力表现充足,能实现玉米摘穗、秸秆粉碎的作业要求,摘穗辊转速850r/min、水平倾角5°、间隙16mm时,收获效果较好;籽粒损失率0.53%,果穗损失率1.05%,籽粒破损率0.41%,秸秆切碎长度合格率87.5%,留茬高度63mm,优于NY/T645-2002《玉米收获机质量评价技术规范》中的相关要求。

4 结论

1)设计的玉米收获机以1G-105微耕机为动力研发平台,具有结构紧凑、新颖,以及转弯半径小、通过性强等特点,用户可根据间套种、地表等收获作业条件,选择适宜的档位(6+1档)、轮胎(5.0-12、4.0-8)、轮距和收获路线,能满足丘陵山地小田块、小面积的玉米收获作业。

2)通过正交试验发现,摘穗辊的转速对玉米收获的质量影响显著,在摘穗辊转速850r/min、水平倾角5°、间隙16mm时,预期可得到最佳收获质量。

3)田间试验表明:在摘穗辊转速850r/min、水平倾角5°、间隙16mm时,籽粒损失率0.53%,果穗损失率1.05%,籽粒破损率0.41%,秸秆切碎长度合格率87.5%,满足相关技术标准和生产要求。