半夏播种机排种器的设计

张国帅,魏富德,许 健,蔡宗寿

(1.云南农业大学 机电工程学院,昆明 650201;2.河南机电职业学院 汽车工程学院,郑州 451191)

0 引言

随着现代农业机械化生产水平的提高,很多农作物已经实现了从播种到收获的机械化作业。农民增收的根本是提高劳动生产率,农业机械化是提高农业劳动生产率的关键[1]。农业机械化不仅解放了人力,而且提高了农业生产效率,给农民带来了巨大的经济效益。目前,现有的排种器有外槽轮排种器、离心式排种器、内侧囊种式排种器、垂直圆盘式排种器、气吸式排种器、水平圆盘式排种器、倾斜圆盘式排种器、气压式排种器等[2]。

全国半夏年需求量约为 450kg,出口量约为120~200万kg,供需矛盾日益加大,播种的机械化势在必行。半夏播种是半夏生产的首要环节,实现机械化播种并持续提高其机械化水平是实现半夏高产的必经之路[3-4]。国内的半夏播种机大都是通过改进玉米、马铃薯等与半夏种子相似的播种设备,目前还没有专门针对半夏的种植环境要求和不同的地域来进行设计的播种机。山东菏泽润康中药材研究所发明的播种机也是小型、简单、效率不高,只能实现单一的播种。据调查,目前半夏播种机市场上供应甚少,大都是根据订单来设计和制造,大批量的市场供应是没有的。

现有排种器的行距、株距调整大都是采用更换链轮的方式,操作比较麻烦。清种装置都附带有调节手柄和其它装置,结构比较复杂,给操作和维修也带来困难。

基于以上问题,加之目前半夏种植没有专门的播种机播种,主要依靠人工,导致劳动强度大、费时、费力的现状,设计了一种舀勺式半夏排种器,根据半夏种子特点设计了专门的种勺,安装了间隙调整装置,并进行了田间试验。

1 总体结构及工作原理

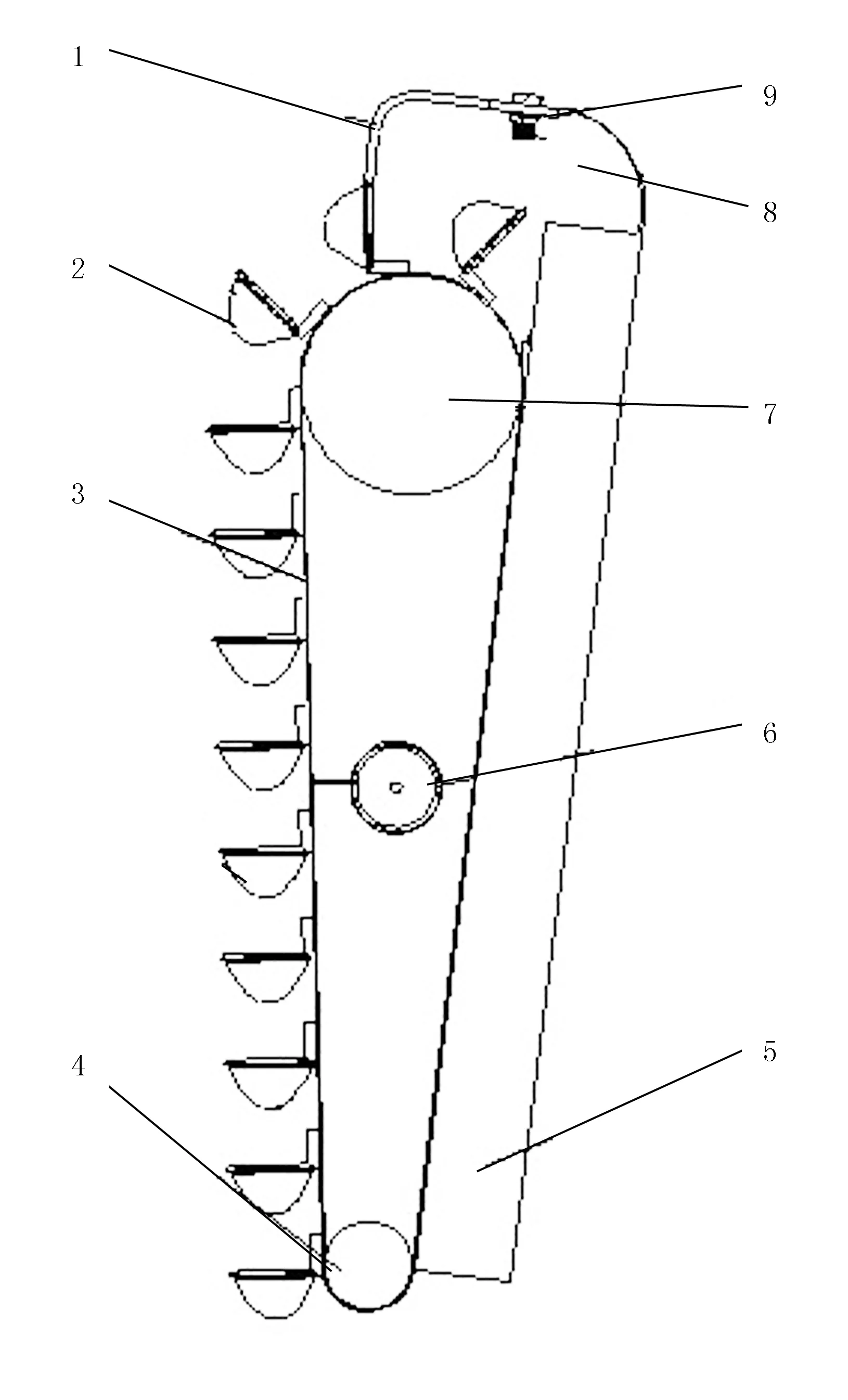

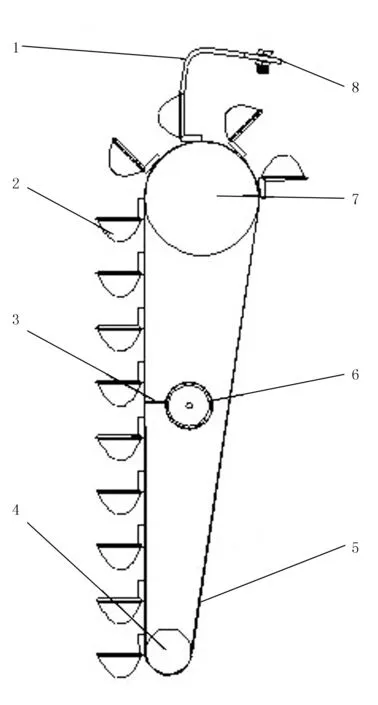

该排种器主要是由种勺、输送带、行距株距调整装置、清种装置及间隙调整装置等构成,如图1所示。

因为半夏种子类似于球形,所以设计的种勺也类似半球形,以便实现精密播种。播种机可由轮式拖拉机牵引,通过机架前端的地轮把动力传递给主动轮,从而带动排种器运转,完成从种箱舀取种子并向上输送的过程。若进入种勺内的种子多于1颗,待种勺运动到第1次清种装置时,通过振动式清种装置将多于的种子清除,实现第1次清种;待种勺运动到接近最高点时,通过固定的隔板进行第2次清种,通过两次清种保证种勺内始终只有1颗种子;种勺运动到最高点越过主动轮后,种子下落并落到前一个种勺的背部,然后随着种勺沿着导种筒运动到最低点,最后脱离种勺落入种沟中,完成排种作业。

1.隔离板 2.种勺 3.输送带 4.从动轮 5.导种筒 6.振动装置 7.主动轮 8.间隙调整装置 9.机架图1 排种器结构简图

2 关键部件结构设计

2.1 种勺结构及排布方式设计

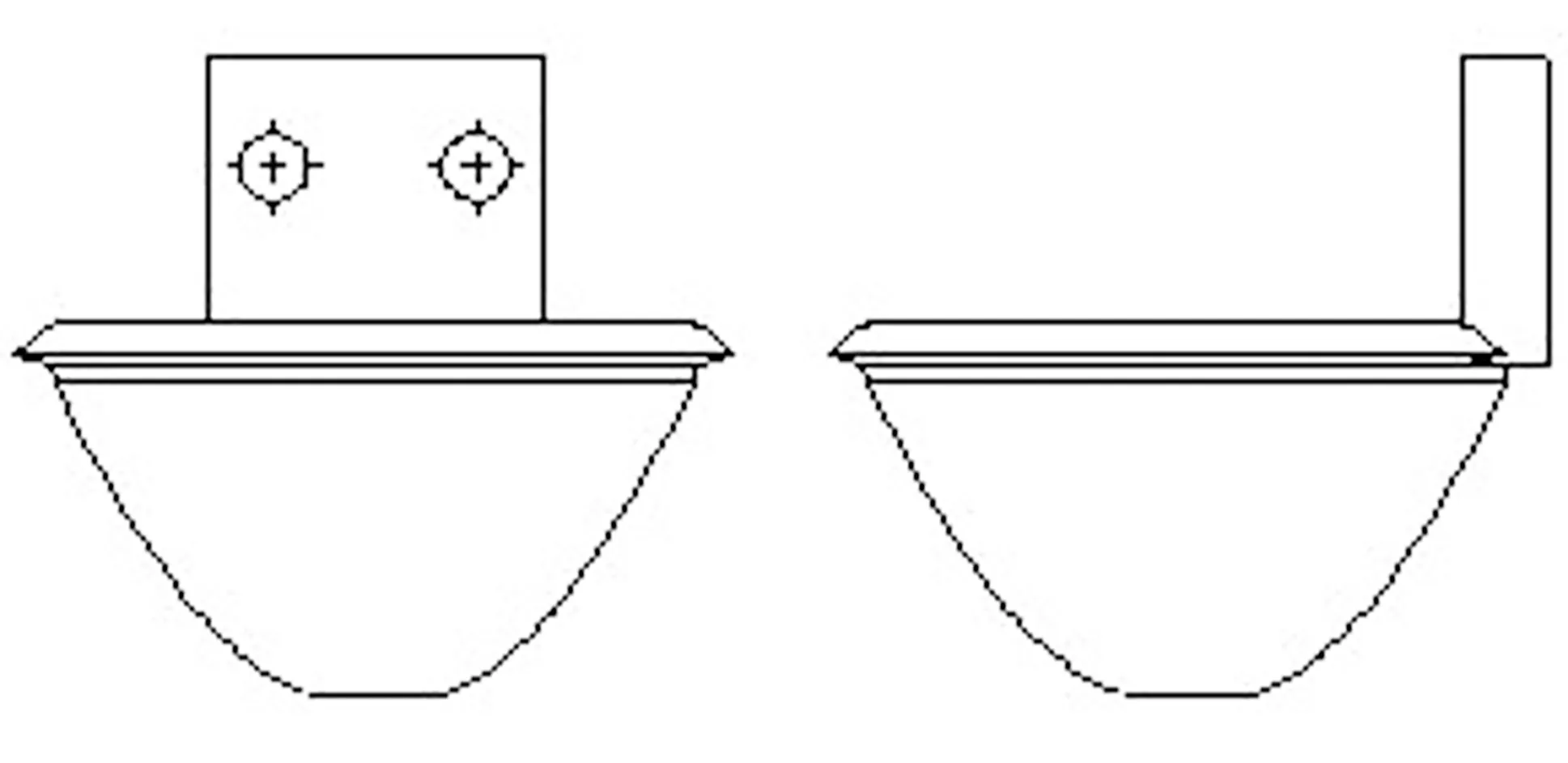

种勺形状取决于半夏种子的形状,因半夏种子类似于球形,所以种勺上端尺寸、高度均取决于半夏种子直径。半夏种子的直径等级有4种,分别为20mm以上、15~20mm、10~15mm及10mm以下[5]。前3种可以用机械播种,最后一种种子过小多进行撒播,所以针对前3种直径设计3种相对应的种勺结构[6]。为保证同一直径等级的大多数种子能够适用,保证1个种勺只能舀起1颗种子和确保每次都能舀起种子,这3种种勺设计的种勺深度小于各对应的种子直径的0.5倍;同时,为了避免种勺破坏种皮,其边缘均设置成圆弧状且略高于两侧。因为半夏种子近似于球形,所以设计的种勺形状也是近似半球形,边缘有向下翻折的过渡圆弧,这样可以增大种勺的横截面积,在舀种的过程中和种子的接触面积增大,从而避免种勺破坏种皮。

针对上述3种直径等级的种子,现设计3种不同的种勺,在结构上基本一样,只是尺寸有所不同。种径在20mm以上的种子,种勺上端的最大尺寸为30mm,高度为16mm,端部最大高度为22mm,种勺两侧最大宽度为40mm;种径在15~20mm的种子,种勺上端的最大尺寸为24mm,高度为9mm,端部最大高度为15mm,种勺两侧最大宽度为34mm;种径在10~15mm的种子,种勺上端的最大尺寸为19mm,高度为6mm,端部最大高度为12mm,种勺两侧最大宽度为29mm。排种器种勺结构如图2所示。

图2 种勺结构

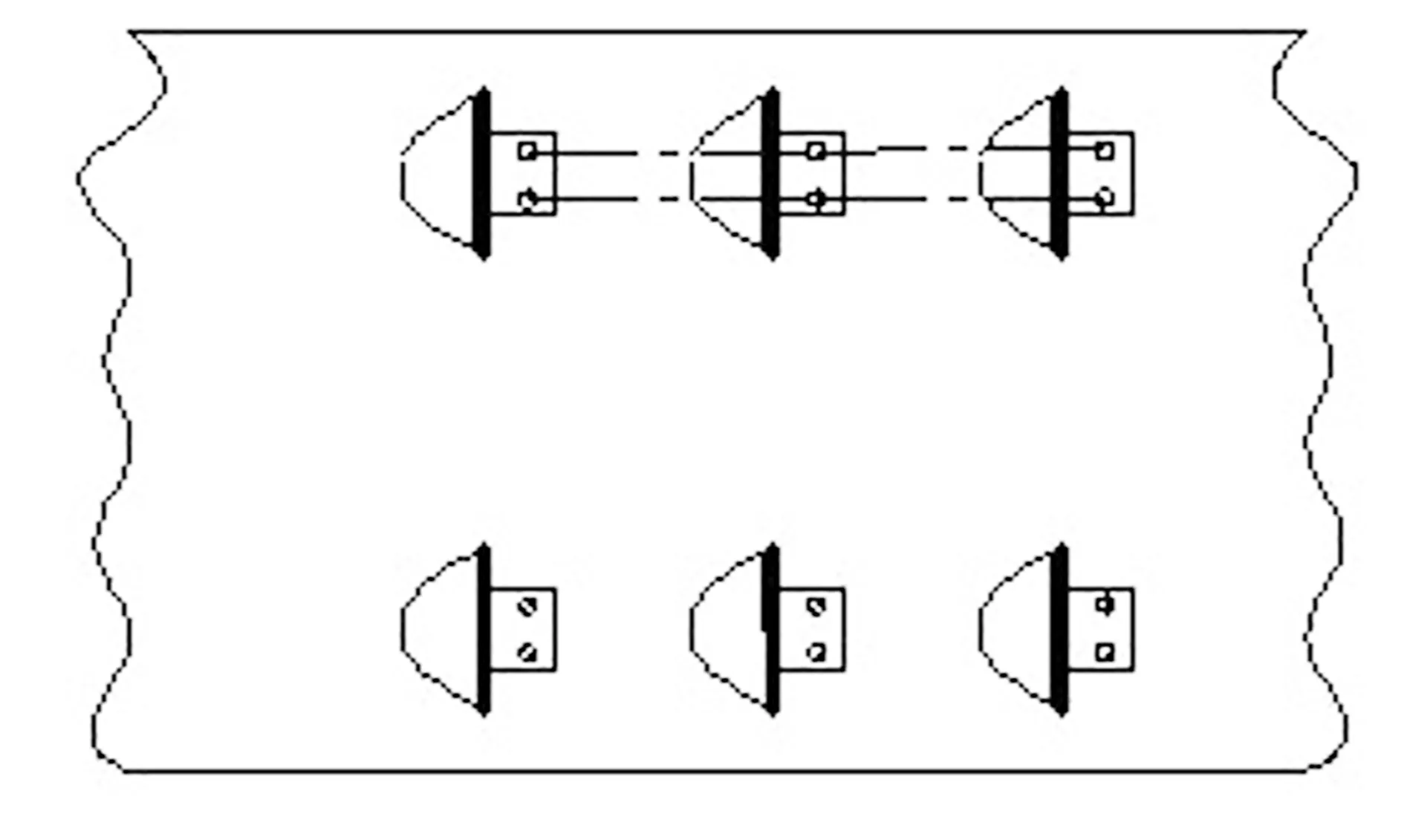

半夏种子直径等级不同,其播种的行距株距也就不同。直径在20mm以上时,行距为200mm,株距为70mm;直径为15~20mm时,行距为180mm,株距为50mm;直径为10~15mm时,行距为150mm,株距为30mm[7]。所以,据此设计3种种勺输送带,种勺在输送带上的排布方式依据半夏种子3种直径等级所要求的行距株距排布,并均设计成双排式的,如图3所示。

图3 种勺排布形式

2.2 行距株距调整装置

半夏种子分为4个直径等级,前3个等级采用点播方式播种,最后一个等级采用撒播播种,不同直径等级有不同的播种行距和株距。现有的播种机株距调整装置是通过更换链轮的方式来改变,但频繁地更换链轮会对零件造成损伤,且维修起来也不方便,其行距调整是通过改变排种器之间的距离来改变行距,操作不仅麻烦而且精度也难以保证。

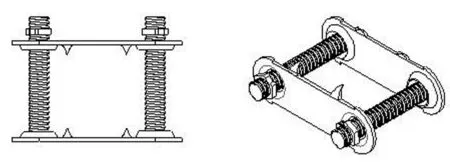

该设计采用更换带有种勺的输送带,根据3个半夏种子直径等级设计3种输送带。这3种输送带上的种勺是依据半夏种子所要求的不同行距、株距设计的,当播种不同直径等级的种子时直接选用对应的输送带即可。输送带设计成皮带扣连接式,皮带扣采用螺栓和压紧片的结构组合,可以方便地更换输送带,从而方便地调整行距株距。所选用的皮带扣如图4所示。

图4 皮带扣结构图

2.3 清种装置设计

清种装置共有两级,分为第1级清种和第2级清种。其中,第1级清种装置是由圆柱滚子盘形凸轮机构组成,第2级清种装置是由隔板组成。清种装置如图5所示。

1.隔离板 2.种勺 3.振幅调整杆 4.从动轮 5.输送带 6.圆柱凸轮 7.主动轮 8.机架

在输送带中部的第1级清种区安装圆柱滚子盘形凸轮机构。凸轮作为振动源作用于输送带上,电动机带动凸轮转动,使电动机的旋转运动转换为直线运动,从而产生水平方向的振动,使种勺中多余的种子因振动而掉落,达到第1级清种的目的。

为了方便调节输送带的振幅,从而调节清种的强度,在不改变原偏心距的情况下,通过改变滚子从动件伸出杆的长度来调节杆端移动的范围,达到改变输送带振幅的目的。

第2级清种装置隔板位于输送带的顶部,与机架相连,布置在两排种勺之间。当种勺间带有种子时,由于隔板阻挡作用,夹带种子被拨回种箱,无法随输送带运动,实现2级清种。该清种装置能有效地清除多余的种子,保证只播种1颗种子。

2.4 间隙调整装置设计

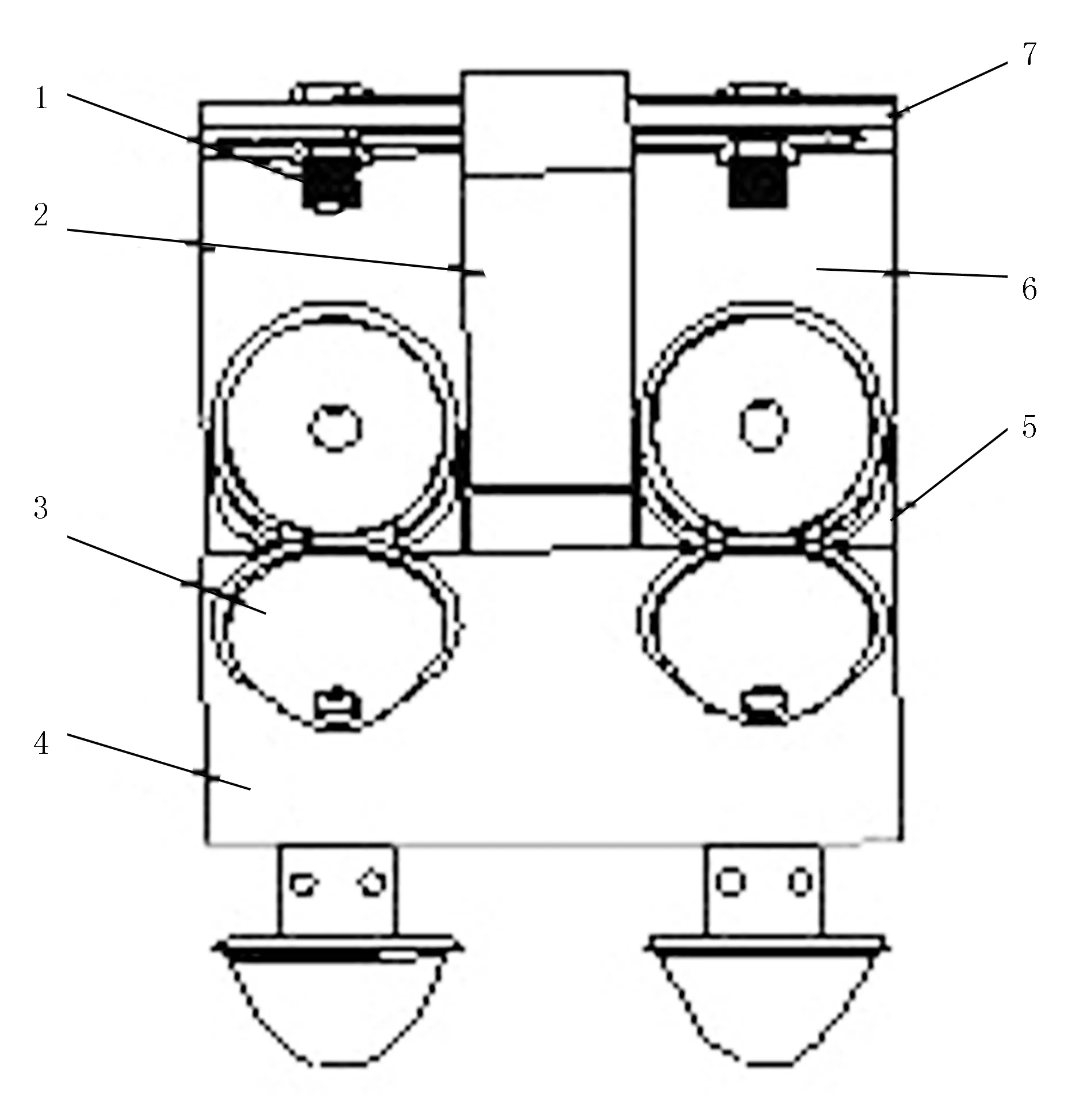

因半夏种子直径有不同的等级,所以种子的大小也就不同。现有播种机的导种筒与种勺之间的间隙大多是固定的,不能调整。当两者之间的间隙过小时,种勺与导种筒会发生干涉,可能导致种勺被卡住从而影响输送带的正常运转;当两者之间的间隙过大时,会使种子在下落过程中掉落到种勺与导种筒之间的缝隙里,甚至会掉落到地面上,造成重播和漏播现象。间隙调整装置如图6所示。

1.调整螺栓 2.隔离板 3.输送带 4.种勺 5.导种筒 6.护罩 7.机架

针对半夏种子不同等级,设计了一种间隙调整装置。该调整装置主要由导种筒、螺栓连接、上置护罩及机架等组成。其中,导种筒设计成两个独立的部分,护罩也设计成两个独立的部分;相连的机架设计成长槽式,可通过松紧螺栓来调整两个导种筒之间的距离。同时,根据半夏种子不同等级,通过松紧螺栓调整导种筒与种勺之间的间隙,避免了播种不同等级种子时导致的重播和漏播现象,可提高排种器的通用性能。

3 田间试验

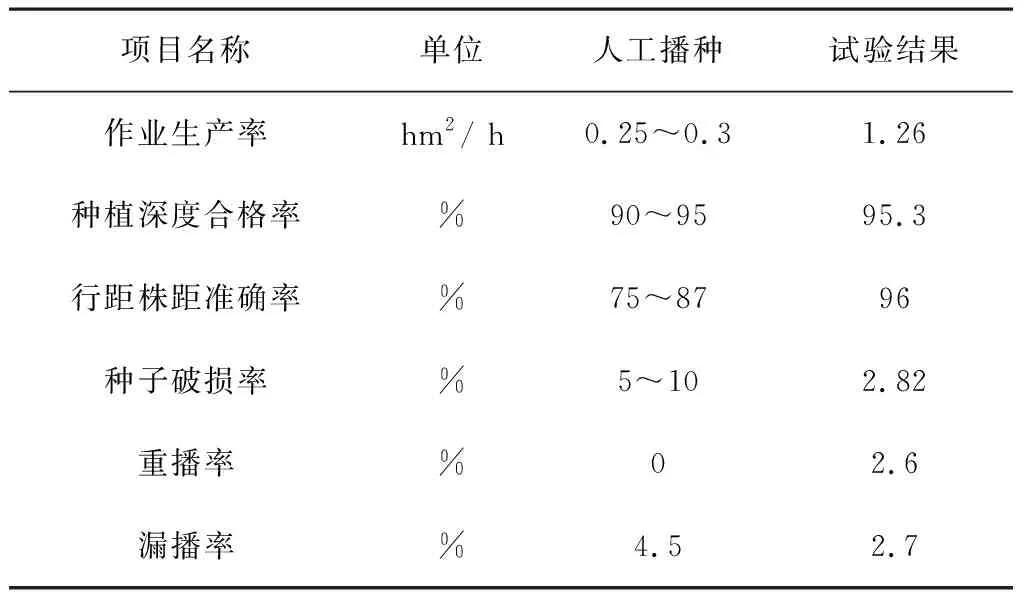

2016年5月,在云南半夏种植基地进行了样机的田间试验。因目前半夏种植没有相应规定的标准,所以就参考马铃薯、大蒜种植的相关技术条件和试验方法,并按照GB/T 7256/1——2011《播种机械——试验方法——第1部分:单粒播种机(精密播种机)》的规定[8],再根据半夏种植要求对配套动力和作业速度进行适当的调整,最终选用配套动力为8.82kW轮式拖拉机,作业速度为3.0~3.75km/h[9-10],播种理论粒距分别为70、50、30mm,作业面积为33hm2,对3种不同直径等级的种子分别进行试验。试验地块平整,沙质土壤,土块细碎,土壤坚实度为60kPa,土壤上层10cm内的含水率为25%[11]。按照文献规定的测量方法,在试验期间对播种速度、作业生产率、行距株距的准确率、种子破损率、重播率和漏播率与人工播种进行了比较,并进行统计分析,结果如表1所示。

对比试验表明:所设计的播种器性能明显优于人工播种,播种速度是人工播种的5倍,生产率也大大高于人工;行距株距调整方便,准确率很高;清种装置运动平稳,清种效果明显;种子的破损率很低;重播率和漏播率也很低,完全达到了播种的要求。

表1 田间试验结果Table1 Planting experiment result in filed

4 结论

1)采用3种不同直径的种勺及排布方式,当播种不同半夏种子时,可选用对应的种勺结构和排布方式,增大了排种器的通用性。行距株距调整是通过更换带有不同种勺结构的输送带来实现的,输送带设计成皮带扣式连接方式,可方便地更换输送带;同时,设有张紧装置,能够调整带轮的中心距,可以不因带的松弛而影响播种精度。设计的清种装置有两级,可以可靠地保证种勺内有1颗种子。间隙调整装置可以方便地改变种勺与导种筒之间的间隙,避免播种不同等级的种子时导致的重播和漏播现象。

2)试验表明:设计的排种器满足半夏播种要求,不仅提高了作业效率,也提高了经济效益,对不同半夏种径等级都具有适用性,可以大大减轻劳动强度,节约时间。