基于DSP的四舵机交流伺服系统控制器设计

王惠敏,郝振洋

(南京航空航天大学,南京 210016)

0 引 言

现代战争越来越以高科技武器为主,导弹因其具备远程打击能力而成为现代武器中的佼佼者[1]。导弹通常由战斗部、弹体结构系统、动力系统、制导系统4部分组成,其中制导系统主要由探测机构、决策机构、执行机构组成。导弹舵机作为导弹制导系统的执行机构,是导弹制导与飞行控制的重要组成部分,其性能好坏直接影响了导弹的飞行品质以及制导精度[1]。

早期的舵机主要以液压作动系统和气压作动系统为主,这些作动系统在结构和动态性能上都具有明显的优势,如运动平稳、转动惯量小、输出力矩大、承受负载大和快速性好等,但同时存在着结构复杂、体积质量大、加工精度高、成本大等缺点[2]。20世纪70年代,随着新型稀土永磁材料和专用驱动模块的出现,电力作动系统得到大力发展。20世纪90年代以来,许多高性能导弹采用了电动舵机结构,如美国的中距空空导弹AM-120、沃斯普反坦克导弹和战斧巡航导弹,俄罗斯的蛙蛇R-77空空导弹等[1],其采用的电机都为有刷直流电机,虽然调速性能优良,但换向器和电刷等机械接触部件可靠性较差[3]。随着永磁材料的快速发展,永磁无刷直流电机因其没有换向器和电刷,消除摩擦力矩等优点而得到广泛使用。目前国内电动舵机使用的驱动电机还是以有刷直流电机为主,但直流电机存在发热高、体积大、维护不方便、控制精度不高等缺点[4]。随着航空航天事业的发展,导弹对舵机系统提出了更多的要求,未来导弹舵机将朝着小型化、轻量化、高精度、高效率的方向发展[5,6]。永磁同步电机因其体积小、质量轻、功率密度高、单机容量大、可维修性好以及价格低廉等优点,在伺服应用场合体现出越来越多的优越性[7,8]。交流伺服系统大多采用数字化控制,将先进的控制理论和复杂的控制算法通过DSP实现,进而实现系统性能的优化[2,9,10]。

本文针对导弹舵机系统输出力矩大、体积质量小、精度高、效率高的要求,将永磁同步电机与直驱式滚柱丝杠结构相结合,使舵机本体具有质量轻、体积小、载荷比大的优点。控制器通过优化软件结构及算法,实现单DSP控制4台舵机的结构,大大减小舵机控制系统的体积和质量。通过实验验证系统能有效跟踪上位机位置给定且动态性能较好。

1 舵机控制系统基本原理

1.1 永磁同步电机数学模型

永磁同步电机建模时,通常忽略定转子铁心磁阻、涡流和磁滞损耗。在同步旋转d,q轴系下,表贴式永磁同步电机定子电压方程:

式中:Ud,Uq为直交轴电压;id,iq为直交轴电流;ωr为转子角速度;R,L分别为定子电阻和电感;ψf为永磁体磁链。

1.2 舵机系统工作原理

导弹制导系统通过串口通信对舵机控制系统发出位置指令,并监控舵面位置角度,通过位置反馈对舵机位置进行调节,实现闭环控制[11]。舵机控制系统接收位置指令,当检测到实际位置与指定位置存在误差Δθ时,控制器作用,产生误差下所需的Ud,Uq,通过SVPWM调制,控制电机转动从而带动丝杠运动,使舵面偏转角度达到指定位置。

2 系统硬件电路设计

系统由直驱式电力作动器(舵机)、控制器、功率变换器和通信部分组成。其中舵机主要构成部分为永磁同步电机、滚珠丝杠、旋转变压器(以下简称旋变)以及位移传感器。系统结构框图如图1所示。

图1 系统结构框图

2.1 DSP的选择

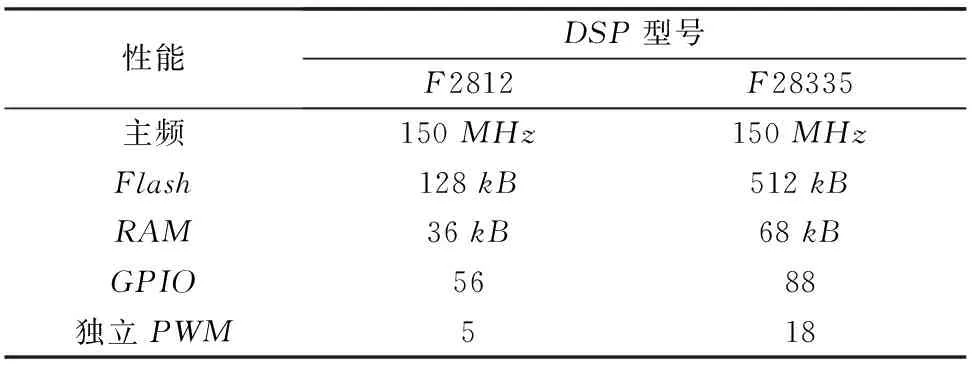

DSP作为控制系统的核心处理器芯片,主要工作有采集系统的运行数据,实现系统的控制算法,产生系统的控制信号等。目前面向运动控制的DSP芯片主要有美国德州仪器(TI)的TMS320C2000系列,其中以TMS320F2812和TMS320F28335最为常见。F2812芯片具有2个事件管理器(EV)模块,适用于运动控制和电机控制等领域。每个EV模块有3个全比较单元,每个比较单元可以产生一对互补的PWM波,3个比较单元可以产生6路PWM波控制一个三相全桥电路。所以一个F2812芯片最多可以同时控制2台电机。F28335将F2812的EV模块分为ePWM、eQEP、eCAP3个模块并且互不干扰,易于实现复杂信号的输出。其中F28335的ePWM模块相对于F2812的EV模块,其PWM输出能力提高了一倍。一个F28335芯片具有6个独立的ePWM模块,每个ePWM模块包括2路PWM信号,则每个芯片的ePWM模块可以发出12路独立的PWM波。另外,F28335带浮点运算,动态范围更大,并且F28335比F2812多了MAC单元,运算速度提高一倍。总体而言,F28335相对于同时钟频率下的F2812芯片执行效率提高一倍。2种芯片主要功能对比如表1所示 。

表1 2种DSP性能对比

28335属于Delfino系列中的一款,相较于定点系列,它为实时控制应用带来了领先的浮点性能和集成度,具有精度高、功耗小、存储量大、A/D转换快速等特点,且集成了主要的电机控制外设单元,含有多达18路的PWM输出,其中6路为特有的更高精度的PWM输出。这些优点不仅使得系统设计外围电路简单方便,而且也使模块程序的软件编写的难度降低,可以提高控制系统的集成化和可靠性。为了实现单DSP控制4台电机,并且有较好的数学运算性能,本文采用F28335作为系统的核心控制单元。

2.2 PWM信号的产生

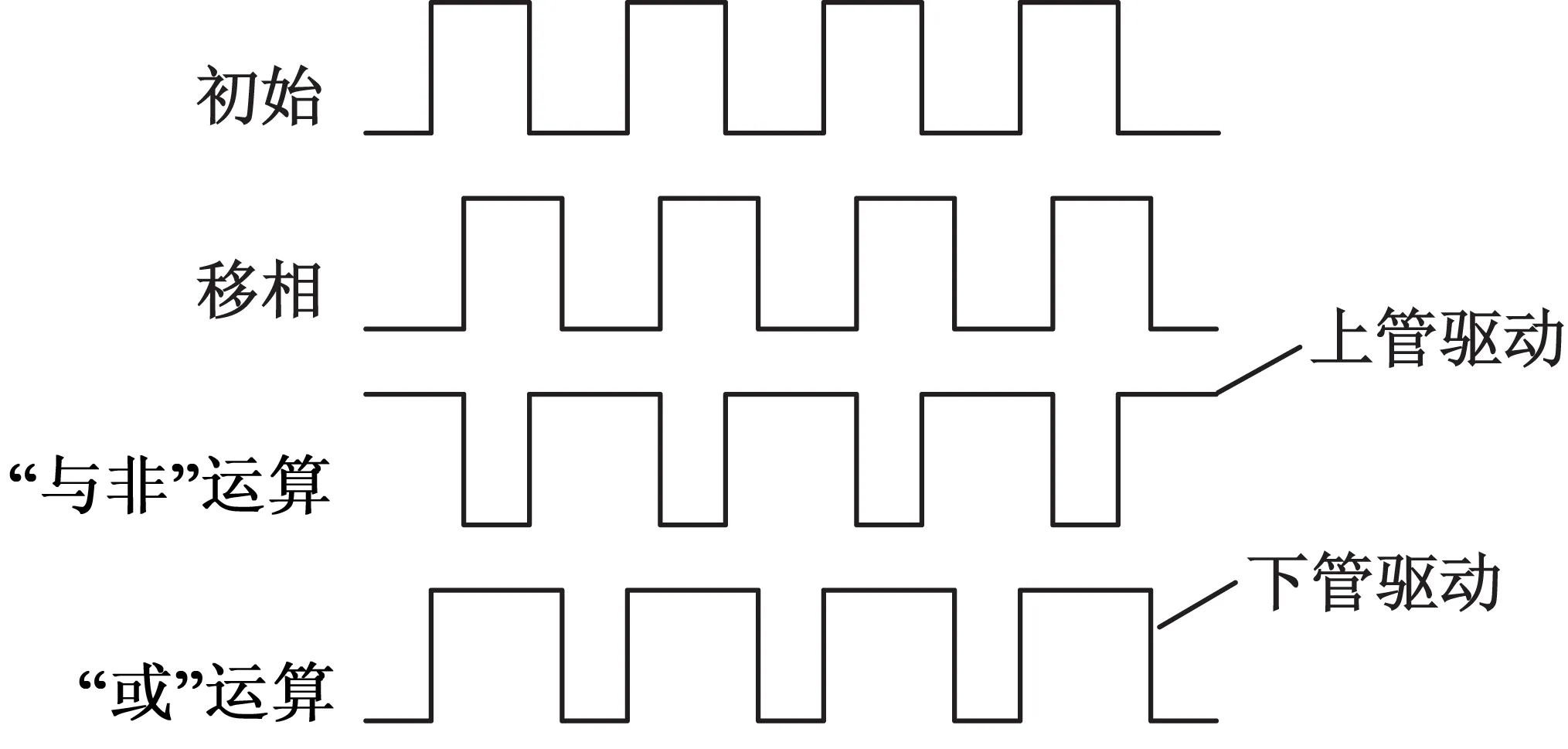

单个F28335的ePWM模块最多能发出12路PWM波,仅能驱动2台舵机。将DSP与CPLD结合,增加PWM数量以控制4台舵机。CPLD由可编程互连矩阵单元组成,具有复杂的I/O单元互连结构,可根据需要编写软件生成特定的电路结构,完成相应的功能。选择芯片型号为LC4256,主要完成的工作是拓展PWM波、对PWM信号进行封锁、处理过流信号等。三相逆变电路的桥臂上下管为180°互补导通。由于PWM驱动信号会由于各种原因产生延迟,可能造成一个开关管还未完全关断,另外半桥的开关管已开通,此时上下管直通,电流突增,造成功率器件过流。为了防止直通造成的器件损坏,上下管的PWM驱动信号中需添加死区,通过CPLD的移相和逻辑运算功能插入死区。将F28335发出的12路PWM波送至CPLD,对这12路PWM波进行移相,将移相前的PWM波和移相后的PWM波进行“与非”逻辑运算,得到三相桥电路上管的驱动PWM波;将移相前的PWM波和移相后的PWM波进行“或”逻辑运算,得到三相桥电路下管的驱动PWM波,如图2所示。

图2 驱动PWM波产生

由此得到的驱动波形,既保证了上下管互补导通,同时又插入了死区,防止上下直通。

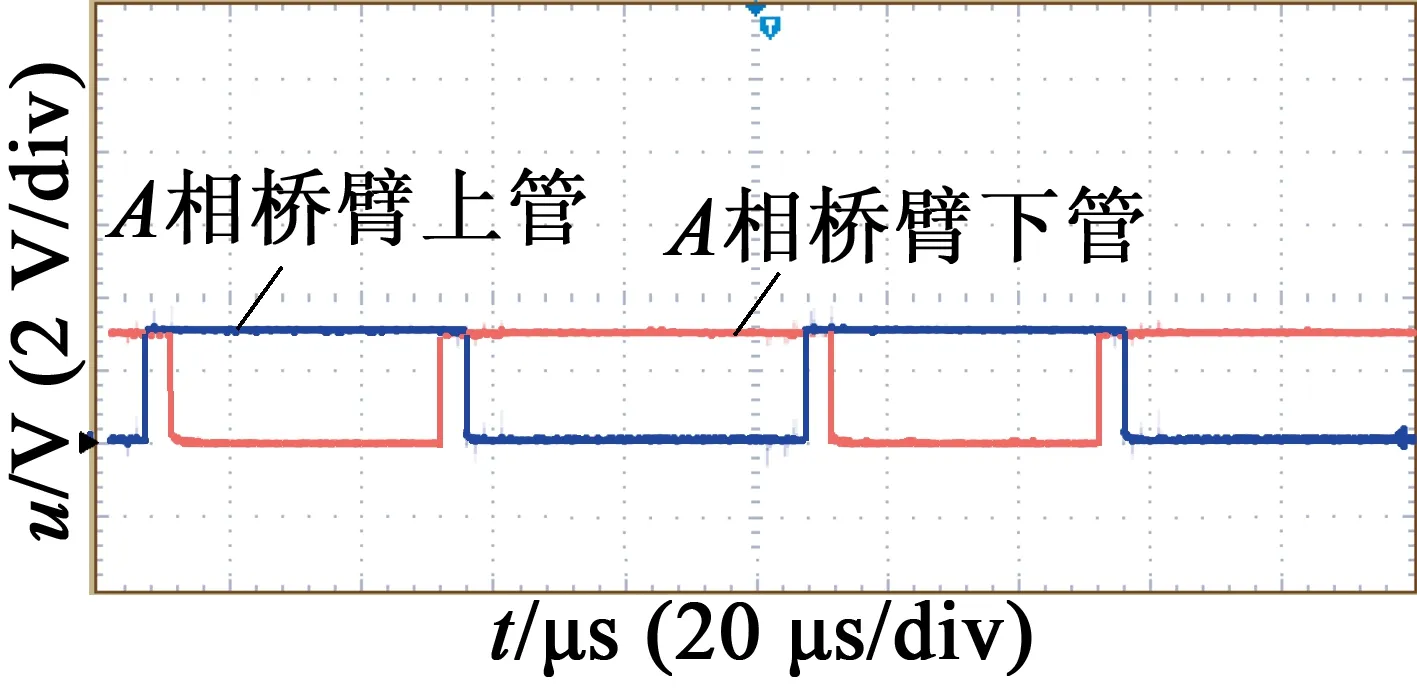

图3 CPLD发出PWM波

图4 PWM波死区局部放大 CPLD除了具有拓展PWM,使之足够驱动4台舵机的功能,还具有信号封锁和过流保护功能。当检测到过流信号时,CPLD接收反馈低电平,通过“或非”门之后与驱动信号进行“与”逻辑运算,进而封锁PWM波,实现对系统的保护。

2.3 转子位置检测

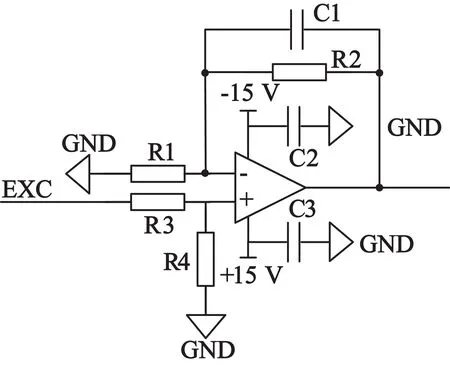

在永磁同步电机定转子上放置旋变来进行转子位置的读取,位置解码电路包括旋变解码芯片解码电路和旋变激磁信号的放大电路2部分组成。解码电路使用芯片AD2S1200对旋变输出信号进行解码,根据TypeⅡ闭环跟踪原理,跟踪输入信号,将正弦和余弦输入端的信息转化为输入角度和速度所对应的数字量,其输出的转子角度只与正余弦信号的比值有关,而与绝对值无关,因而误差小,噪声抑制能力强。AD2S1200自身集成了片上可编程正弦波振荡器,为旋变提供正弦波激励信号。这个参考激励输出外部需接一个激磁信号的放大电路,来提供增益以及增大电流驱动旋变。激磁信号放大电路如图5所示。

图5 激磁信号放大电路

由于采用的旋变为多摩川TS2620N21E11,根据其手册可知,其初级绕组需用7Vrms的电压驱动,初级绕组阻抗为70+j100Ω,则激励缓冲放大电路所需驱动电流有效值如下:

则需提供57.346mA驱动电流。

图8 余弦信号波形

位置信号的读取分为串口方式和并口方式。串口方式读取需12μs,而并口方式读取仅需3μs,当开关频率为10kHz时,程序运行空间仅为100μs。采用串口方式读取4路输出信号周期较长,不利于电机的控制。为了减少程序运行周期,保证程序正常运行,采用并口方式读取输出信号,通过DSP对旋变解码芯片进行片选来实现对4台电机的位置速度信号读取,程序流程图如图9所示。

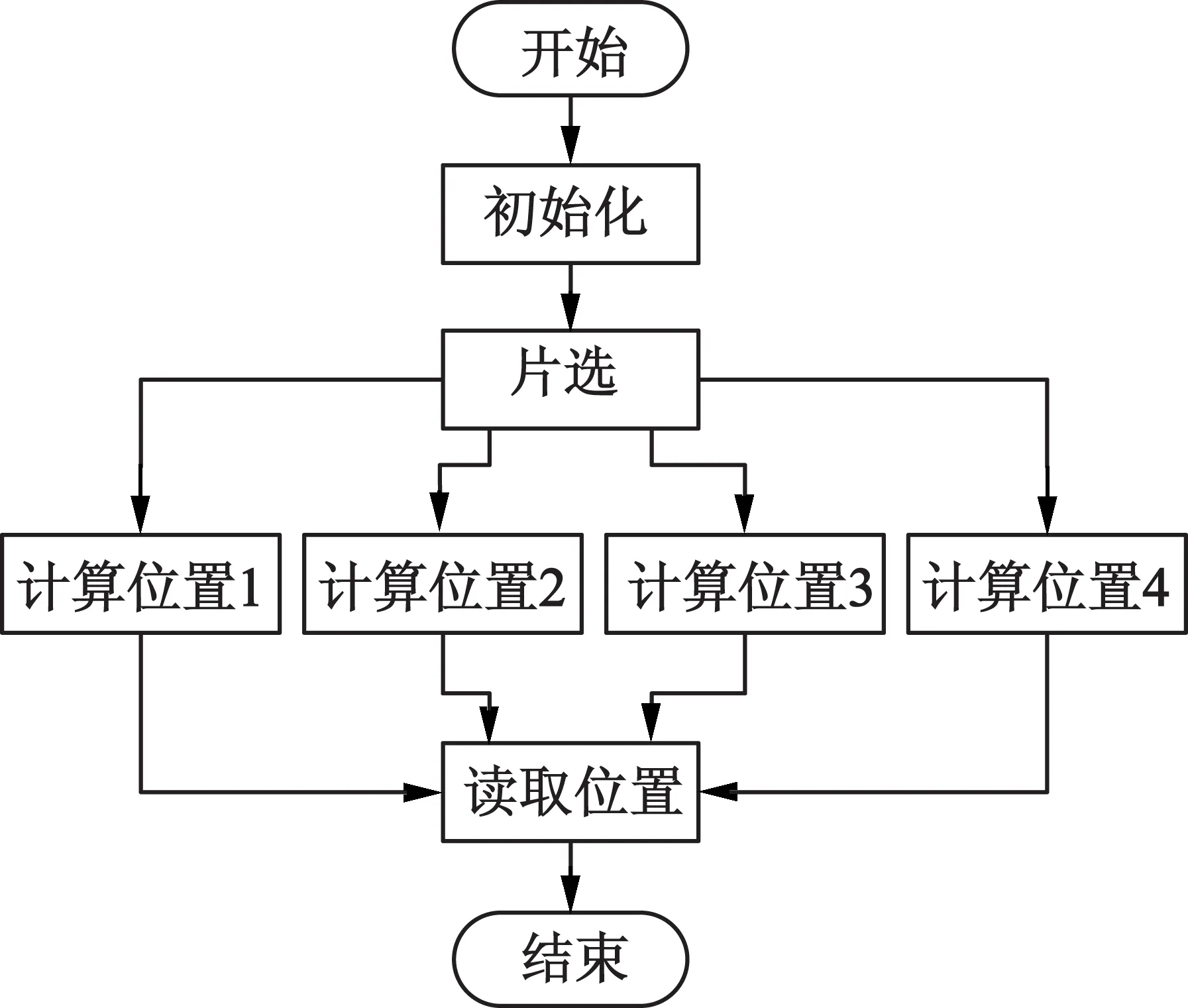

图9 转子位置读取程序流程图

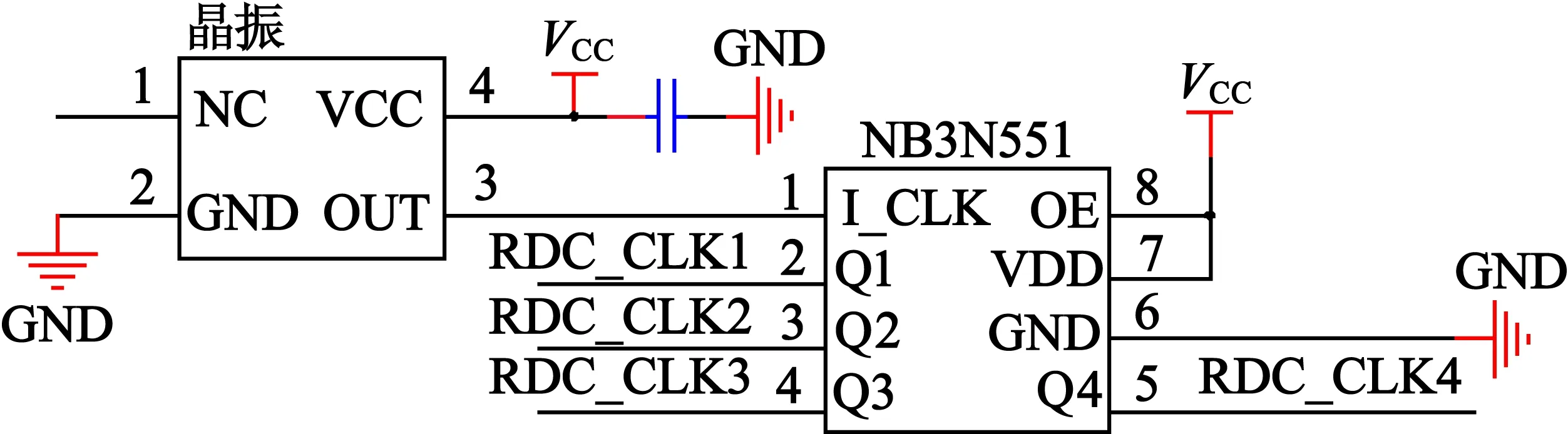

4路解码器的时钟由NB3N551分频电路获得,以此来加强旋变解码芯片工作的同步性,分频电路如图10所示。

图10 时钟分频电路

2.4 功率电路设计

功率电路由保护电路、隔离电路和驱动电路组成。保护电路检测电流信号并反馈至DSP进行过流保护。当直流母线过流时,会影响功率管的工作,甚至使功率管等器件损坏,从而不能正常工作,故必须对系统的母线电流进行监视。采用电流检测芯片ACS709LLFTR-35BB-T进行监测,当母线过流时,会产生信号反馈到DSP以封锁PWM信号。

隔离电路采用光耦将控制电与驱动电隔离,使之没有直接电气连接,防止不必要的干扰。采用光耦HCPL0454,改变PWM信号电平后送给功率模块。信号的单向传输,完全实现了输入端与输出端的电气隔离。

驱动电路通常由分离元器件搭建或者使用智能功率模块(IPM)搭建而成。考虑到独立的MOS管搭建电路体积较大,且电路调试过程较为复杂,使用IPM构建功率电路。由于受控舵机的直流工作电压为90V,则三相逆变电路的功率管承受的最大反向电压为90V,考虑到2倍裕量,MOS管耐压需达到180V。选用MSK公司的功率模块,型号4322。MSK4322内部集成了耐压200V的MOSFET,最大承受电流20A,内部能产生2μs上下管驱动死区防止直通。

3 系统软件设计

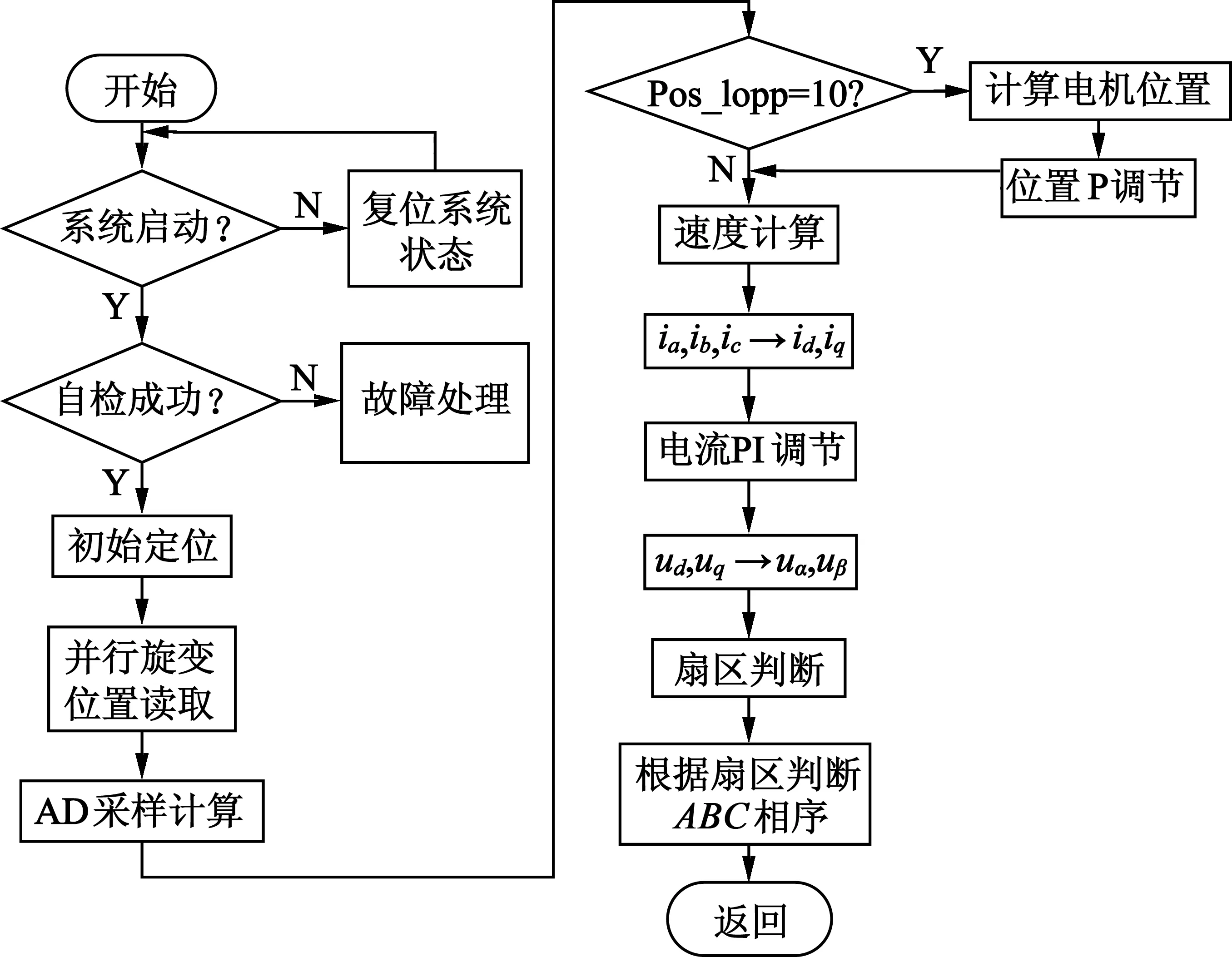

由于弹用舵机控制系统本身对体积质量及功率密度要求较高,因此提出了单DSP控制4台舵机的硬件方案。为了实现该方案,同时保证系统的精确度,选取合适的开关频率并对程序进行精简。取开关频率为10kHz,程序流程图如图11所示。

图11 程序流程图

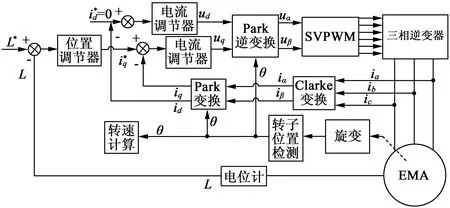

采用模块化的编程方式,在TI提供的开发环境CCS中进行系统软件设计。整个程序包含头文件、库文件、地址分配文件和源文件等。主程序主要完成控制系统的初始化,包括各模块寄存器的配置和程序中使用参数变量的初始化。中断源采用定时器下溢中断,当中断发生,进入中断子程序执行系统核心控制算法,包括电机位置读取、AD电流采样处理、转速计算、故障检测、坐标变换、PI调节器和数字SPWM调制等。对舵机实行外环位置环、内环电流环的双闭环控制,采用的控制策略为矢量控制,控制框图如图12所示。

图12 双闭环控制框

4 实验结果

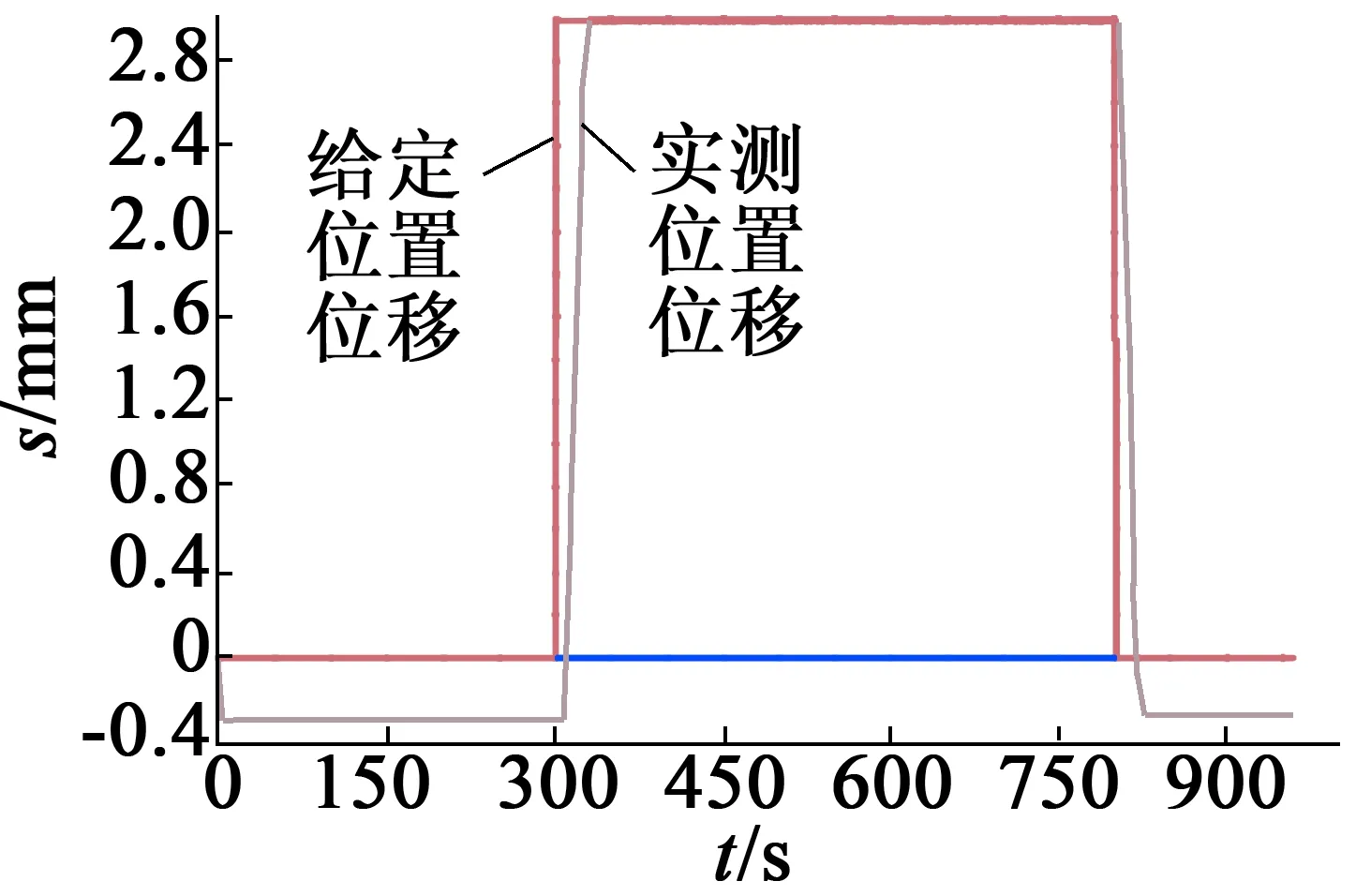

在已搭建的Labview平台上对舵机系统进行位置闭环测试。给定幅值3mm的阶跃信号,观察位置反馈跟随状况。实验波形如图13所示。

图13 给定阶跃信号下位置跟随

观察波形发现,起始零位存在0.3mm误差,在系统允许误差范围内,动态响应时间短,无超调,无稳态误差,跟随性能良好。

给定幅值为3mm的正弦波信号,观察位置反馈跟随状况。实验波形如图14所示。

图14 给定正弦信号下位置跟随

第一个半周期内,位置跟随存在超调,随后跟随性能良好。