临界区淬火温度对重载车梁钢组织性能的影响

朱 飞,何宜柱,杨 磊

(安徽工业大学材料科学与工程学院,安徽马鞍山243032)

我国重载卡车主要为双层结构大梁设计,大梁钢的屈服强度为355~420 MPa[1]。重载车的服役条件要求大梁钢应同时具有高强度、低屈强比、高延伸率等力学性能。如果采用屈服强度为550 MPa钢板制作重载卡车纵横梁,可使车体减重1/3以上。10~30 mm钢板屈服强度≥550 MPa、抗拉强度为640~770 MPa、比例延伸≥20%、屈强比≤0.87,性能控制的关键在于保证其在高强度条件下仍然维持良好的塑性。双相钢组织为铁素体及马氏体,“硬相”马氏体体积分数为5%~20%,并呈岛状分布于“软相”铁素体基体中[6],强度主要由马氏体决定,塑韧性主要由铁素体决定。故双相钢兼具较高的强度、良好的塑韧性及较低的屈强比[7],其已广泛应用于汽车工业[2-5]。如果选取双相组织的钢板设计重载卡车大梁,则组织中非热力学稳定态的马氏体易使大梁构件在服役过程中产生氢脆,而回火马氏体具较高的热力学稳定性,可减轻上述不利的影响。为此,笔者以重载车梁钢为试验对象,研究其经不同临界淬火(Inter-critical Quenching,IQ)温度处理后铁素体与马氏体双相组织的演化规律,并探讨其IQ处理回火后的力学性能变化,以期获得强度和塑性力学性能组合最佳的重载车梁钢。

1 试验材料及方法

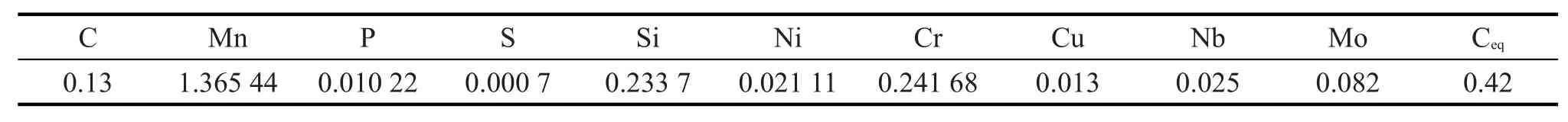

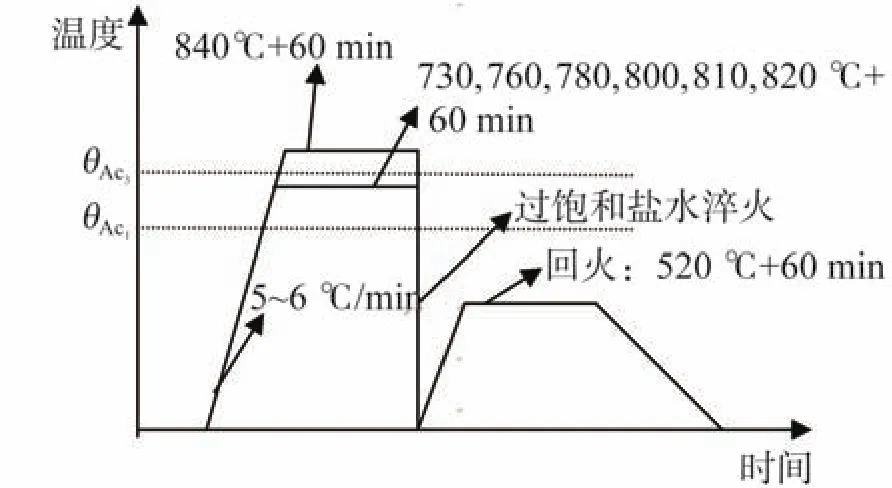

试验材料为国内某公司产20 mm厚热轧状态重载车梁钢,化学成分如表1。采用Thermal-calc软件计算试验钢平衡相变温度,其中奥氏体转变开始温度θAc1为690.5℃,奥氏体转变终了温度θAc3为816.85℃。据此将试验钢分别加热至730,760,780,800,810,820,840℃保温60 min后在过饱和盐水中淬火至室温。试验过程中发现,试验钢820℃淬火后的组织仍为双相(相变尚未达到平衡),故认为820℃淬火为临界两相区淬火(IQ)温度。将760,780,800,810,820℃淬火后的试样在520℃保温60 min后回火,热处理制度见图1。上述加热保温过程全部在电阻炉中完成,加热速率为5~6℃/min。

表1 试验钢化学成分,w/%Tab.1 Chemical composition of the test steel,w/%

采用线火花切割方法在淬火状态试验钢上截取块体试样,并对其进行研磨抛光,依据文献[8]中的方法,采用Lepera试剂侵蚀IQ状态试样,采用ZEISS光学显微镜 (Optical Microscope,OM)对试样进行组织观察。利用软件Image pro依据体视学方法测定试样组织马氏体(M)体积分数,随机选取每个试样侵蚀后的5个视场(×500)用于测定M体积分数,取其平均值。此外,对经研磨抛光的IQ状态及840℃淬火试样利用体积分数为4%硝酸酒精腐蚀后,采用JSM-6490LV型钨灯丝扫描电镜(Scanning Electron Microscope,SEM)对其进行组织形貌观察。

图1 试验钢热处理制度示意图Fig.1 Schematic diagram of the heat treatment route of test steel

将淬火并回火后的试样加工成标准短比例试样(试样拉伸轴方向垂直于轧制方向),试样工作段直径为6 mm,标距长度为30 mm。拉伸试验按GB/T 228.1—2010[9]进行,在断裂试样上测量试样拉伸后的标距长度,计算得出比例延伸A5。

2 试验结果与分析

2.1 试验钢平衡热力学分析

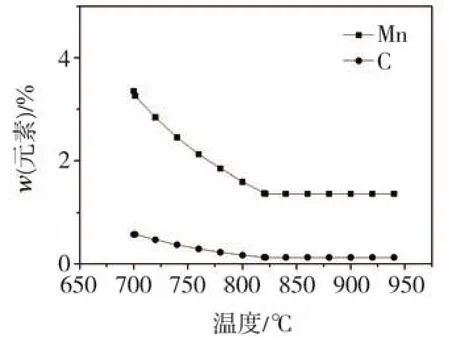

图2 试验钢不同温度下奥氏体中C、Mn元素含量Fig.2 Contents of C,Mn in austenite of the test steel at different temperatures

试验钢在临界两相温度区间(θAc1~θAc3)保温获得的奥氏体及其成分基本决定后续淬火形成的马氏体相含量。图2为试验钢在不同温度下奥氏体中C,Mn元素含量。由图2可知:奥氏体中C,Mn元素含量随温度的升高而单调降低,而后稳定至某一水平;随着临界温度的升高,C,Mn元素在奥氏体中的含量降低,当温度达到θAc3及以上时,C,Mn元素含量近乎全部固溶于奥氏体中,近于试验钢名义含量;730℃时奥氏体中C,Mn质量分数分别为0.47%,2.84%,760℃时C,Mn质量分数分别为0.29%,2.12%。由此表明,试验钢奥氏体中C,Mn元素含量在临界区温度范围内随温度的升高而降低,尤其在低临界温度时奥氏体中C,Mn元素会发生数倍的富集(相较于试验钢名义含量而言)。

2.2 试验钢双相组织演化

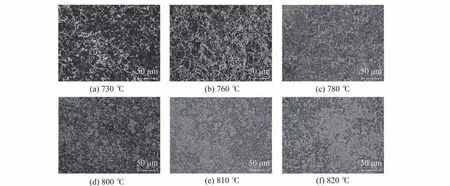

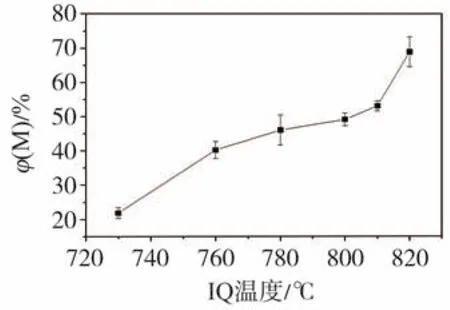

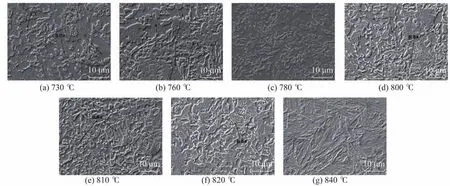

试验钢在不同IQ温度下处理后的OM组织如图3。由图3可知:在Lepera试剂侵蚀下,试验钢组织中马氏体(亮白色)和铁素体(深灰色)区分较为明显,这一组织特征与公认的双相钢组织特征相符[10-11];在低IQ温度下(730,760℃)组织中亮白色马氏体分布于铁素体晶界处,为亚组成相;在高IQ温度下(810,820℃)亮白色马氏体呈连续的基体相且其上分布有铁素体。试验钢在不同IQ温度下M体积分数的测定结果如图4。由图4可知:随着IQ温度的升高,试验钢M体积分数增加并逐渐成为基体相,800℃时,M成为半基体相,体积分数为49.13%;810,820℃时,试验钢M体积分数分别为53.1%,68.8%。

图3 试验钢不同IQ温度淬火后的OM图像Fig.3 OM images of the test steels quenched at different IQ temperatures

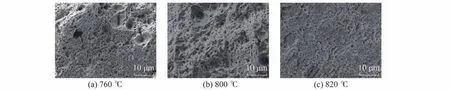

试验钢不同IQ温度及840℃奥氏体固溶处理后的SEM组织如图5。由图5可知:低IQ温度下岛状M突出并呈亮白色分布在铁素体基体上,随着IQ温度的升高M出现粗化现象直至M成为连续基体相且其上分布有铁素体,这与试验钢OM组织观察相符;试验钢在840℃淬火时得到全部的M组织,并可观察到明显的原A晶界;730℃时,铁素体晶界上分布有大量形状不规则的岛状马氏体,这是由于晶界等缺陷降低了奥氏体的形核势垒,提供了有利的新相形核位置[12];同时在铁素体晶粒内部可观察到少量尺寸细小(与晶界马氏体相比))、形状圆整的马氏体粒子。文献[12]中利用透射电子显微镜(Transmission Electron Microscope,TEM)对上述铁素体晶内存在的尺寸细小的马氏体粒子进行研究,结果表明部分细小马氏体颗粒为M/A组元,但很难从图5(a)中观察到铁素体晶粒内部M颗粒的精细亚结构。铁素体晶粒内部细小M/A组元存在的原因为低IQ温度下铁素体晶粒内部形成的C,Mn元素富集奥氏体岛,其具有较低的马氏体转变开始温度(Ms),同时奥氏体尺寸稳定化效应导致随后淬火冷却过程中原奥氏体小岛转变为M与Ar混合的细小颗粒[13-14]。

图4 试验钢不同IQ温度下的M含量Fig.4 M content of the test steel quenched at different temperatures

由图5(a)~(c)可知,试验钢在730,760,780℃的SEM组织中部分M呈岛状或颗粒状,这与其光学组织相符。由图5(d)~(f)可知,随着IQ温度的升高,马氏体形貌逐渐发生变化,在800~820℃范围内出现明显板条状马氏体,原奥氏体晶粒内部出现取向不同的板条束。Bhadeshia等[15]与刘宗昌等[16]认为,马氏体的形态变化与原奥氏体固溶的C,Mn元素有关。钢中碳及Mn等元素对马氏体形态的影响是通过影响马氏体转变的起始温度(Ms)而使过冷奥氏体转变为不同形貌的M。试验钢在较低IQ温度下获得的奥氏体富含C,Mn元素因而具有较低的Ms,淬火后获得的马氏体形态主要为颗粒状或岛状,亚结构一般为孪晶;在较高IQ温度下原奥氏体中固溶的C,Mn元素减少,接近于试验钢名义含量,因而具有较高的Ms点,在随后的淬火冷却过程中,马氏体出现板条形态M,亚结构为位错。合金钢的Ms点影响M形貌的机理比较复杂,徐祖耀认为[17],M内部亚结构由马氏体的相变方式(滑移或孪生)决定,即受发生滑移或孪生的临界切应力大小的影响。对于具有较高Ms点的低碳或低合金成分钢,引起滑移所需的临界切应力低于引起孪生的临界切应力,因而得到亚结构为位错的板条马氏体。如果原A富含碳及合金元素,较低的Ms(发生M相变的自由能较大导致)引起孪生所需的临界切应力小,则得到亚结构为孪晶的马氏体。计云萍等[18]认为,过冷奥氏体发生M相变需克服的应变能由两个因素决定:M相变引起的比容增加;母相基体的弹性模量(与温度负相关)。钢中碳及合金元素含量增加,Ms降低。此时M相变将克服极大的应变能,但若按照镜面对称的方向长大则可调整应变能,这是形成相变孪晶的原因之一。

图5 试验钢在IQ温度及840℃固溶温度下淬火的SEM组织Fig.5 SEM images of the test steels at different IQ temperatures and 840℃solution temperature

2.3 试验钢的力学性能分析

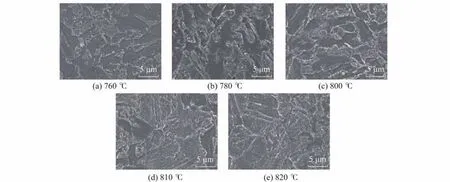

试验钢在IQ温度760,780,800,810,820℃处理后、520℃回火60 min的SEM组织如图6。

图6 试验钢在不同IQ温度淬火520℃回火60 min后的SEM图像Fig.6 SEM images of the test steel after quenching at different IQ temperatures and tempering at 520℃for 60 min

由图6知,IQ状态试验钢经520℃回火后的组织由回火马氏体、铁素体及碳化物粒子构成,碳化物粒子(白亮色)析出于原马氏体内部及晶界位置,试验钢高温回火产生的回火M是强碳化物形成元素Nb、Mo及非碳化物形成元素Si提高了马氏体稳定性所致。

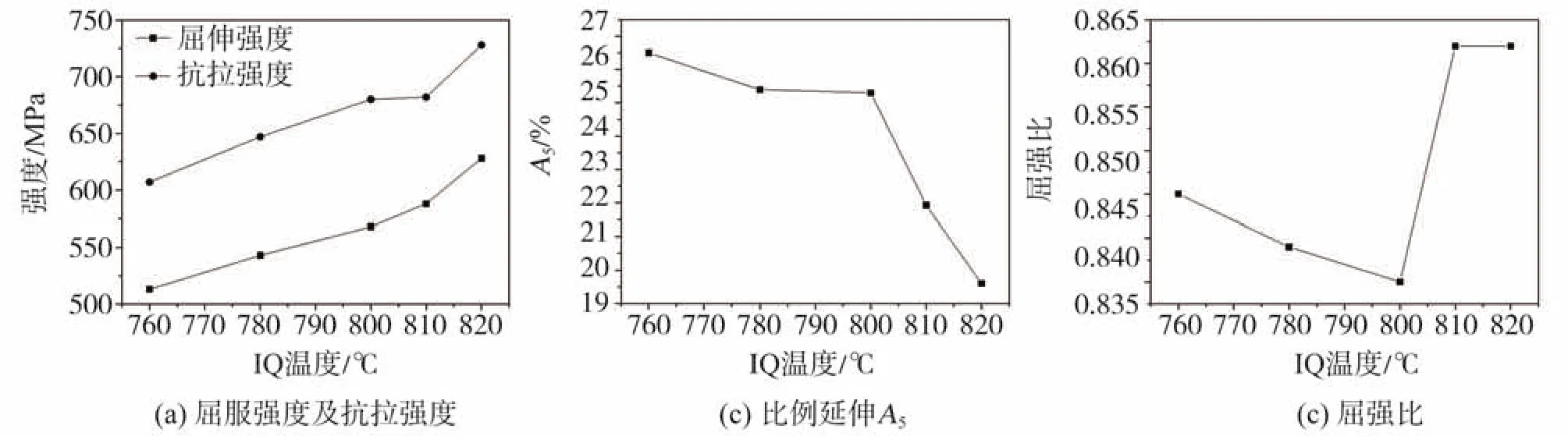

图7为试验钢在不同IQ温度淬火且520℃回火60 min后的屈服强度、抗拉强度、比例延伸A5及屈强比。由图7(a)可知,在520℃回火条件下,试验钢屈服及抗拉强度随IQ温度升高而升高,810℃及以上温度淬火时,试验钢因单位IQ温度升高而导致的强度增加较明显。这是由于试验钢在820℃淬火时,马氏体成为基体相且单位温度的升高引起M含量迅速增加,与试验钢810℃淬火组织的马氏体含量相比,试验钢820℃淬火组织的马氏体体积分数增加约16%。由图7(b)可知,试验钢A5随IQ温度的升高而降低,当IQ温度在810℃及以上时,试验钢的比例延伸下降较为明显,这是由于软相铁素体成为次组成相并在拉伸过程中承受的应变配分减小而硬质相回火马氏体承受大部分的应变。如图7(c)所示:屈强比并没有随IQ温度变化而单调变化,较低的IQ温度范围内,屈强比随着IQ温度的升高而降低,并在800℃时得到最低的屈强比0.835;在810,820℃回火后,屈强比突增至约为0.86。屈强比的上述变化是下述因素综合作用所致:试验钢IQ淬火并经520℃回火后,由于M中碳化物析出不够充分,F及回火M仍然存在C,Mn含量的不同而导致两相固溶强度差异,在随后的拉伸过程中,微裂纹易在强度差异较大的两相界面萌生和扩展,导致材料过早断裂及低IQ温度下的高屈强比;在较高的IQ温度下(810℃及以上),试验钢回火后的组织中硬质相回火马氏体成为基体相,其承受绝大部分的应力应变而导致较高的屈强比;IQ温度为800℃时,试验钢淬火后获得最佳的原始组织匹配(软硬相组成约各占50%),因而表现出最佳的屈强比。

图7 试验钢在不同IQ温度淬火及520℃回火60 min后的拉伸力学性能Fig.7 TensilemechanicalpropertiesofteststeelafterquenchingatdifferentIQtemperaturesandtemperingat520℃for 60min

2.4 试验钢拉伸断口分析

试验钢在760,800,820℃临界区淬火及520℃回火60 min后的拉伸断口SEM形貌见图8。由图8可知:试验钢在760,800℃处理后的断裂方式为微孔聚集型断裂,断口上均分布有不同尺寸及深度的韧窝,说明其在拉伸形变直至断裂的过程中发生明显的塑性变形;试验钢在820℃处理后的拉伸断口主要为准解理断口,但有少量韧窝且韧窝深度较浅,这是由于试验钢820℃经受临界区淬火并回火处理后组织基体为硬质回火马氏体,在单轴拉伸过程中承受绝大部分的应力及应变,微裂纹形核及扩展主要以解理形式在基体硬质相中进行(塑性变形小),形成准解理断口[19]。同样解释了IQ温度为820℃时,试验钢比例延伸的剧降。

图8 试验钢在不同IQ温度处理及520℃回火后的断口形貌Fig.8 Fracture morphologies of the test steel after quenching at different IQ temperatures and tempering at 520℃

3 结论

1)IQ温度上升导致试验钢淬火组织粗化,IQ温度不仅影响M相含量,并且影响此温度下形成马氏体的C、Mn等元素含量,进而影响M的形貌;M含量随IQ温度的升高而升高,800℃以下时,M主要以岛状分布在铁素体基体上,800℃及以上淬火时,M成为基体相,且部分M开始呈明显的板条状形貌。

2)试验钢经系列IQ温度淬火且回火处理后,屈服强度及抗拉强度随着IQ温度的升高而升高;比例延伸A5随IQ温度的升高而降低,IQ温度为810℃及以上时,软质相F成为次组成相,含量下降明显;屈强比与IQ温度的关系比较复杂,两者关系呈“V”形分布,在IQ温度为800℃时,试验钢淬火后获得最佳的原始组织匹配(软硬相约各占50%),因而表现出最低的屈强比。