低合金贝氏体耐磨钢组织性能对比研究

李富强,白 云,夏少华

(中车戚墅堰机车车辆工艺研究所有限公司,江苏常州 213011)

在我国工程机械等领域的生产设备中,许多工件因磨损而失效,造成耐磨材料的浪费及频繁的停工,给生产企业造成巨大的损失,易损件耐磨性能差,寿命低,已成为生产发展的障碍之一[1]。材料的抗磨性能并不仅仅取决于材料本身,与其工作环境条件也有极大的关系。所以在现实生产实践中,没有哪一种耐磨材料是万能的,只有尽量选择最适合工作环境的材料。因此,研制新型耐磨材料对降低耐磨零部件的消耗以及生产成本具有重要的经济意义。本文介绍低合金贝氏体钢的成分设计,通过与低合金钢、高锰钢、高铬铸铁材料力学性能、耐磨性能、金相组织对比,研制的材料具有高强度、高硬度、高耐磨性、中等冲击韧性等特点,为材料在工程机械领域的应用,提供选材依据。

1 试验材料及试样制备

1.1 贝氏体钢材料设计

贝氏体钢具有良好的强度和韧性,决定了贝氏体钢具有优异的综合性能。对于中慢速、中等冲击条件下的工况,决定了耐磨材料必须满足以下要求[2]:(1)中等应力冲击下耐磨性能好;(2)具有高的硬度;(3)材料具有可焊接性;(4)成本较低,经济实用。

为了得到需要的的贝氏体组织,需要对成分进行设计,各合金元素选择依据如下:

碳:碳与贝氏体形态和性能关系十分密切,尤其对贝氏体钢的抗拉强度贡献最大,碳含量过高则韧性降低且焊接性能和成型性恶化,选择ω(C)=0.25%~0.45%。

硅:硅是非碳化物形成元素,在贝氏体铁素体生长过程中,多余的碳会排向界面一侧的邻近奥氏体中,造成周围奥氏体富碳,使贝氏体铁素体片条间或片条内的富碳残留奥氏体稳定化,形成无碳化物贝氏体[3],选择 ω(Si)=1.5%~3.0%。

锰:锰元素可提高贝氏体钢淬透性,但是促使钢的铸态组织粗大和加热时晶粒长大,还增大铸造生产中热裂倾向,选择ω(Mn)=2.0%~3.0%。

铬:贝氏体铸钢中加入适量的铬可提高钢的淬透性,细化组织,选择 ω(Cr)=0.6%~15%。

钼:钼元素可细化贝氏体钢的晶粒,提高淬透性,改善贝氏体钢的综合性能。选择ω(Mo)=0.1%~0.3%。

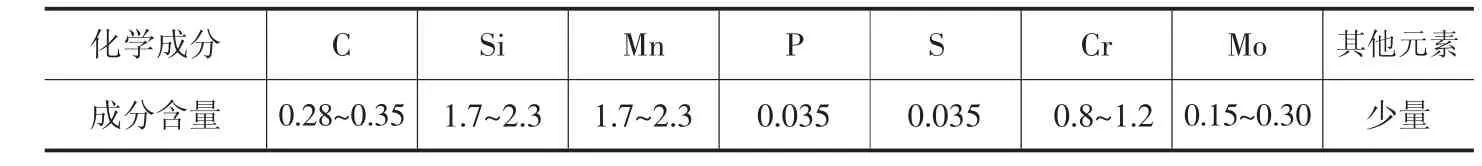

表1 试验所用材料的化学成分 ωB/%

材料的成分设计如表1所示。

1.2 试验方法

采用表1所示的材料成分熔炼浇注成基尔试块。为了对比贝氏体钢的力学及摩擦磨损性能,选取了高铬铸铁(Cr20),低合金钢(ZG25CrNiMo),高锰钢(ZGMn13)等材料。四种材料的热处理工艺为:(1)贝氏体钢:920℃空冷+250℃回火;(2)高铬铸铁:960℃空冷 +450℃回火;(3)低合金钢:880℃水淬+230℃回火;(4)高锰钢:1080℃水淬。

拉伸试验在CMT5205微机控制电子万能试验机上进行,试样尺寸 (直径×长度)为10mm×120mm;在JBN-300B冲击试验机上测试冲击韧性值,试样尺寸为10mm×10mm×55mm,三个试样取平均值。用HR-150A型洛氏硬度计测试材料的洛氏硬度,硬度值取6个点的平均值。金相组织在Observer.A1m型金相显微镜上进行测试。磨损试验在(东京衡机)金属磨耗试验机(与国产M-200型相同)上进行,取三组试样求平均磨损量,试样尺寸如图1所示。上下试样采用同种材料,上试样静止,下试样以185转/分的速度转动磨损,滑动速度 0.387m/s,接触载荷 490N(50kgf),干磨,每对试样对磨2×104周次后,用称重法得出每对试样的失重。

2 试验结果与分析

2.1 金相对比分析

四种材料的金相组织如图2所示。贝氏体钢组织由贝氏体铁素体和奥氏体组成,含有少量的残余奥氏体,即为无碳化物贝氏体组织。低合金钢为回火马氏体组织,典型的板条形状,无硬化相,无淬火不良的铁素体及遗传贝氏体等组织。高锰钢经过高温水韧处理后,为典型的奥氏体为主的组织结构,高锰钢优异的耐磨性是建立在加工硬化的基础上,在强烈的冲击作用下高锰钢表面会产生加工硬化,从而提高其表面硬度,同时高锰钢心部仍保持为单一的奥氏体组织,使其具有足够的冲击韧性。高铬铸铁的微观组织由马氏体+碳化物+残余奥氏体组成,淬火时,析出的碳化物硬化相显微硬度能达到1600 HV,如视图中的条状及块状组织。

2.2 力学性能

由表2可以看出,高铬铸铁的硬度最高,达到了HRC60以上,低合金钢和贝氏体钢次之,高锰钢最低。在冲击方面,高锰钢远远优于其它三种材料,而贝氏体钢也优于低合金钢和高铬铸铁。材料延伸率,高锰钢同样优于其它材料,贝氏体钢高于合金钢和高铬铸铁。

正火+低温回火,贝氏体钢组织中有一定数量的残余奥氏体,残余奥氏体为不稳定相,在一定条件下可以转化为马氏体组织。同时残余奥氏体为韧性相,由贝氏体铁素体和残余奥氏体组成混合组织具有很高的强度和硬度,所以具有优良的韧性和延伸率。

图1 摩擦磨损试样示意图

图2 四种耐磨材料显微组织图

表2 四种耐磨材料力学性能

由于高铬铸铁材料,含有大量的铬元素和碳元素,形成高硬度的碳化物致使强度和硬度都较高,韧性极差[4]。由于高铬铸铁韧性特征,在实际生产应用中,承受较大的冲击载荷容易造成裂纹甚至断裂。低合金钢组织为回火马氏体和部分铁素体,由于没有硬化相,硬度指标主要体现在马氏体上,因此和高铬铸铁相比,强度和硬度偏低,韧性偏高。与前三种材料相比,高锰钢优异的韧性使得它可以承受更高的冲击载荷,但是高锰钢没有碳化物硬相,主要依靠加工硬化所得的表层马氏体硬化相抵抗磨损,因此抗磨性能与前两者相比较差,具有较低的强度和硬度,但是冲击性能比较优异。

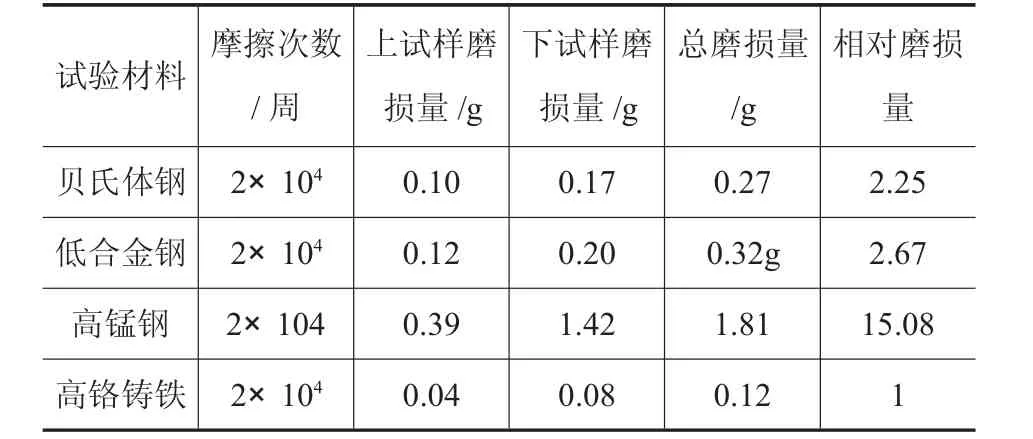

2.3 磨料磨损性能分析

贝氏体钢和其它三种材料摩擦磨损试验材料的磨损量见表3。总磨损量高铬铸铁最低,其它材料相对磨损量参照高铬铸铁。贝氏体钢和低合金钢材料具有等级别的耐磨性,贝氏体钢略高于低合金钢,高锰钢材料的磨损量最高,是高铬铸铁的15倍。

试验过程中,高铬铸铁中的碳化物硬度高于马氏体组织,在相互摩擦过程中,主要是硬点之间的磨损,从基体表面脱落,而基体本身受到的磨损程度较低,这也是其耐磨的原因。在低载荷冲击条件下,高锰钢的奥氏体组织难以转化为较硬的马氏体,加工硬化程度较低,磨损量较大[5]。相对于水韧处理后的高锰钢单一奥氏体组织,低合金钢和贝氏体钢中含有大量硬度较高的马氏体和贝氏体组织,更有利于低载荷冲击下发挥耐磨性能。低合金钢和贝氏体钢的磨损量明显低于高锰钢可以得到验证。

表3 四种材料磨损结果及相对耐磨性

3 结论

(1)通过设计合理的材料成分及其合金化,配合920℃空冷+250℃回火热处理工艺,可以得到组织均匀、力学性能和耐磨性能良好的空冷低合金贝氏体钢。

(2)低合金贝氏体钢力学性能可以达到:抗拉强度 Rm1760MPa,洛氏硬度 HRC48,冲击功Aku24J/cm2,延伸率5.5%。通过与耐磨材料低合金钢、高猛钢、高铬铸铁的金相组织,力学性能及耐磨性对比,不考虑冲击的情况下,高铬铸铁具有非常高的硬度和耐磨性;在中等冲击条件下,低合金贝氏体钢具有较高的强度和耐磨性,同时具有优良的综合性能。