核主泵叶轮补焊的试验研究

田 云 ,张艳敏 ,王 芳,谭俊哲 ,杨显冬,赵大为 ,赵 帅

(1.沈阳鼓风机集团核电泵业有限公司,辽宁沈阳 110869;2.沈阳透平机械股份有限公司,辽宁沈阳 110869)

核主泵是核反应堆中唯一长期高速转动的装备,是核电站的“心脏”[1],由泵壳、叶轮等零部件组成。叶轮是非压力边界的安全相关部件,是决定泵水力性能最主要的过流部件[2],其带动一回路循环水不停地高速旋转,把热量从压力容器带到蒸汽发生器与二回路进行热交换。因而,叶轮的质量关系到核蒸汽系统能否正常运行。该叶轮材料为马氏体不锈钢铸件,不可避免的存在补焊,而马氏体不锈钢的可焊性较差,因而开展了核主泵叶轮补焊的试验研究。

1 叶轮的可焊性研究

1.1 叶轮的化学成分和机械性能

核主泵叶轮的材料牌号为ASTM A743 CA6NM,化学成分详见表1。

表1 叶轮的化学成分 ωB/%

常温下的抗拉强度≥755MPa,屈服强度≥550MPa[3]。在-13℃的试验温度下,母材冲击功≥68J。

1.2 叶轮的热处理

依据设计规格书的要求,叶轮浇注完成后,在铸态条件下首先进行热等静压处理,而后进行常规奥氏体化处理,空冷到室温,最后回火处理。

如果对叶轮进行补焊操作,补焊后的叶轮被冷却到室温后,进行消应力焊后热处理,然后空冷到室温。

热处理应该在温度受到监测并已校准的炉内进行,也可以采用与材料接触的热电偶或连接到与材料接触的金属块上的高温计仪表作测量控制来进行热处理。

1.3 马氏体不锈钢的焊接性

马氏体不锈钢铬的质量分数在12%以上,同时还匹配适量的碳或镍,以提高其淬硬性和淬透性。从表1可以看出,核主泵叶轮材料为12%Cr和4%Ni,铬本身能增加钢的奥氏体稳定性(即奥氏体分解曲线右移),加入碳、镍后经固溶再空冷也会发生马氏体转变。因此,马氏体型不锈钢焊缝和热影响区焊后状态的组织为硬脆的马氏体组织。马氏体钢的导热性较碳钢差,焊接时残余应力较大,如果焊接接头刚性又大或焊接过程中含氢量较高,当从高温直接冷却到120~100℃以下时,很容易产生冷裂纹[4]。此外,马氏体不锈钢在高温时组织为奥氏体,焊后冷却到室温时,面心立方的奥氏体转变成体心立方的马氏体,容碳能力急剧恶化,导致体积发生变化,残余应力大,且塑韧性下降,焊后热影响区也易产生裂纹[5]。

表2 焊丝的化学成分 ωB/%

防止淬硬造成冷裂纹的最有效方法是焊前预热和控制层间温度,以提高焊接接头的塑性,减小内应力。为了获得最佳的使用性能和防止延迟裂纹,焊后要求热处理[6]。

2 叶轮补焊的焊材选用

根据叶轮的化学成分和机械性能,及ASME第Ⅱ卷C篇,匹配的焊材应为焊丝SFA-5.9 AWS ER410NiMo,其化学成分如表2所示。

常温下的抗拉强度≥760MPa,且依据设计规格书的要求,在-13℃的试验温度下,焊缝冲击功≥41J。

3 焊接工艺评定试验

3.1 执行标准

根据合同要求,焊接工艺评定需执行ASME第Ⅸ卷的同时,也要满足设计规格书中有关低温冲击试验的特殊要求。

3.2 焊接坡口型式

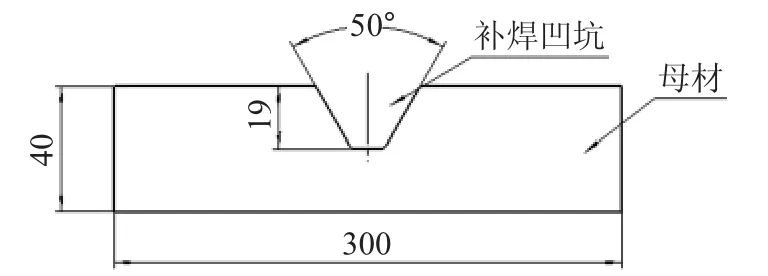

图1 工艺评定坡口型式

为模拟叶轮补焊的实际情况,焊接工艺评定试板采取凹槽的型式,如图1所示。根据ASME第Ⅸ卷,母材评定范围的最小壁厚为5mm,最大厚度不限;补焊的凹坑尺寸≤200mm。

3.3 焊接试验

由具有HAF603及相应ASME资质的焊工对焊接工艺评定试板进行焊接,并多次进行焊接工艺性试验,优化焊接规范参数,实际焊接参数如表3所示。

焊后的试板进行焊接消应力后,经X射线探伤合格,并进行试板的分割,机械性能试样的制备等,试样的机械性能试验结果如表4所示。

通过上述焊接工艺评定试验结果可以看出,焊评试板消应力处理后,焊接接头的机械性能完全满足相应标准要求。

4 结论

(1)焊丝ER410NiMo可用于马氏体不锈钢铸件ASTM A743 CA6NM的补焊,其焊接接头的机械性能完全满足并高于设计规格书的低温冲击及相应ASME标准要求。

(2)试验证明,确定的预热温度、层间温度及优化的焊接工艺参数是合理的,解决了马氏体不锈钢易产生冷裂纹的难题,可用于核主泵叶轮的补焊。

表3 焊评试验的焊接规范参数

表4 焊评试验的焊接接头机械性能