液压系统抗压力脉动干扰的研究

梅晓宇

(宁波通用塑料机械制造有限公司,浙江宁波 315155)

对位于液压泵出口处的输出压力P和流量Q检测时发现,其输出值不是理论上的恒定不变[1-4]。由于柱塞之间的压力交替输出和柱塞之间存在尺寸精度的偏差,导致泵口的流体输出不可避免的发生压力上的振荡和流量上的波动。系统中的连接管路、各个动作需要的电磁阀、执行元件(膈膜油缸)、蓄能器、摆线马达等液压元件在工作时,也会对系统的压力脉动产生影响。

1 压力脉动源的模型建立及其分析

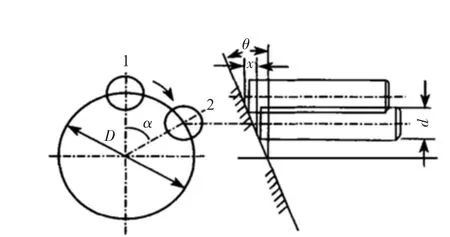

柱塞泵的工作原理,如图1所示。当柱塞泵的斜盘转过-α角度时,柱塞从位置1到位置2,同时推动柱塞向右产生位移x,液压油从柱塞向外排出,流量由柱塞容积决定。

图1 柱塞泵工作过程简图

位移为:

柱塞运动速度V为:

可以看出,3个柱塞存在正弦规律的周期运动,瞬间流量Qs也呈正弦周期脉动。

为了更加准确的掌握膈膜缸的工作特性,免去复杂的数学计算过程,利用AMESim仿真软件,对膈膜缸进行建模仿真,在空载和有负载的工况下,分别对气腔模型、压力油模型进行仿真,并通过调整关键参数设定值,比较对开模响应和冲击性的影响。

AMESim是一款目前主流的仿真软件,可以满足常用的系统工程,可以与Sumlink等数值分析软件无缝对接。其丰富、可视化的模块调用功能,降低了初学者的门槛,客观准确的参数化设置,与实际工程环境非常接近但又不影响仿真的速度。

相比其它的仿真软件,AMESim具备如下优势[5]:

具有Z个柱塞泵的瞬时流量为:

(1)AMESim内置的标准接口仿真环境,可以使不同领域的模块进行方便的对接。使AMESim成为众多工程、学科研究人员首选的仿真平台。

(2)AMESim提供了友好的图形化界面,积累了大量的模型库,将抽象的物理量关系集成在子模型中,客户不需要去建立不直观的数学模型,可以自定义模块或仿真模型,直观的构建仿真系统。

(3)仿真模式多样化。仿真时间短,仿真精度高。

(4)AMESim成功的实现了与其它数值分析软件的对接,将模型分析与数据计算更好的结合。基于这些优点,AMESim软件已被各个大型制造企业作为必须工具。成为军工、汽配、流体和航天航空等重要研发部门的首当选择。

一般的AMESim建模仿真,可按以下步骤进行[6]:

(1)元件选择及连接。调入系统需要的子模型,将模型连接。

(2)为所有元件选择元件子模型。AMESim内置了多种子模型可供选择,方便构建不同的液压系统。

(3)仿真参数的设定。

(4)设定仿真步长。

图2 柱塞泵仿真模型

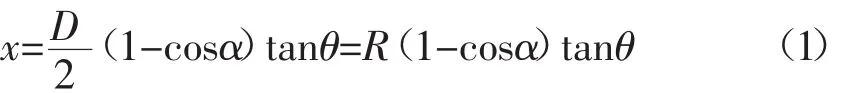

表1 元件参数设置

对柱塞泵进行仿真,仿真模型如图2所示,主要参数设置见表1。

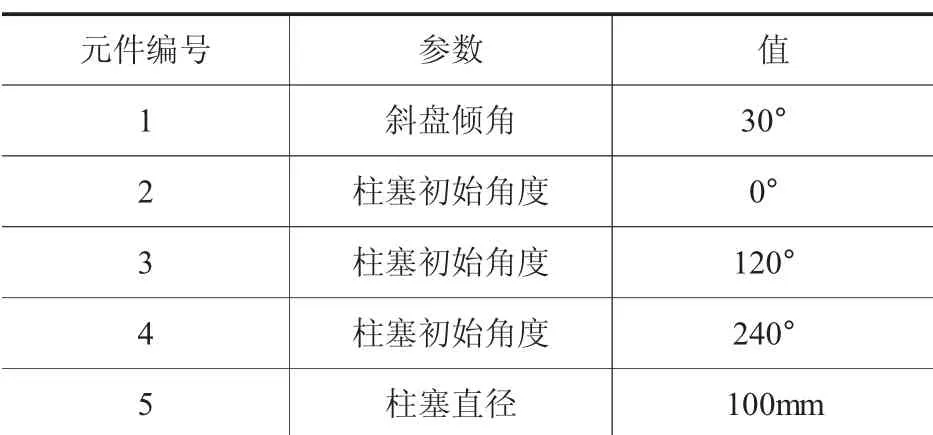

绘制输出口的输出流量随时间的变化曲线,如图3所示。可以看出虽然泵的名义排量是450L/min,但最低流量和最高流量在(400~500)L/min之间做正弦波动。

图3 流量输出口流量脉动曲线

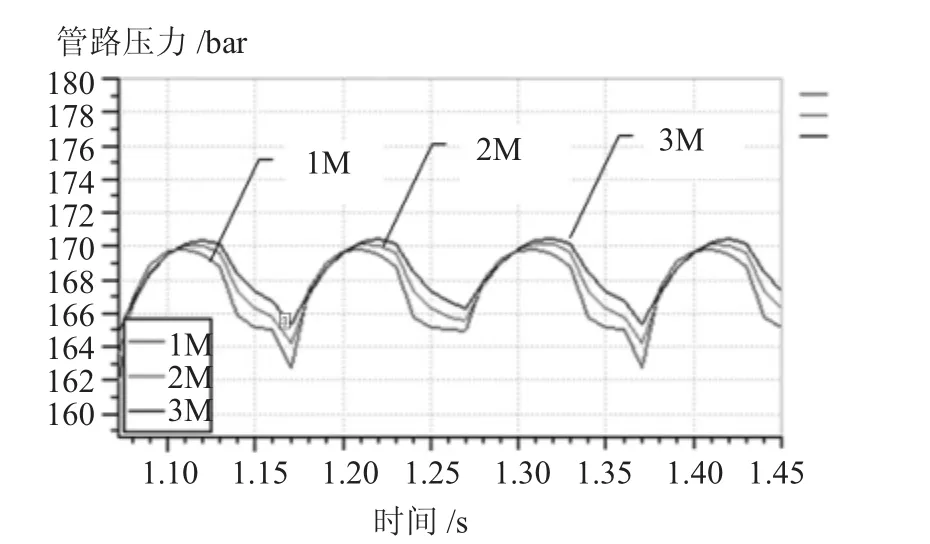

绘制压力输出口的输出压力随时间的变化曲线,如图4所示。可以看出虽然泵的名义压力是164bar,但最低压力和最高压力在(160~170)bar之间做正弦波动。

2 油液在管道中的压力脉动与振荡

图4 流量输出口压力脉动曲线

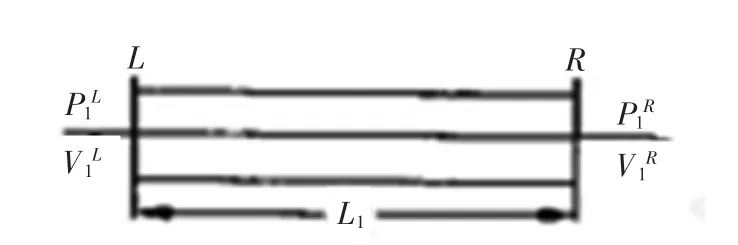

图5 高压软管简化图

油液在管道中的压力和流速的传播,可简化为图5所示。

液体振动偏微分方程为[1]:

式中p——脉动压强(MPa);

v——脉动速度(m/s);

E——液体压缩弹性模量(MPa);

ρ——液体密度(kg/m3)。

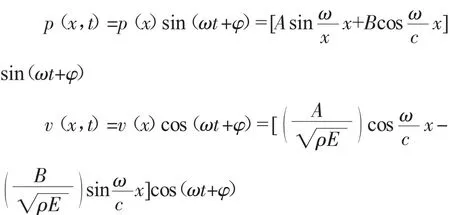

方程(4)、(5)的解为:∂ρωφ

常数A、B、ω由边界条件和初始条件确定。

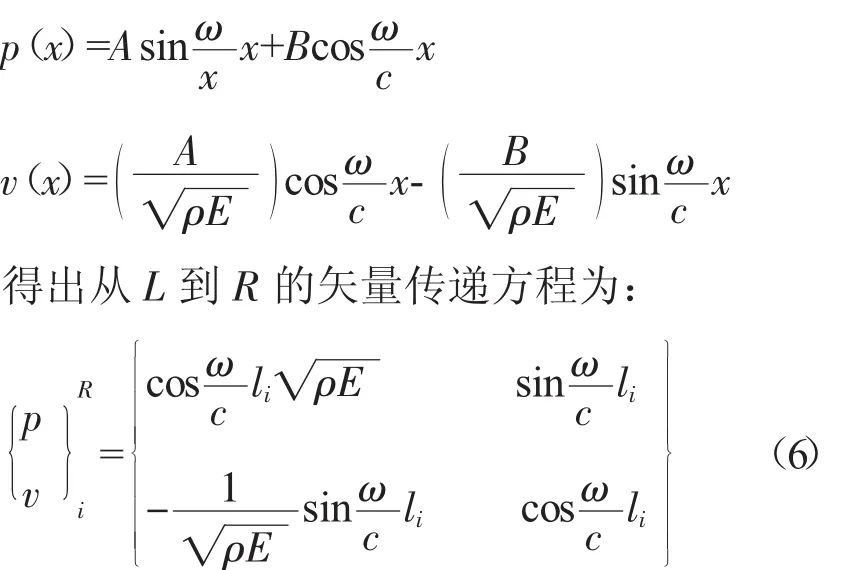

将x=0和x=1时的压强、速度带入函数,得:

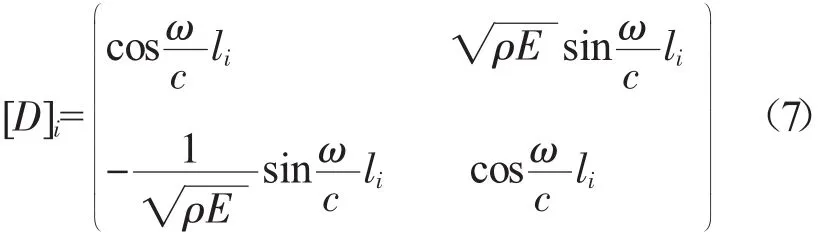

其中传递矩阵为:

图6 高压软管仿真模型

式中li——软管长度(m);ω——油泵脉动频率(Hz)。

由式(7)可以看出,考虑到液压系统的刚度因素,在系统的动态特性分析时,油液必须视为可压缩介质[7]。在油泵脉动频率、软管通径、油液密度一定的情况下,改变软管的长度,会对传递到阀板的压力脉动产生影响。取不同的软管长度进行仿真分析(如图6所示),对比压力脉动。主要参数设置见表2。压力输出口脉动见图7。

表2 元件参数设置

图7 不同软管长度压力脉动曲线对比

3 液压阀产生的压力脉动

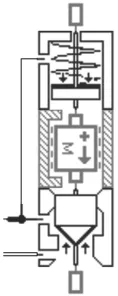

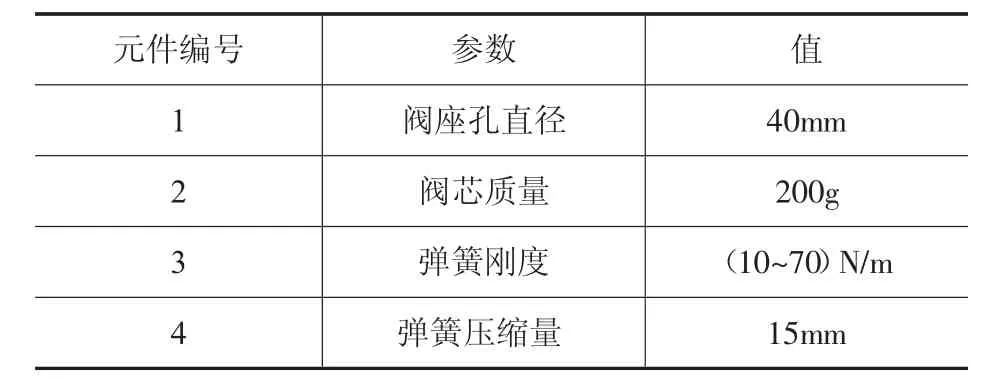

对连接膈膜缸的单向阀进行仿真,模型如图8所示。

从设备调试角度,改变阀芯的位移需要程序的调整;改变阀的固有频率对于一线调试人员更是难度很大[8]。相对于弹簧的刚度,容易调整,可以通过更换阀中弹簧的型号,进行性能的对比。

图8 单向阀仿真模型

图9 不同弹簧刚度压力输出口脉动

表3 元件参数设置

取不同刚度的弹簧进行仿真分析,对比压力脉动。主要参数设置见表3,压力输出口脉动,见图9。

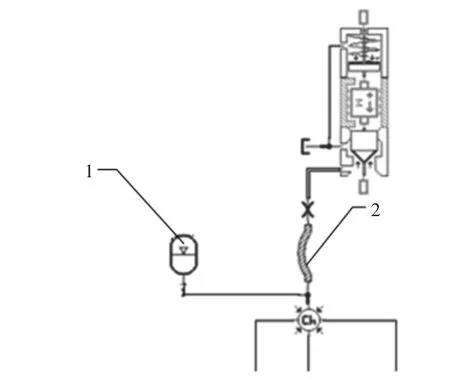

4 皮囊式蓄能器对脉动源的抑制作用

蓄能器对压力波动可以起到抑制作用[9]。在大量的文献中有蓄能器的数学模型的建立和公式的推导[10]。对蓄能器的仿真模型,如图10所示。选择蓄能器的不同参数对压力脉动进行研究,以系统压力164bar为基础,调整蓄能器的充气压力,对比压力脉动(如图11所示),主要参数设置见表4。以系统压力164bar为基础,更换不同体积的蓄能器,对比压力脉动,见图12。发现,蓄能器的充气压力和体积都对管路的脉动有一定的影响。

图10 蓄能器抑制压力脉动仿真模型

图11 蓄能器对脉动源抑制作用曲线比较

表4 元件参数设置

图12 蓄能器对脉动源抑制作用曲线比较

5 结论

本文从模型仿真的角度,分析出系统压力脉动的原因。针对与注射油缸相连接的部件,进行模型仿真,寻找抑制压力脉动的方法。得出如下结论:

(1)柱塞泵的输出特性,阀芯的启闭,油液的冲击等是引起压力脉动的原因。

(2)单向阀的弹簧刚度越大,压力冲击越大,反则,冲击越小。

(3)压力脉动与高压软管的长度有关系,长度越长,压力脉动越小。

(4)蓄能器充气压力需比系统工作压力略小,能够起到吸收脉动的作用,蓄能器充气压力太大,蓄能器就没有吸收脉动的作用。蓄能器容积越大,吸收脉动效果越好。