高温高压封隔器的研制及应用

孙德启

(上海优强石油科技有限公司,上海 201806)

0 前言

国内油气资源经过几十年的不断勘探开发,新发现油气资源的埋藏深度越来越深(深层油气资源埋藏深度在5 000 m以下),开采难度越来越大,对完井工具的要求也越来越高,对封隔器的耐温、耐压、受力均提出了较高的要求[1-4]。比如塔里木塔中顺南区块,其高温、高压、高比重泥浆等的井下苛刻作业环境导致完井工具的稳定性大幅度降低,造成封隔器密封失效。另外,为了适应高温、高压的需要套管大多是140 KSI以上钢级,普通封隔器的卡瓦锚定力无法满足该井况要求,易导致封隔器失去锚定[5-6]。2015年在该区块进行了12井次封隔器完井作业,其中使用了RTTS封隔器2套,CHAMP封隔器6套,SAB-3封隔器3套,其它型号封隔器一套,工艺失效率高达67%。为了满足此类井下苛刻环境对完井生产封隔器的使用要求,上海优强石油科技有限公司研发了高温高压封隔器,并对工具进行了室内试验和现场应用。针对高压、高温、高钢级套管井的完井作业需求,提高完井作业能力及完井工具的稳定性,为高温高压井的高效开发提供技术支撑,结合国内外封隔器现状,研制了适合塔中井况特点的高温高压HSII封隔器。

1 高温高压HSII封隔器

1.1 封隔器结构

高温高压HSII封隔器为液压坐封的可回收式封隔器,通过油管对封隔器中心管施加液压力坐封封隔器,具有双向卡瓦,能够承受分别来自封隔器上、下环空两个方向的压差,需要取出封隔器时直接上提管柱解封。

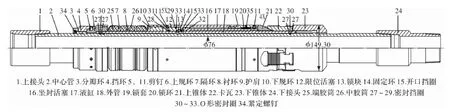

HSII封隔器主要由上接头、中心管、分瓣环、挡环、规环、隔环、胶筒、限位活塞、锁块、坐封活塞、液缸、外管、锁套、O形密封圈、密封挡圈、锁环、锥体、卡瓦和下接头等组成。

图1 HSII封隔器结构示意图

1.2 封隔器工作原理

封隔器下井过程中,限位活塞将固定环固定在外管上的槽内,而固定环阻挡了液缸向上移动,从而防止了封隔器在下井过程中因摩阻或其它因素导致的提前坐封[7-8]。封隔器下至设计深度后,从油管内施加液压,液体从封隔器中心管经进液孔进入液缸。液压力向上推动限位活塞剪断液缸上的剪钉,限位活塞上行后固定环从外管槽内弹开,解除固定环对液缸在轴向的约束,液缸向上移动压缩胶筒,使其径向膨胀密封油套环空。同时,液压力向下推动活塞剪断锁套上的剪钉,活塞向下移动,锥体推开卡瓦使之坐卡在套管壁上。封隔器坐封后,锁环将封隔器锁定在坐封状态,避免液缸和活塞后退解封。

需要解封时,首先上提管柱,中心管上行,外管下端的分瓣爪失去支撑沿径向收缩,从而使下锥体与外管脱离。下锥体由于自身重力下落,上下锥体拉开距离,卡瓦在锥体的燕尾槽的作用下强制复位,解除对套管的锚定。胶筒在自身弹力作用下径向回缩,完成解封。

解封后,中心管相对外管上移,中心管上部的坐封进液孔移至外管之上,封隔器下部高压流体经中心管的进液孔流向封隔器上部,避免因下部高压导致管柱产生活塞效应被冲出的事故。

1.3 技术参数

产品规格 7″×3-1/2″,29~32lb/ft

最大外径 149.5 mm

最小内径 76.0 mm

工具长度 1 745 mm

密封件材料 AFLAS

最大工作压力 70 MPa

最高工作温度 204 ℃

最小坐封压力 28 MPa

最大解封载荷 22 t(现场可调)

适用套管钢级 140 KSI

1.4 封隔器性能

(1)胶筒两端增加软金属护肩,提高封隔器耐压性能。封隔器的主要密封件是胶筒,工作时由胶筒封隔油套环空,胶筒的耐温性能是由所选取的材料决定的[9],而耐压性能则与其密封的环空间隙大小有关。由于橡胶材料强度的限制,胶筒本身的抗剪切强度较低,无法承受较高的压差。通常情况下,当压差高于40 MPa时,胶筒就会产生严重的肩突现象,甚至出现撕裂,导致封隔器密封失效。本封隔器在胶筒两端增加了软金属护肩,该护肩具有较高的强度和良好的延展性,坐封时软金属护肩随胶筒产生变形扩张并紧贴套管壁,承载了作用在胶筒上的剪切载荷,有效地防止胶筒产生肩突效应[10-12],提高封隔器的耐压性能。

与传统的护肩相比,软金属护肩比铜碗、钢网、弹簧等结构的护肩具有更高的耐压性能,比钢带、开口膨胀环、楔形块(或圈)等结构的护肩更易于从井筒内取出回收[13],具有承压高、易于回收的特点。

(2)防提前坐封功能。封隔器在下井过程中,由于操作不当(比如溜钻、顿钻等)常会导致封隔器提前坐封;封隔器在通过缩径、大斜度、狗腿子弯等套管段时产生的摩阻也容易造成封隔器坐封[14]。此封隔器增加了防提前坐封功能,防止因操作不当或封隔器遇阻而导致的提前坐封,降低了工具下井过程中提前坐封的风险。

(3)设有内部旁通,封隔器解封后为下部流体提供泄压通道,防止出现活塞效应管柱冲出井筒。

(4)该封隔器具有双向卡瓦,可以承受来自封隔器上、下两个方向的压差。

(5)卡瓦具有较高硬度,能够坐封在140 KSI钢级的套管中。为了满足卡瓦能够在140 KSI钢级的套管中正常使用,优选了卡瓦材料及热处理工艺,选择17Cr2Ni2Mo作为卡瓦的材料,17Cr2Ni2Mo是合金结构钢渗碳钢,相对于常规卡瓦材料20CrNiMo,17Cr2Ni2Mo具有高的强度和韧性,硬度可以处理到60HRC左右,比20CrNiMo更高。热处理采用正火、调质、渗碳、淬火、回火等工艺,将17Cr2Ni2Mo卡瓦齿部表面硬度处理到57~61HRC。淬火后采取二次回火,保证卡瓦齿部不会产生开裂及脆性。

2 室内试验

封隔器研制完成后首先试制了两套进行实验室验证,试验温度180℃,试验压差70 MPa,坐封压力28 MPa。

(1)试验准备。将组装好的封隔器两端连接试压工装,送入试验井筒内,并封堵试验井筒端盖,如图1所示。之后向井筒内注入液压油,由循环加热装置将井筒内的液压油加热至180℃,温度稳定后让封隔器在热油中浸泡15 min以上。

图1 封隔器送入试验井筒

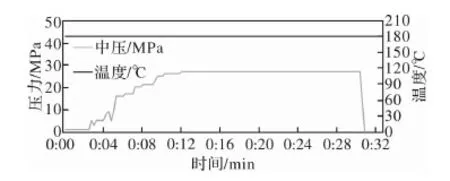

(2)坐封封隔器。用液压泵通过中心管施加液压力坐封封隔器,如图2所示,坐封压力约为28 MPa,稳压15 min以上,确保封隔器完成坐封动作,坐封后泄掉中心管内压力。

图2 封隔器坐封压力曲线

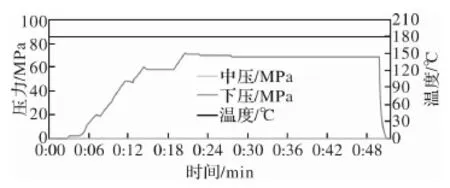

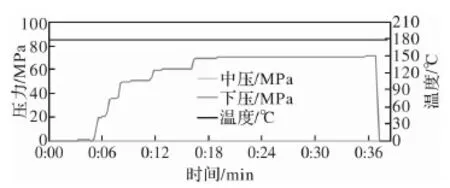

(3)上下环空耐压试验。首先对封隔器下部环空加液压至约70MPa,待压力稳定后稳压15 min,之后泄掉封隔器下部环空压力,如图3所示;其次,对封隔器上环空加液压至约70 MPa,待压力稳定后稳压15 min(见图4),之后泄掉封隔器上部环空压力,如图4所示;最后,对中心管施加拉力解封封隔器,并将其取出试验井筒,如图5所示。

图3 封隔器下环空压力曲线

图4 封隔器上环空压力曲线

从图3、图4的压力曲线可以看出,封隔器在180℃的温度下,分别对其上、下环空施加70 MPa的压差,试验过程中压力曲线平稳,没有窜压现象,说明封隔器胶筒密封良好、卡瓦锚定性能可靠。

封隔器解封载荷约为27~28 t,较设计解封载荷(22.7 t)略大,考虑到剪钉在剪切时存在10%的偏差以及解封时的摩阻,解封载荷在可接受的范围之内。

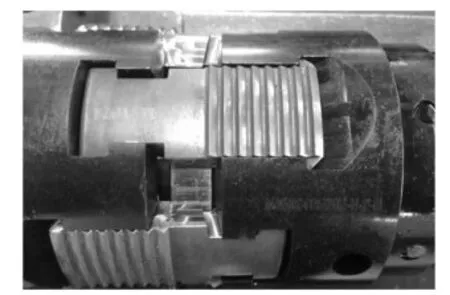

解封后卡瓦未有任何变形及损伤,卡瓦牙完好,如图6所示。说明卡瓦齿硬度满足使用要求,在140 ksi钢级套管内能够正常工作。

图6 解封后的卡瓦

解封后的胶筒也完好无损,如图7所示,只是残余变形略大,但其不影响封隔器的整体性能。从封隔器解封后胶筒的完整性可以看出,胶筒护肩在封隔器工作期间对胶筒起到了很好的保护作用,达到了设计的预期目的。

图7 解封后的胶筒

3 现场应用

HSII封隔器于2017年3月底研制成功后,开始在新疆地区进行现场应用,至今在7寸套管中施工19口井次。

其中,1井次封隔器在坐封后不久密封失效导致作业失败,1井次封隔器卡瓦提前坐卡导致作业失败,1井次封隔器解封取出后发现卡瓦断裂(施工成功),共有17井次成功完成工艺措施,工艺成功率高达89.5%。

用户对HSII封隔器的使用效果比较满意,希望开发5寸、5-1/2寸、7-5/8寸和7-7/8寸四种规格的HSII封隔器,目前7-5/8寸和7-7/8寸两种规格的HSII封隔器已经完成开发并进入现场应用。

4 存在问题及改进措施

HSII封隔器从试制到现场使用,过程中也陆续发现了一些问题,并及时做了整改。

(1)解封载荷偏大。室内试验发现解封载荷偏大(27~28 t),最初分析认为是摩阻造成的;在现场应用中,封隔器在工作数月后解封时解封载荷增加较大(28~31 t)。后经多次试验分析认为,解封载荷的增加是外管下部分瓣爪的角度(45°)设计不合理造成的,45°角会导致轴向载荷转换为径向载荷,使得分瓣爪抱紧中心管,增加了解封载荷。之后把分瓣爪的角度由45°改为了75°,改进后的解封载荷基本在23~26 t之间,偏差控制在了设计载荷的10%合理值之内。

(2)卡瓦断裂。在现场应用中,有一套封隔器解封取出后发现卡瓦尾部断裂,分析认为是卡瓦尾槽设计未加过渡圆弧造成的。之前的尾槽是铣床加工,尾槽因刀具圆角自然形成过渡圆弧;后来尾槽改为线切割,加工出的尾槽没有过渡圆弧,卡瓦受力时尾槽直角处产生应力集中,从而导致卡瓦在尾槽处断裂。改进后的卡瓦尾槽增加了过渡圆弧,避免了应力集中,经多次试验,卡瓦尾槽强度能够满足使用要求。

(3)封隔器卡瓦提前坐卡。在现场应用中,有一封隔器在下井过程中卡瓦提前坐卡导致作业失败。分析认为,防提前坐封机构对推动卡瓦坐卡的活塞约束不够。在封隔器卡瓦提前坐卡事故后,进一步改进了防提前坐封结构,增加了对活塞运动的约束限制,确保卡瓦在封隔器下井过程中不会提前坐卡。在封隔器改进后又施工了十余口井,无一再次发生封隔器提前坐卡事故。

5 结束语

(1)该封隔器解决了高温、高压、高比重泥浆等复杂井况下工具的稳定性差的问题,为复杂井况完井工具的研发积累了经验。

(2)该封隔器适用于高温、高压等复杂井况,以及普通封隔器难以有效锚定的较高钢级(比如140以上钢级等)套管中。

(3)软金属护肩的使用能够有效保护胶筒,避免胶筒破损,提高封隔器胶筒的耐压性能。