X80M 钢级Φ1 422 mm×21.4 mm 螺旋缝埋弧焊管性能

孙 宏,孙志刚,宗秋丽,郑青昊

(渤海装备华油钢管有限公司,河北 青县 062658)

随着人类对天然气需求的不断增大,国内外开发并大规模应用了X80 钢级焊管,尤其是我国的西气东输二线、西气东输三线及陕京四线等天然气长输管道工程,其主干线采用了X80 钢级Φ1 219 mm 焊管,管道最大输送压力达到了12 MPa[1-2]。2017 年中俄东线天然气管道工程全面加快建设,这是我国首条采用Φ1 422 mm 规格焊管的长输天然气管道工程,管道最大设计压力也达到了12 MPa[3]。现主要介绍X80M 钢级(M 代表热机械轧态交货)Φ1 422 mm×21.4 mm 螺旋缝埋弧焊管的主要性能指标及特点。

1 材料性能

1.1 化学成分

X80M 钢级Φ1 422 mm 焊管管体的化学成分见表1,管体C、Nb 元素区间如图1 所示,管体与焊缝的主要化学成分对比见表2;与文献[4]中介绍的X80 钢级Φ1 219 mm×18.4 mm 螺旋缝埋弧焊管的化学成分(平均值)进行对比,具体如图2 所示。从图1~2 可以看出,X80M 钢级Φ1 422 mm焊管的化学成分均满足Q/SYGD 0503.2—2016《中俄东线天然气管道工程技术规范第2 部分:X80 级螺旋缝埋弧焊管技术》要求;C 元素含量大部分在0.055%及以下,Nb 元素呈双峰分布,这主要是因为不同钢厂的成分设计存在差异。

表1 X80M 钢级Φ1 422 mm 焊管管体化学成分(质量分数) %

图1 X80M 钢级Φ1 422 mm 焊管管体C、Nb 元素区间

表2 X80M 钢级Φ1 422 mm 焊管化学成分(质量分数)%

图2 不同壁厚X80 钢级螺旋缝埋弧焊管的化学成分对比

化学成分方面,Φ1 422 mm 规格焊管中的C 含量上限值从Φ1 219 mm 规格的0.09%下降到0.07%,实测值在0.037%~0.070%,平均值为0.053%;Cr、Mo、Nb 及Ni 含量均增加了下限要求,特别是Nb含量上限值从0.11%下降到0.08%,同早期应用于冀宁联络线的X80 钢级管道工程Nb 含量上限值。较高的Nb 含量可满足大壁厚X80M 钢级管线管高强度和高韧性的要求,另一方面也保证了可焊性。

从表2 可以看出,焊缝中的Cr、Ni 与Nb+Ti+V 含量明显低于管体,但B 元素含量明显高于管体,B 元素主要来源于焊丝。微量的B 元素可显著提高钢的淬透性[5];适量的B 元素可促进熔敷金属产生均匀细小的针状铁素体组织,有助于改善熔敷金属的低温冲击韧性[6]。

1.2 显微组织

在X80M 钢级Φ1 422 mm 焊管上取金相试样,采用硝酸乙醇溶液(体积分数为4%)浸蚀,其显微组织如图3 所示。X80 钢级Φ1 422 mm 焊管管体的显微组织(图3a~b)为粒状贝氏体、少量铁素体和少量珠光体,管体表面附近的晶粒尺寸略小于壁厚中心的。外焊道的显微组织(图3c)主要为晶内成核针状铁素体和柱状先共析铁素体,柱状先共析铁素体的宽度较小,平均宽度不超过20 μm;因晶内成核针状铁素体的晶粒取向具有随机性,起到了阻止裂纹扩展的作用[7-8]。内焊道的显微组织(图3d)主要为晶内成核针状铁素体,未见柱状先共析铁素体,存在局部可见的原奥氏体晶界[9];生产中发现,晶内成核针状铁素体有的呈针状,而有的呈块状。热影响区的显微组织主要为粒状贝氏体,存在晶界较明显的原奥氏体晶粒,生产实际中也经常有原奥氏体晶界不明显或消失的情况,晶内分布有条状或颗粒状马奥组元(M-A)[9],M-A 组元呈链状,有明显的方向性。从图3(f)可以看出,焊缝金属依附熔池边界母材晶粒外延生长,形成联生结晶[8],但是没有形成连续的柱状晶。

1.3 力学性能

1.3.1 拉伸性能

在X80M 钢级Φ1 422 mm 焊管管体取横向Ф12.7 mm 圆棒试样,在焊接接头取宽度38.1 mm板状试样,检测其拉伸性能,具体如图4~5 所示。从图4~5 可以看出,钢管管体的屈服强度、抗拉强度和屈强比总体上呈正态分布;焊接接头的抗拉强度最小值、最大值及平均值分别为680 MPa、785 MPa 及726 MPa,抗拉强度平均值比Q/SYGD 0503.2 要求高100 MPa 以上。

1.3.2 夏比冲击韧性

在X80M 钢级Φ1 422 mm 焊管管体横向、焊缝中心及热影响区分别取10 mm×10 mm×55 mm 尺寸V 型缺口试样,检测其在-10 ℃的夏比冲击吸收功,结果如图6 所示。检测发现,管体横向、焊缝中心及热影响区在-10 ℃时的夏比冲击吸收功平均值分别为346 J、169 J 及203 J,冲击功总体上符合正态分布。焊缝中位向各异的细小针状铁素体有助于改善焊缝区的低温韧性[8,10]。为了对比热影响区不同位置的冲击性能,除了进行试样缺口中心线通过外焊道熔合线的-30 ℃夏比冲击试验外,还进行了试样缺口中心线通过内焊道熔合线的-30 ℃夏比冲击试验,两种试样的缺口中心线通过的区域不同,但是试验平均值相同,均为140 J。

图4 X80M 钢级Φ1 422 mm 焊管管体横向拉伸性能

图5 X80M 钢级Φ1 422 mm 焊管焊接接头抗拉强度

X80M 钢级Φ1 422 mm 焊管在-45 ℃的夏比冲击吸收功如图7 所示。从图7 可以看出:管体横向与管体纵向的夏比冲击吸收功均在300 J 上下波动,仅管体横向出现了一个偶发低值;焊缝中心线及热影响区的夏比冲击吸收功均在100 J 上下波动;与-10 ℃试验时不同,焊缝中心线及热影响区的夏比冲击吸收功的差异性减小,并趋于一致。检测时由于部分样本进入韧-脆转变区间,所以部分组(1 组3 个试样)试样的冲击功的组间差异变大。

1.3.3 落锤撕裂试验

图6 X80M 钢级Φ1 422 mm 焊管在-10 ℃的夏比冲击吸收功

图7 X80M 钢级Φ1 422 mm 焊管在-45 ℃的夏比冲击吸收功

研究表明,在三维应力状态下,裂纹尖端处于三轴拉伸状态,厚度方向上存在离面约束,使得管材韧性随着壁厚的增加而降低[11]。在-5 ℃对Φ1 422 mm×21.4 mm 规格焊管进行了600 多次的落锤撕裂试验,试样尺寸为305 mm×76 mm×厚度,采用深度为5 mm 的压制缺口。结果发现,X80M钢级焊管在-5 ℃时的剪切面积百分比绝大多数为100%,壁厚提高至21.4 mm 后,仍然表现出优异的韧性,试验结果均满足Q/SYGD 0503.2 要求。

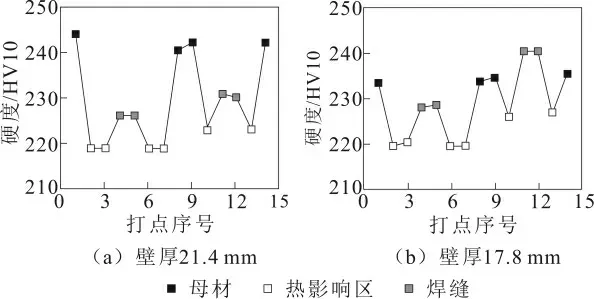

1.3.4 焊接接头的维氏硬度特性

为了对比应用于中俄东线管道工程不同壁厚(21.4 mm 和17.8 mm)X80M 钢级Φ1 422 mm 螺旋缝埋弧焊管焊接接头的硬度特性,选取了同一钢厂板卷生产的焊管,且生产日期差别不大。硬度平均值分布如图8 所示。检测发现:硬度最大值均低于Q/SYGD 0503.2 规定(要求≤280 HV10)。21.4 mm 壁厚焊管硬度值的高点在1、8、9 及14 位置,均为母材;其次是4、5、11 及12 位置,即焊缝,并且内焊道的硬度值略高于外焊道;硬度值低点在2、3、6、7、10 及13 位置,即热影响区,其中靠近焊管外表面的2、3、6、7 位置硬度值基本相同,靠近钢管内表面的10 及13 位置硬度值基本相同,靠近焊管内表面的热影响区的硬度值略高于靠近焊管外表面的硬度值。17.8 mm 壁厚焊管硬度值的高点在11、12 位置,即内焊道位置;其次是1、8、9 及14 位置,即母材位置;硬度值低点在2、3、6、7 位置,即靠近焊管外表面的热影响区,其中2、3、6、7 位置硬度值基本相同,靠近焊管内表面的10、13 位置硬度值基本相同,靠近焊管内表面的热影响区的硬度值略高于靠近焊管外表面的硬度值。

图8 不同壁厚X80 钢级螺旋缝埋弧焊管焊接接头硬度平均值分布

热影响区的硬度低于母材的原因可以归究于热影响区的软化[12-13]。用硬度衡量的热影响区软化率,21.4 mm 壁厚焊管约为9.0%,17.8 mm 壁厚焊管约为5.3%,可见壁厚对焊管热影响区软化率有显著影响。21.4 mm 壁厚焊管焊缝的硬度比母材低5.7%,17.8 mm 壁厚焊管焊缝的硬度与母材相当。可见,对于硬度指标,21.4 mm 壁厚焊管焊接接头存在低强匹配问题。从图8 可以看出,21.4 mm 壁厚焊管焊接接头的硬度波动幅度明显大于17.8 mm 壁厚焊管的。因此,对于大壁厚焊管,应关注壁厚增加带来的热影响区软化和焊接接头的低强匹配问题。

2 焊管残余应力

依据Q/SYGD 0503.2,采用切环法检测X80M钢级Φ1 422 mm×21.4 mm 焊管的残余应力,通过切开弹复量得到的残余应力近似代表整个焊管的残余应力水平[14-15]。检测发现,周向切口张开间距平均值为13 mm,满足Q/SYGD 0503.2 要求(要求切口张开间距≤90 mm)。文献[16]指出,水压试验和稳压试验均会使螺旋缝埋弧焊管内外表面的残余应力分布趋于均匀,并且可明显降低残余应力。因此,X80M 钢级Φ1 422 mm×21.4 mm 焊管的实际残余应力会比焊后状态更低一些。

3 焊管外观和几何尺寸

检查X80M 钢级Φ1 422 mm 焊管的外观质量,发现其内外表面质量和管端内、外焊道修磨质量良好,均满足Q/SYGD 0503.2 要求。对于输送管道的环缝焊接,焊管管端的尺寸至关重要。中俄东线管道工程项目要求:管端外径允许偏差为-1.0~+1.5 mm(对应的管端周长为4 461.9~4 469.8 mm),且两端平均直径之差≤2.0 mm,管端椭圆度≤8.5 mm。统计发现,X80M 钢级Φ1 422 mm 焊管实际的管端周长为4 463~4 469 mm,两端直径之差平均值 ∧1.5 mm,管端椭圆度≤4.5 mm,头端与尾端的实际管端椭圆度平均值分别为2.07 mm 与1.84 mm,钢管管端尺寸精度控制良好。X80M 钢级Φ1 422 mm 焊管管端椭圆度分布如图9 所示,管端椭圆度呈多峰分布,并非正态分布,这可能是由于样本是3 个生产阶段组成造成的。

图9 X80M 钢级Φ1 422 mm 焊管管端椭圆度分布

4 结 语

(1) X80M 钢级Φ1 422 mm 焊管的合金元素范围比Φ1 219 mm 焊管明显缩窄,管体的显微组织为细小的粒状贝氏体,内外焊缝组织主要为交错分布的、细小的晶内成核针状铁素体,外焊缝存在较窄的柱状先共析铁素体,热影响区的显微组织主要为粒状贝氏体。

(2) X80M 钢级Φ1 422 mm 焊管的力学性能相比Q/SYGD 0503.2 要求有较大的裕量,管体、焊缝和热影响区韧性良好;从焊接接头的硬度来看,热影响区存在一定程度的软化,需进一步研究。

(3) X80M 钢级Φ1 422 mm 焊管的残余应力保持在较低水平,管端几何尺寸控制良好,很好地满足了中俄东线管道工程的需求。