激光沉积及热处理工艺对TC11 钛合金组织和性能的影响

郭明海,张英伟,相泽锋,高佩宝,刘 斌,李广生,李 澄

(鑫精合激光科技发展(北京)有限公司,北京 102206)

TC11 钛合金是以俄罗斯的BT9 合金为基础的改进合金,名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,属于α+β 马氏体型热强钛合金,综合力学性能良好,在500 ℃以下具有优异的热强性能和良好的热加工工艺性能,可以进行焊接和各种方式的机加工,是我国航空发动机上应用数量最多的钛合金[1],主要应用在航空发动机压气机的零部件,如叶片、盘件、鼓筒和轴类等,也可用于制造飞机结构件[2]。TC11 钛合金熔点高、热加工温度范围窄,一般不超过150 ℃;热加工变形抗力远远高于TC4 钛合金;对退火温度十分敏感;工业上应用的钛合金结构件大多需要塑性变形处理之后再进行机械加工,加工周期较长,且材料利用率极低;常规塑性变形处理后显微组织为等轴组织,其高温性能、断裂韧性和抗裂纹扩展能力稍差一些[3]。

激光金属沉积增材制造技术(Laser Metal Deposition,LMD)是以高功率高亮度的激光为热源,采用粉末同步送进的方式,将待熔粉末直接送入高能束激光产生的熔池中,由机床或机器人引导高能束激光逐层按轨迹行走,层层堆积最终成型出三维立体金属零部件。激光金属沉积增材制造可以精确控制能量输入、光斑直径(熔道宽度)、成形方式、扫描路径和层厚,实现任意复杂形状金属零件的成型制造。对于需求轻量化、高效、高可靠性的航空航天用形状复杂的薄壁构件,采用传统钛合金锻件制造,机械加工余量大,制造成本高,制造周期长,且需要专用锻造模具。激光金属沉积增材制造技术可实现大型复杂薄壁构件的短流程、低成本、快速一体成型。

利用激光熔融沉积近净成形技术制造TC11 钛合金结构件,不仅可以得到网篮组织,提高材料的断裂韧性和疲劳抗裂纹扩展能力[4],而且可极大地缩短加工周期,提高材料的利用率,同时又节约了加工成本。

现试验研究了激光功率及热处理工艺对TC11钛合金显微组织和力学性能的影响,为其组织与性能的调控提供依据,同时为后期TC11 钛合金构件的激光沉积制造以及激光修复奠定基础。

1 试验材料和方法

1.1 试验材料

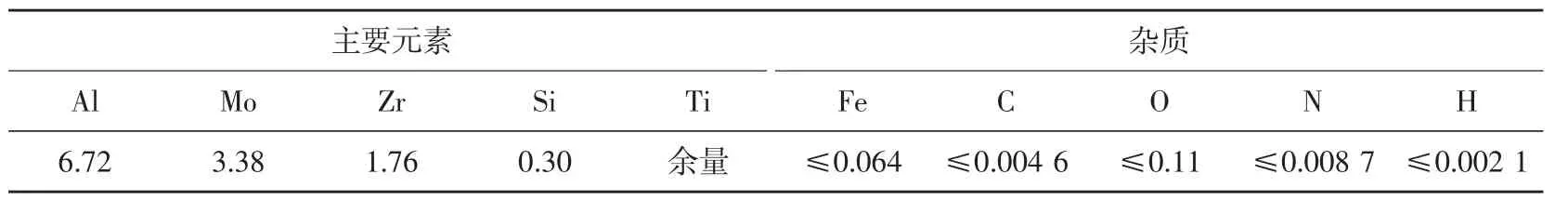

试验用原材料为TC11 钛合金粉末,此粉末是通过等离子旋转电极熔化、氩气雾化法制取的粒度范围为-60~+200 目的球形粉末,其化学成分及粒度分布具体见表1~2。

表1 TC11 钛合金粉末化学成分(质量分数)%

表2 TC11 钛合金粉末粒度分布

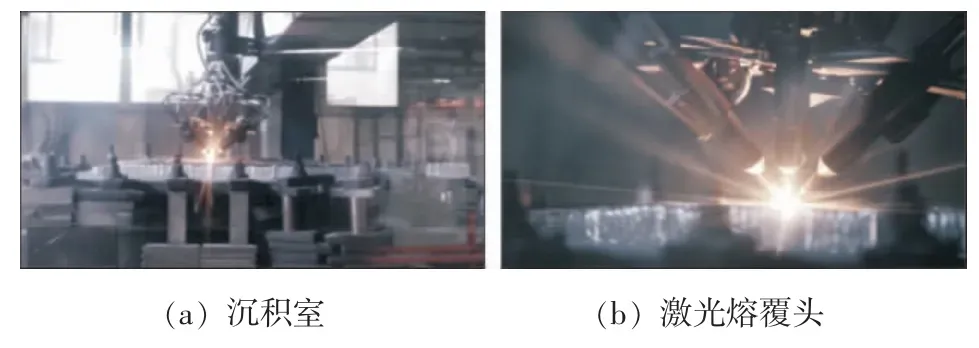

激光熔融沉积采用鑫精合激光科技发展(北京)有限公司(简称鑫精合公司)自制的型号为TSCS2510、额定功率为10 kW 的设备(图1),成形仓中的惰性保护气体为氩气。激光沉积方向和力学性能取样方向如图2 所示。

图1 TSC-S2510 同轴送粉激光熔覆沉积设备

图2 力学性能取样示意

1.2 激光沉积参数和热处理工艺的制定

按照鑫精合公司成熟的激光沉积工艺参数,激光功率选择7.0~7.4 kW。

TC11 的名义β 转变温度为1 000 ℃[5],依据GJB 3763A—2004《钛及钛合金热处理》,去应力退火工艺采用750 ℃保温1 h 炉冷至600 ℃出炉空冷,性能控制最终热处理采用固溶时效工艺。固溶温度选择了950 ℃、970 ℃和990 ℃三种,保温时间统一为1 h,冷却方式为空冷。时效温度为530℃,保温时间为6 h,冷却方式为空冷。研究固溶温度对激光沉积TC11 钛合金强度和塑性的影响。

1.3 试验方法

用HF+HNO3+H2O(1 ∶5 ∶10)溶液腐蚀金相试块,采用MZ 4000 型号光学显微镜(OM)进行显微组织观察。

拉伸试棒按照GB/T 228.1—2010《金属材料 拉伸试验 第1 部分:室温试验方法》在CMT-100 电子式万能试验机上进行室温拉伸试验,按照GB/T 228.2—2015《金属材料 拉伸试验 第2 部分:高温试验方法》在CMT5504 微机控制电子万能试验机上进行500 ℃高温拉伸试验。

冲击试样按照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》在型号为ZBC2302-CE 的摆锤冲击试验机上进行室温冲击试验。

每项测定值取3 件试棒或试样的平均值。测出相应的抗拉强度、屈服强度、伸长率、断面收缩率、冲击功和冲击韧性。

2 试验结果和讨论

2.1 激光功率对显微组织的影响

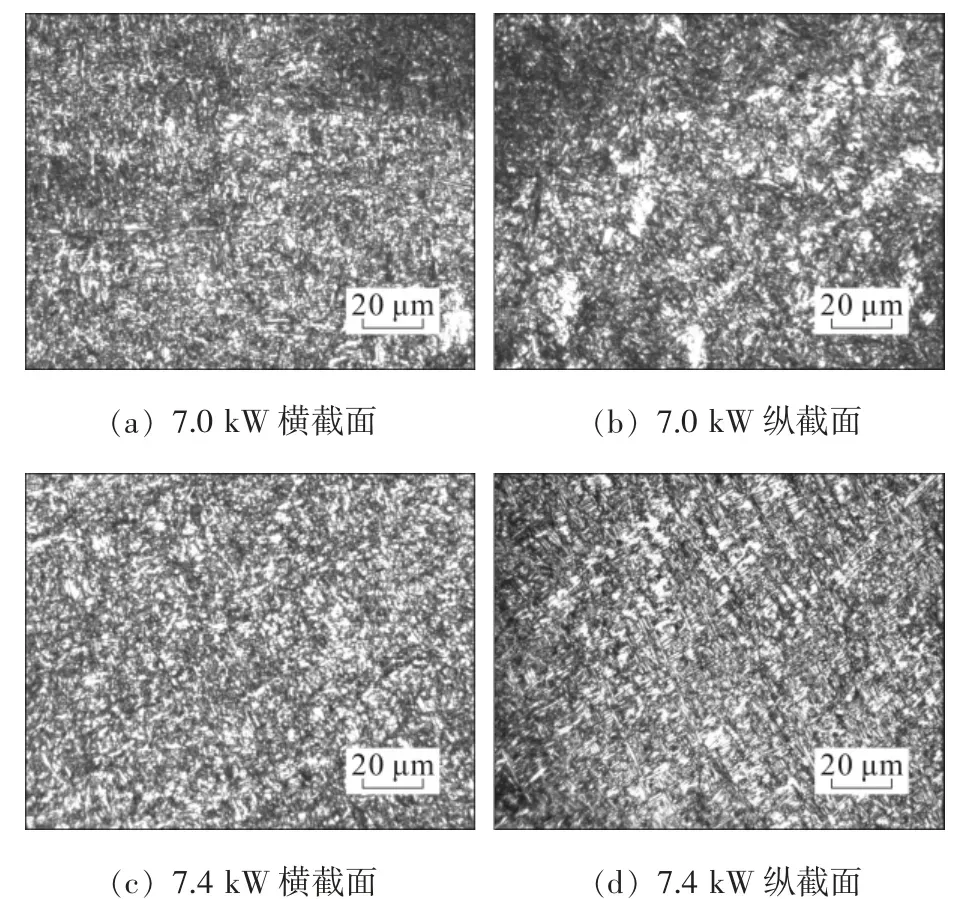

不同激光功率沉积并经去应力退火后所对应的TC11 钛合金不同截面部位的显微组织如图3 所示。

图3 不同激光功率沉积TC11 钛合金去应力退火态的显微组织

图3 中显示,去应力退火态的组织主要由初生αp(白色块和条)和次生αs及晶间β(黑色)组成。在相变点(1 000 ℃左右)以下较低的温度(750 ℃)进行去应力退火时,α 相没有大的变化,等轴α 相(白色块状)和细条状α 相(白色长条)同时存在,大量细条状α 相相互交叉形成细小的网篮,即被β相(黑色)中间层隔开的条状α 相,统称为β 转变组织,两种组织共存合称为双态组织[6],由于此双态组织中都存在着块状α 相分布不均匀的共性,且随着激光功率的提高,条状α 相长径比增加且交错密集变得有规则,网篮组织越来越明显。主要原因在于,激光功率较低成形时过冷度小,α 相形核率低,得到的网篮组织编织程度差;随着激光功率的提高,成形时过冷度加大,α 相形核率提高,析出的α 针交错、细密,得到的网篮组织编织程度就高[7-8]。经过固溶时效后这种趋势就变得更明显。

不同激光功率沉积,并经990 ℃保温1 h 固溶,530 ℃保温6 h 时效后TC11 钛合金的显微组织如图4 所示。

图4 不同激光功率沉积TC11 钛合金固溶时效态的显微组织

其显微组织主要由白色条状的初生αp相和分布着细小针状次生相αs的β 转变组织(黑色区域)组成。经固溶时效处理后,原始β 晶界被不同程度地破碎,图4(c)所示中,初生αp相沿原始β 晶界断续分布已经不明显,晶内细条状αp明显长大并且网篮化,块状αp相数量显著减少,少量被球化分布在破碎的晶界附近。

横纵截面相比,初生条状αp相的数量横截面多于纵截面,纵截面初生条状αp相的长径比大于横截面。随着激光功率的提高,初生αp相的数量显著增多,而β 相相应减少,这种组织形态变化直接影响到它的性能变化。

2.2 激光功率对室温和高温拉伸性能的影响

不同激光功率沉积,并经相同固溶时效工艺(990 ℃/1 h 空冷+530 ℃/6 h 空冷)处理后合金的室温、高温拉伸性能见表3。L 代表纵向,即沉积增高方向;T 代表横向,为垂直于沉积生长的方向,具体如图2 所示。

从表3 中可以看出,随着激光功率的提高,TC11 合金的抗拉强度Rm和屈服强度Rp0.2都得到了提升,而塑性指标(伸长率A5和断面收缩率Z)却表现为下降。材料的性能取决于它的组织,对比图4(a)与图4(c)以及图4(b)与图4(d)可知,随着激光功率的提高,合金显微组织中的初生αp相的数量显著增多,而β 相相应减少,组织状态变化过程中主要是初生αp相数量的变化,其次为形态的变化。在拉应力作用下,当外加应力大于位错开动的临界应力,位错便开始运动。在位错运动的过程中,由于α 相数量增多且形态从粗长棒状变为短条状或细长片状,增加了更多的α 相界面,成为了位错运动的主要障碍,阻碍了位错的进一步运动,从而增加了位错运动的阻力,在宏观上即表现为抗拉强度和屈服强度的提高。而对于塑性,相界面在阻碍位错运动的同时,产生位错堆积的倾向会增大,在位错堆积的地方会有较大的应力集中,那么在应力集中的地方就容易产生裂纹,从而使材料的塑性降低[8]。

表3 不同激光功率沉积TC11 钛合金的拉伸性能

相同激光功率下,合金的强度横向高于纵向,塑性纵向高于横向,对比图4(a)与图4(b)以及图4(c)与图4(d)显微组织形态可知,初生αp相的数量横截面多于纵截面,初生αp相的形态横截面为短粗棒状,纵截面为细长条状。当具有少量细长条状的稀疏网篮组织合金在外力作用下发生塑性变形时,稀疏的长条状α 相之间有良好的协调性;而对于密集的短粗棒状网篮组织,由于两相之间的界面增多,造成第二相强化效应增强,相互协调性大幅度降低,从而使合金的强度上升,塑性下降[9]。这种组织和性能表现出的横纵各向差异主要与激光沉积时的生长方式有关。

2.3 热处理工艺对显微组织的影响

相同激光功率沉积(7.4 kW),不同温度固溶并经相同时效工艺处理后,所对应的TC11 钛合金不同截面的显微组织如图5 所示。

图5 不同固溶温度处理后TC11 钛合金的显微组织

由图5 中可见,显微组织主要由相互交织成网篮状的针条状初生αp和与其成90°相位角的细小次生αs相,以及网篮交织间尺寸细小的β 相组成。随着固溶温度的升高,针条状α 相发生了变化。

在950 ℃进行固溶处理时,由于固溶温度较低,时效后横截面仍可观察到少量块状α 相在网篮之间分布,且横截面和纵截面的组织差异较大,纵截面的针条状初生αp相明显长于横截面,长度相差3~4 倍,而且组织粗大发达,横截面针条状α相均匀细小。

固溶温度提高至970 ℃后,与950 ℃相比横截面网篮明显粗化,横纵截面的针条状α 相逐渐趋于均匀一致,组织差异变小,只是横截面的α 相比纵截面略显得粗短,长径比小,数量较多。

固溶温度提高至990 ℃后,α 相变得更加粗大,横纵截面的组织差异进一步加大,同一视场中横截面的针条状α 相数量多于纵截面,纵截面的α相长径比大于横截面。这种显微组织形式变化直接影响到合金的性能。

综合相比,采用970 ℃保温1 h 空冷和530 ℃保温6 h 空冷的固溶时效工艺,TC11 钛合金可以获得横纵截面较为均匀的显微组织,能够减少横纵向的各向差异。

2.4 热处理工艺对室温拉伸性能的影响

表4 列出了相同激光功率(7.4 kW)沉积,不同固溶温度处理,并经相同时效工艺处理后,所对应的激光沉积TC11 钛合金的室温拉伸性能和TC11钛合金锻件的室温拉伸性能要求。

表4 不同热处理工艺处理后TC11 钛合金的室温拉伸性能

从表4 可以看出,相同热处理工艺时,TC11横向的抗拉强度和屈服强度高于纵向,纵向的伸长率和断面收缩率高于横向。

不同热处理工艺,随着固溶温度的升高,时效处理后,横向强度先降低后升高,横向塑性先升高后降低,纵向强度逐渐升高,纵向伸长率表现为逐渐降低的趋势。

这主要是由于在α+β 两相区进行固溶处理时,原始β 晶粒内部从有规律短棒状组织转变为相互交织的细针状组织。特别是α 条的长宽比发生了较大的变化。α 条的数量增多,交错程度增大。合金的强度主要取决于网篮的编织程度以及初生αp相与次生αs相的相界[10]。

950 ℃固溶处理时,由于固溶温度较低,时效处理后,TC11 钛合金横纵向组织形态相差依然较大,当纵截面具有少量细长条状的稀疏网篮组织合金在外力作用下发生塑性变形时,稀疏的长条状α相之间有良好的协调性;而对于横截面密集的短粗棒状网篮组织,相互协调性大幅度降低,从而对材料的塑性产生不利影响。所以TC11 钛合金横向的强度大于纵向,横向的塑性小于纵向,横纵向性能差异较大。

当固溶温度提升至970 ℃,固溶时效后,横纵向组织形态逐渐趋于一致,横截面初生αp相及次生αs相晶粒长大,网篮变粗,相界面减少,导致横向强度降低,各向异性逐渐减小。

当固溶温度提高至990 ℃,固溶时效后,网篮的编织程度又迅速加剧,初生αp相及次生αs相逐渐增多,相界面增加,TC11 钛合金强度再次提高,塑性却明显降低,而且横纵向的性能差异又进一步拉大。

另外,β 转变组织比例上升,且在β 转变组织中又析出次生针状的αs组织,也强烈地阻碍着滑移的进行,对强度的提高也产生了贡献。相反,在阻碍位错运动的同时,产生了位错堆积,在位错堆积的地方会有较大的应力,加大了在此产生开裂的倾向,从而使材料的塑性降低[11]。还有α 条从有规律的短棒状变为细长针状组织后,组织之间的相互协调性大幅度降低,从而也对材料的塑性产生不利的影响[12],所以当固溶温度再次提高至990 ℃,塑性明显降低。

综上所述,采用970 ℃保温1 h 固溶+530 ℃保温6 h 时效工艺进行处理,可以得到强度和塑性比较均匀一致的综合性能,且达到了锻件的室温拉伸性能要求。

2.5 热处理工艺优化后的综合性能

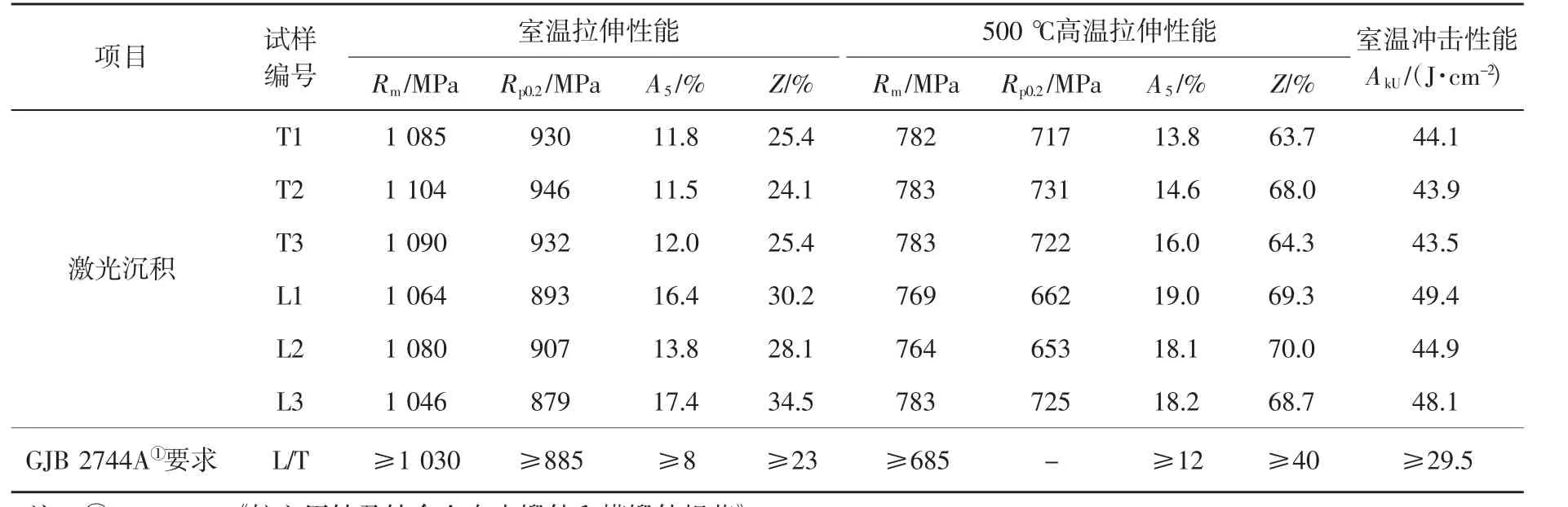

激光功率采用7.2 kW,热处理工艺采用970℃/1 h 固溶+530 ℃/6 h 时效,综合性能见表5。

热处理工艺经过优化后,激光沉积TC11 钛合金的综合性能达到了GJB 2744A 锻件的技术要求。

表5 热处理工艺优化后TC11 钛合金的综合性能

3 结 论

(1) 激光沉积的TC11 钛合金经去应力退火后的组织为双态组织,经固溶时效后的组织为网篮组织,且网篮组织中条状α 相的数量横截面多于纵截面,条状α 相的长径比纵截面大于横截面。

(2) 随着激光功率的提高,固溶时效后显微组织中的条状α 相显著增多,室温拉伸强度增高,塑性降低,500 ℃高温拉伸性能变化不明显。

(3) 在相变点下进行热处理,随着固溶温度从950 ℃提高至970 ℃,横纵截面的组织逐渐趋于一致,横纵向性能逐渐趋于均匀,固溶温度提高至990 ℃时,合金强度提高而塑性却降低,横纵截面的组织差异和横纵向室温拉伸性能差异加大。

(4) 激光沉积TC11 钛合金,采用970 ℃保温1 h 空冷和530 ℃保温6 h 空冷的固溶时效工艺可以得到最佳强度与塑性匹配性能。