施镀时间对铝材表面化学镀Ni-W-P合金 镀层性能的影响

, ,, , , ,

(四川理工学院 材料科学与工程学院 材料腐蚀与防护四川省重点实验室,自贡 643000)

铝具有易腐蚀、表面硬度低、不耐磨损等缺点,化学镀镍是理想的、可对铝及其合金表面改性的技术之一,而Ni-W-P合金镀层比Ni-P合金镀层具有更好的耐蚀性和耐磨性[1]。镀层耐蚀性和耐磨性,还与镀液浓度、施镀温度、施镀时间、pH等参数有关。尚淑珍等[2]发现施镀时间对镁合金表面化学镀镍-磷合金镀层的耐蚀性、微结构组织、形貌、硬度有较大影响,而有关施镀时间对铝化学镀Ni-W-P合金镀层性能、组织、机理的影响还鲜有报道。因此,本工作研究了施镀时间对铝材(1060,质量分数为99.6%)化学镀Ni-W-P合金镀层性能及组织的影响,为完善铝材化学镀Ni-W-P合金的施镀时间提供了有益的试验方法。此外,1060铝具有质轻、导电性好、价格低廉等特点,已被广泛使用[3],但Al基化学性质活泼,直接电镀非常困难,铝是一种难镀基体,为增强镀层的结合力,本工作采用二次浸锌-预镀层工艺对铝表面进行镀前处理[4]。

1 试验

1.1 试样

基体材料为1060铝,尺寸为50 mm×25 mm×2 mm,试样表面用金相砂纸(2 000号)打磨,使之平整光洁后,经碱洗除油(NaOH 10 g·L-1、Na3PO450 g·L-1、Na2CO320 g·L-1,25 ℃,1 min)、硝酸活化(硝酸与水体积比1∶1,25 ℃,10~15 s),待用。

试样的施镀工艺如下:铝基体→碱洗除油→热水洗→冷水洗→硝酸活化→清水洗→一次浸锌→清水洗→硝酸退锌(10~15 s)→清水洗→二次浸锌→清水洗→预镀镍→清水洗→化学镀Ni-W-P→清水洗→后处理→清水洗。

其中,一次浸锌的浸泡液配方如下:NaOH(500 g·L-1)、ZnO(100 g·L-1)、KNaC4H4O6(10 g·L-1)、FeCl3(1 g·L-1)。浸泡温度25 ℃,浸泡时间为90 s。二次浸锌的浸泡液配方及温度与一次浸锌的相同,浸泡时间为20~30 s。预镀镍的镀液配方如下:H3BO3(5 g·L-1)、NiSO4(30 g·L-1)、NaH2PO2(30 g·L-1)、Na4P2O7(10 g·L-1)、Na3C6H5O7(30 g·L-1),NH4Cl (30 g·L-1)、三乙醇胺(12 ml·L-1),pH 9~10,施镀温度为50 ℃,施镀时间为4 min。化学镀Ni-W-P合金[4]的镀液配方如下:NiSO4(40 g·L-1)、NaH2PO2(30 g·L-1)、Na2WO4(40 g·L-1)、NaOAc (15 g·L-1)、(NH4)2SO4(10 g·L-1)、Na3C6H5O7(20 g·L-1)、乳酸(1 g·L-1),镀液pH为8.0~9.0,施镀温度为85 ℃,施镀时间为6~50 min,考察施镀时间对镀层性能的影响。后处理采用60 ℃ 30 g/L K2Cr2O7溶液,10 min[5]。

1.2 试验方法

将镀层试样浸泡在3.5%(质量分数)NaCl溶液中24 h后取出,采用失重法测量试样的腐蚀速率。按照式(1)计算施镀时间对化学镀Ni-W-P镀层沉积速率(v)的影响。

v=ΔW/Sρt

(1)

式中:ΔW为质量增加(g),S为试样表面积(cm2),ρ为镀层密度(7.8 g·cm-3),t为施镀时间(min)。

使用贴滤纸法,按国标GB 5935-1986《轻工产品金属镀层的孔隙率测试方法》对镀层孔隙率进行测试,检测液配方为:3.5 g·L-1铝试剂,150 g·L-1NaCl。

电化学试验在CHI660e电化学工作站上完成,采用三电极体系,Ni-W-P合金镀层试样为工作电极,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极。试验溶液是3.5%(质量分数)NaCl溶液。极化曲线扫描速率为5 mV·s-1,通过极化曲线计算腐蚀电流密度(Jcorr)和自腐蚀电位(Ecorr);电化学阻抗谱测试频率为0.5~105Hz,幅值为5 mV。

采用华银小负荷维氏硬度计测量镀层和铝基体材料的硬度,载荷0.5 kgf,试验力保持时间为10 s,测量10次,取其平均值作为测量结果。

采用金相显微镜(Nikon)和VEGA3扫描电镜(SEM)观察合金镀层形貌,采用Bruker/D2X射线衍射仪(XRD)测试合金镀层的相结构,测试参数如下:30 kV,10 mA,Cu靶、最小步长为0.004°。

2 结果与讨论

2.1 电化学性能

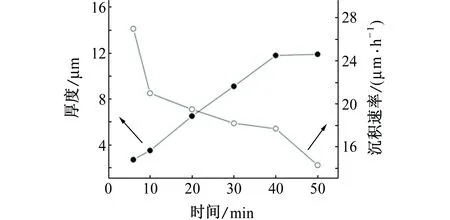

由图1可见:随着施镀时间的延长,镀层厚度逐渐增加,施镀超过40 min后,镀层厚度不再增加;而沉积速率则随施镀时间的延长而降低。这是因为随着施镀时间的延长,镀液中次亚磷酸盐含量不断减少导致施镀速率下降,当施镀时间超过40 min后,沉积速率明显降低,随着反应的进行,亚磷酸盐不断生成,并积聚在溶液中,当[H2PO3]2-含量达到一定程度时,就会有亚磷酸镍沉淀析出,这是镀液分解的一个主要原因[6]。当施镀时间超过40 min后,镀液开始变质,稳定性变差,镀液颜色慢慢由深绿色变为浅绿色直至变黑,当施镀时间到达50 min后,镀液基本已变质。由图2可见:施镀时间为50 min的镀件没有施镀时间为30~40 min的镀件那么光亮,有少量的麻点;施镀时间为30~40 min时,沉积速率较高,且镀层表面平滑,均匀致密,外观光亮,基本上没有缝隙。

图1 施镀时间对Ni-W-P镀层厚度和沉积速率的影响Fig. 1 Effects of plating time on thickness and deposition rate of Ni-W-P coatings

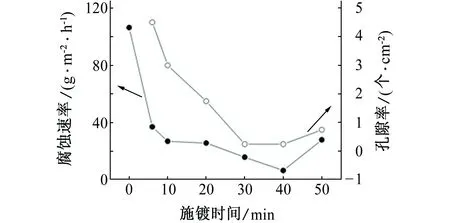

由图3可见:镀层的腐蚀速率和孔隙率随施镀时间的延长而下降,当施镀时间为40 min时,镀层的孔隙率最低(0.25个·cm-2),在3.5% NaCl溶液中的腐蚀速率最小(6.62 g·m-2·h-1)。经24 h浸泡后,施镀时间为40 min的镀层基本没有明显变化,而其他镀层都有剥离脱落的现象,施镀时间为50 min的镀层在3.5% NaCl溶液中的腐蚀速率反而上升。这可能是因为施镀时间为50 min时镀液稳定性不好,也可能是因为镀层太厚影响镀层和基体的结合力[7]。

(a) 腐蚀前

(b) 腐蚀后图2 施镀时间不同的镀层在3.5% NaCl中浸泡24 h 前后的表面形貌Fig. 2 Surface morphology of coatings before and after immersion in 3.5% NaCl solution for 24 h with different plating times

图3 施镀时间对Ni-W-P镀层腐蚀速率和孔隙率的影响Fig. 3 Effects of plating time on corrosion rate and porosity of Ni-W-P coatings

由图4和表1可见:施镀40 min合金镀层的腐蚀电流密度Jcorr最小(13.8 μA·cm-2),自腐蚀电位Ecorr最大(-0.524 V),比基体试样的正移0.75 V,腐蚀倾向变小。由图5可见:几种镀层的阻抗谱都由一个容抗弧构成,而容抗弧的直径,可以近似看作电极反应的电荷传递电阻(Rt),施镀时间为40 min镀层的容抗弧直径最大,其电荷传递电阻最大,镀层耐蚀性最好,这也同样印证了图3和图4的试验结果。综上所述,施镀时间为40 min时,镀层的综合性能最好。

图4 施镀时间不同的镀层在3.5% NaCl中的极化曲线Fig. 4 Polarization curves of coatings in 3.5% NaCl solution with different plating times

施镀时间/minJcorr/(μA·cm-2)Ecorr/VRt/Ω046.3-1.2741201043.2-0.7031 3402018.9-0.5721 8003017.8-0.5598 0004013.8-0.5248 7005029.7-0.6692 700

图5 施镀时间不同的镀层在3.5% NaCl中的 电化学阻抗谱Fig. 5 EIS of coatings in 3.5% NaCl solution with different plating times

2.2 硬度及结合力

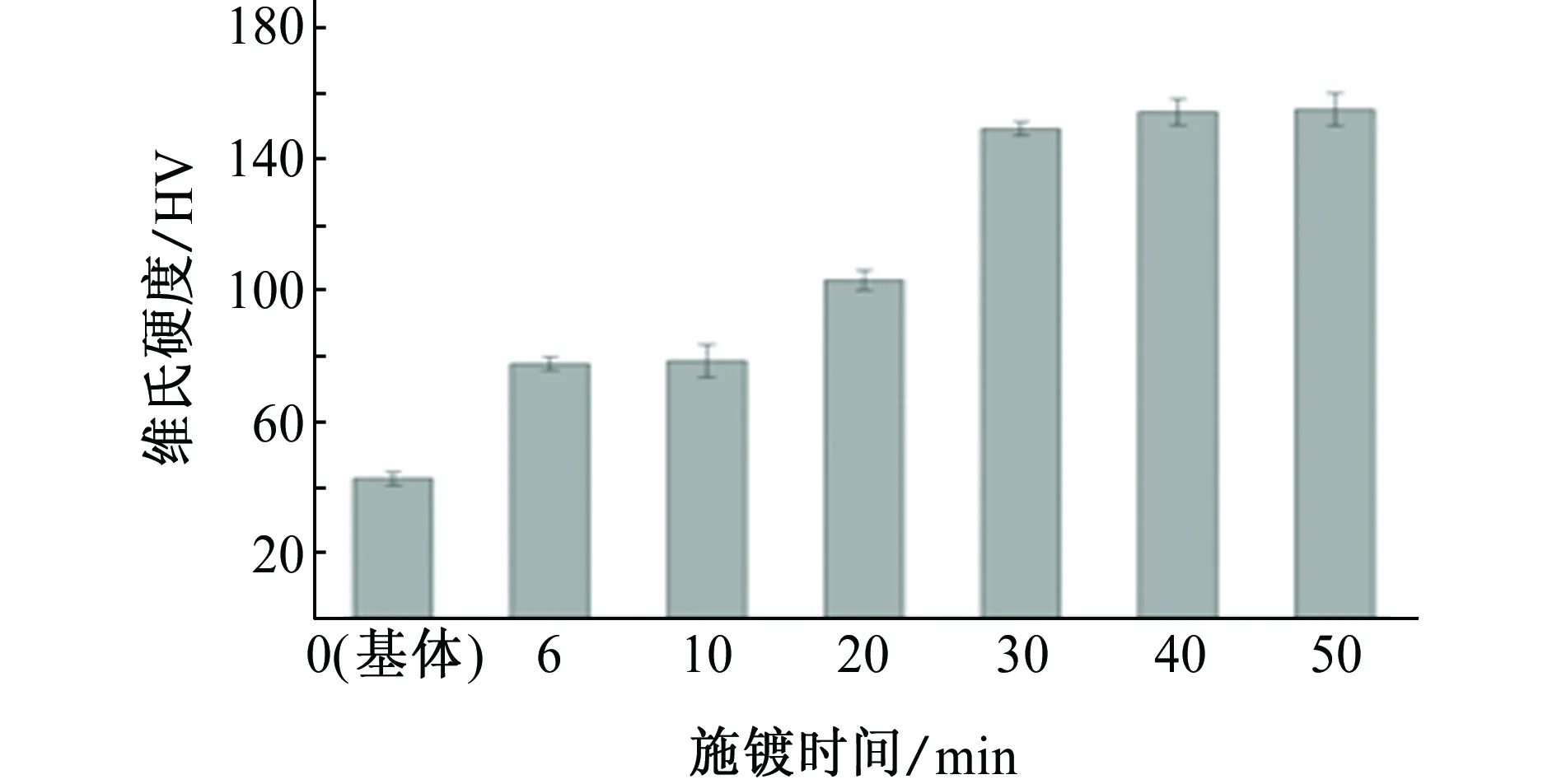

由图6可见:不同施镀时间的Ni-W-P合金镀层的维氏硬度都比铝基材的高;随着施镀时间的延长,镀层维氏硬度逐渐增加,施镀时间超过40 min后,硬度不再增加,为155 HV,是铝基体的3.6倍。可以预见,铝材化学镀Ni-W-P合金镀层,能使铝材的机械性能大幅提高。图7为施镀时间40 min镀层经画格试验后的宏观照片,无起皮或脱落现象,这表明镀层结合力良好。

2.3 镀层形貌

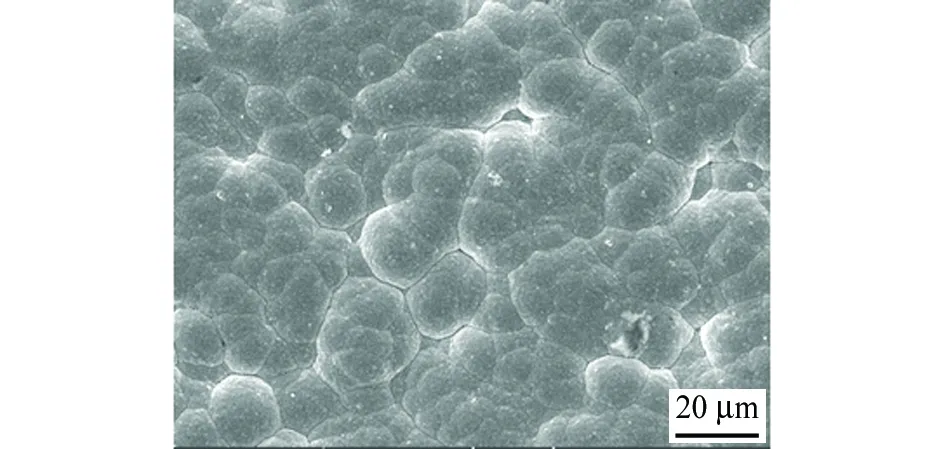

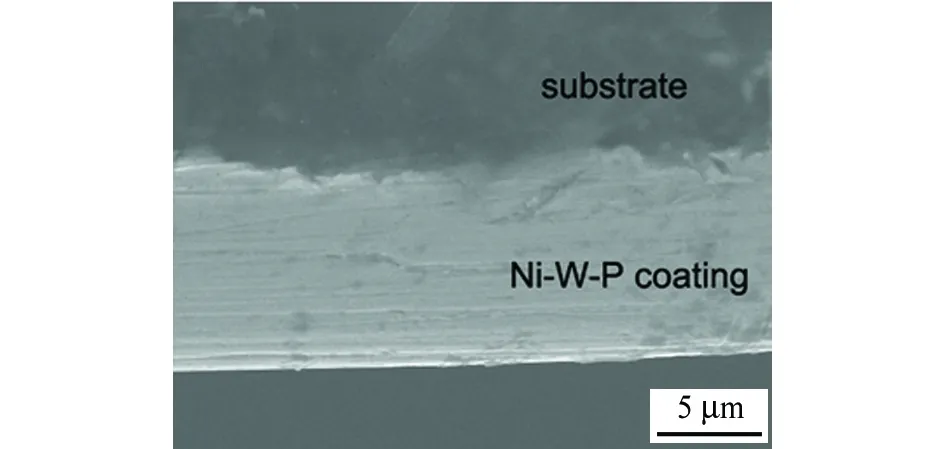

由图8可见:刚开始施镀时,被锌覆盖的基体与镀液中Ni2+发生置换反应,形成前驱体镍,作为成核中心[8],随后Ni-P粒子沉积在表面上,W也同时析出,其析出机理归结于Ni诱导共沉积[9],见式(2)和式(3);施镀6 min时,Ni-W-P镀层开始形成;施镀10 min时,出现Ni-W-P镀层包状物,由于施镀时间短沉积速率快,包状物分布不均匀,施镀20 min时,沉积速率不太快,出现大量均匀细致紧密的镀层包状物,完全覆盖铝基体,施镀40 min时,镀层包状物略有长大,且更加均匀紧密、无缺陷,因此,耐蚀性好,亦印证了图3和图4的试验结果,施镀50 min时,镀层的均匀紧密性反而变差,耐蚀性也变差。图9是施镀40 min Ni-W-P镀层的SEM图像,镀层呈典型的花椰菜包状物结构;从截面图可知,Ni-W-P镀层较厚,为12 μm。

图6 不同施镀时间Ni-W-P镀层的维氏硬度Fig. 6 Vickers hardness of coatings with different plating times

图7 镀层经画格试验后照片Fig. 7 Photograph of Ni-W-P coating after scribing grid test

(a) 6 min (b) 10 min (c) 20 min (d) 40 min (e) 50 min图8 不同施镀时间Ni-W-P合金镀层金相显微表面形貌Fig. 8 Metallographic microscope of coatings with different plating times (200×)

(2)

(3)

2.4 合金镀层结构

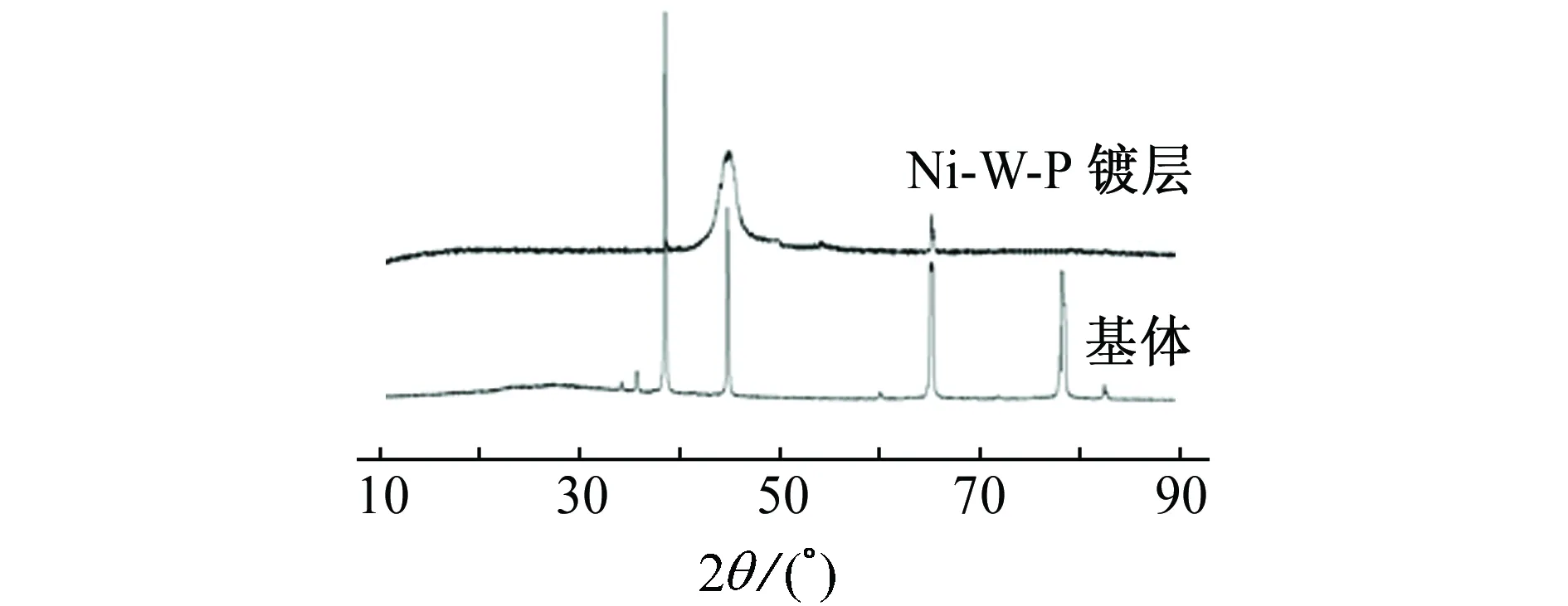

施镀时间为40 min时,镀层的元素含量(质量分数)为:Ni 93.8%,P 4.3%,W 1.9%。由图10可见:施镀40 min的镀层的X射线衍射图谱在40°~50°的衍射角度范围内(45°附近)呈宽化的“馒头态”的衍射峰,由非晶态和微晶构成[9-10],这是典型的混晶结构特征,非晶态的出现,是其耐蚀性提高的重要原因,这印证了图3的试验结果。

(a) 表面形貌

(b) 截面图图9 Ni-W-P镀层的SEM图像Fig. 9 Surface (a) and cross section (b) morphology of Ni-W-P coating

3 结论

(1) 施镀时间为30~40 min时,Ni-W-P合金镀层的沉积速率较高,表面平滑光亮,结合力良好,无起皮或脱落现象,施镀40 min镀层的孔隙率最低,为0.25个·cm-2,在3.5% NaCl中的腐蚀速率最小(6.62 g·m-2·h-1),腐蚀电流密度最小(13.8 μA·cm-2),自腐蚀电位最大(-0.524 V),腐蚀倾向最小,维氏硬度最高(155 HV)。

图10 基体和施镀40 min镀层的XRD图谱Fig. 10 XRD patterns of basemetal and coating with 40 min plating

(2) 镀层呈典型的花椰菜包状物结构,包状物颗粒大小均匀、紧密、无缺陷。镀层较厚,为12 μm,含P质量分数为4.3 %,由非晶态和微晶构成混晶结构,非晶态出现,是其耐蚀性提高的重要原因。