核电厂水池覆面钢板在硼酸溶液中的腐蚀行为

, ,,, ,

(1. 中国核电工程有限公司,北京 100840; 2. 中国科学院金属研究所,沈阳 110016)

核电厂换料水池和乏燃料水池位于安全壳外的核岛厂房内,用于临时储存从反应堆卸出的乏燃料。在反应堆维修、换料、事故期间,燃料组件从反应堆移到乏燃料水池。由于乏燃料仍然有衰变余热,需要进行长期冷却,以防止燃料组件裸露,避免乏燃料熔化或释放大量的放射性物质[1]。乏燃料水池一般使用水池冷却净化系统进行冷却,最终热阱为大海。

目前国内以M310型为基础的压水堆核电站沿用了法国二代核电成熟工艺,水池覆面钢板采用超低碳奥氏体不锈钢304L/Z2CN18-10,而AP1000堆型采用了美国西屋的技术,水池覆面钢板采用节镍型双相不锈钢S32101。反应堆水池和乏燃料水池内均为硼酸溶液,运行条件下水温通常为40~60 ℃。不同燃料元件对贮存水池水质的要求不同,以秦山核电厂为例,乏燃料水池介质要求pH为4.0~6.0、含硼2 000~2 500 mg/L、氯离子质量浓度<0.5 mg/L的去离子水,水池覆面钢板背面与混凝土接触,一般混凝土砂浆中氯化物的总含量应控制在200 mg/L以内。此外,当乏燃料水池中含有氧化性的硼酸溶液被硼箱净化系统净化时,阳树脂中的磺酸基被H2O2氧化脱落进而分解生成硫酸根(SO42-)并进入乏燃料水池中,这可能会使溶液中的SO42-含量升高。水池覆面钢板在安装过程中存在大量焊接和弯折结构,特殊的结构形式由于缝隙和残余应力的存在有可能会引发点蚀,进而导致应力腐蚀开裂(SCC)。根据现有国内外核电站的运行经验反馈,运行电厂的水池覆面钢板在焊缝附近的泄漏事故时有发生,以某核电厂为例,运行过程中钢板焊缝附近发现裂纹导致泄漏,失效分析结果表明,产生裂纹的主要原因为背面混凝土析出氯离子导致的应力腐蚀开裂[2]。

为了研究水池覆面材料在实际运行环境中的耐蚀性,分别对S30403不锈钢,S32101不锈钢和S32205不锈钢三种材料进行了晶间腐蚀、缝隙腐蚀和应力腐蚀试验,研究了这三种材料在给定试验条件下的耐蚀性,以期为后续核电厂水池覆面的设计改进和选材提供理论依据。

1 试验

1.1 试样

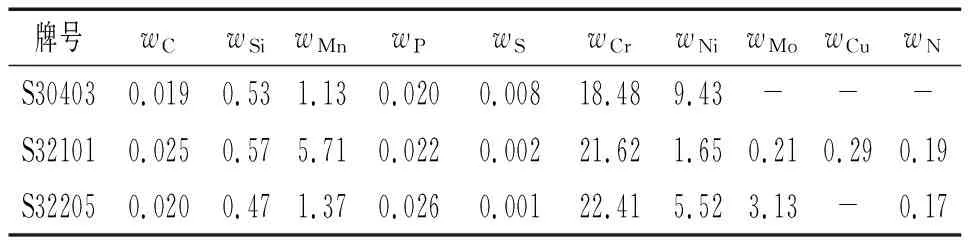

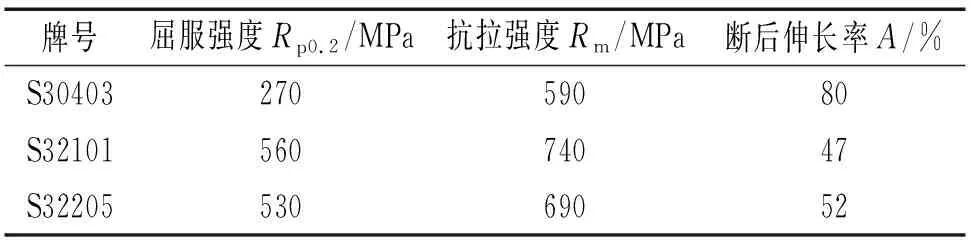

试验材料选用技术要求符合ASME SA-240规定的S30403,S32101,S32205不锈钢板,其化学成分见表1,力学性能见表2。

表1 试验材料的化学成分Tab. 1 Chemical composition of the test materials %

表2 室温下试验材料的力学性能Tab. 2 Mechanical properties of the test materials at room temperature

1.2 试验方法

钢板的金相组织采用蔡司光学显微镜观察,试样抛光面垂直于钢板的轧制方向,S32205和S32101不锈钢的两相含量分析采用LSM700型激光共聚焦显微镜及专用软件。

晶间腐蚀试验参考ASTM A262的E法(针对S30403不锈钢)以及ISO3651-2(针对S32101和S32205不锈钢)执行,敏化温度为700 ℃,试验溶液含2 500 mg/L硼酸,350 g/L氯离子和1 500 mg/L硫酸根离子,溶液pH为5,试验温度为80 ℃,试验时间为7 d。

缝隙腐蚀试验采用电化学测试和化学浸泡两种方法。电化学测试参照GB/T 13671-1992《不锈钢缝隙腐蚀电化学试验方法》进行,试验溶液含2 500 mg/L硼酸,700 g/cm3氯离子和1 500 mg/L硫酸根离子,pH为5,试验温度为80 ℃,采用三电极体系[工作电极为不锈钢试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极]进行电化学动态极化扫描,测得缝隙腐蚀发生的电位和保护电位,文中电位均相对于SCE。浸泡试验溶液含2 500 mg/L硼酸,1 500 mg/L硫酸根离子,氯离子质量分数为15%,溶液pH为2,试验温度为80 ℃,浸泡时间为144 h,浸泡试验结束后,用酒精清洗试样表面,观察表面腐蚀程度[3]。

恒载荷应力腐蚀试验采用P-1500型恒载荷试验机,参考标准为GB/T 17898-1999《不锈钢在沸腾氯化镁溶液中应力腐蚀试验方法》,加载力为材料屈服强度的95%,试验溶液含2 500 mg/L硼酸,1 500 mg/L硫酸根离子,氯离子质量分数为15%,溶液pH为5,试验温度为80 ℃,试验时间为720 h。

慢应变速率试验(SSRT)采用YL01-2型慢应变速率拉伸试验机,拉伸试验参照GB/T 15970.7-2000《金属和合金的腐蚀 应力腐蚀试验 第7部分:慢应变速率试验》执行,拉伸速率为1×10-6/s,试验溶液含2 500 mg/L硼酸,350 g/L氯离子和1 500 mg/L硫酸根离子,溶液pH为2,试验温度为80 ℃。

2 结果与讨论

2.1 金相组织

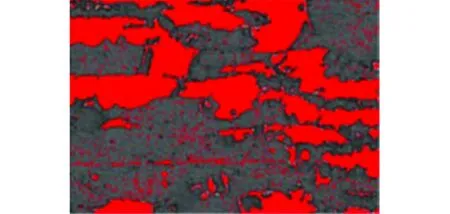

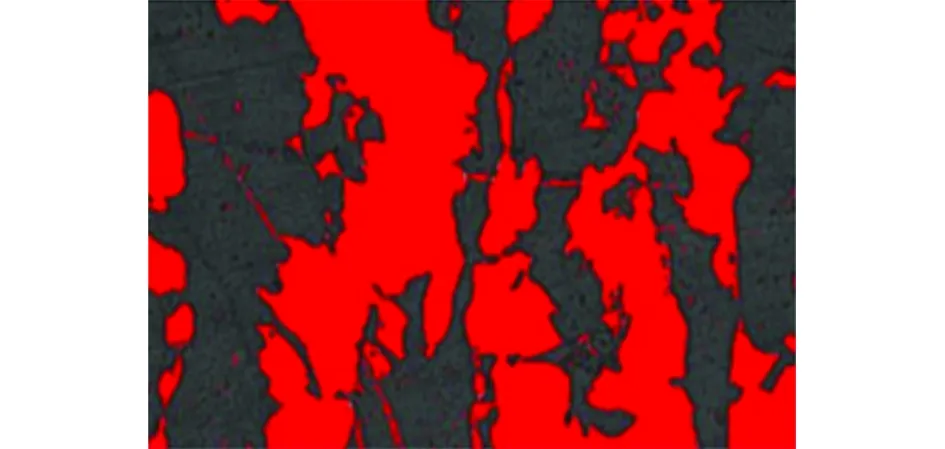

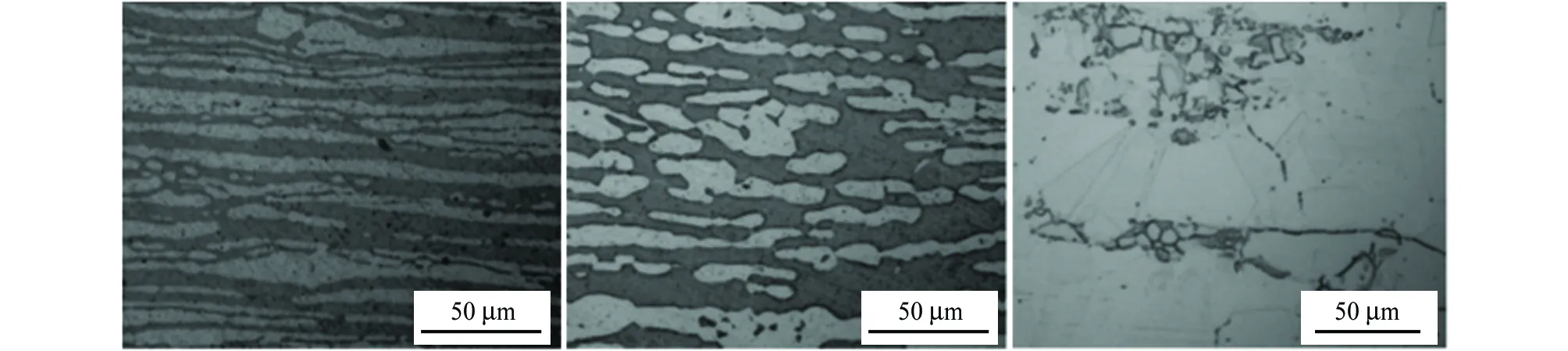

由图1可见:S32205和S32101不锈钢均为典型的奥氏体-铁素体两相组织,S30403不锈钢为单一奥氏体组织,图中有部分孪晶形貌,未观察到明显的夹杂物及其他有害相。采用聚焦显微镜及专用分析软件分析了两种双相不锈钢的两相组织,分析结果表明,S32205和S32101不锈钢中的奥氏体相含量分别为52.3%和51.7%,见图2。

2.2 晶间腐蚀试验

固溶状态的S32205、S32101和S30403不锈钢板在700 ℃下进行敏化处理,敏化处理后的组织结构见图3。可以看出,S32205和S32101不锈钢敏化前后的组织结构变化不大,依然为两相组织,在晶界附近没有明显的碳化物和有害中间相析出。而敏化后S30403不锈钢的金相组织中可以明显看出有碳化物在晶界析出。由图4可见:试样经7 d浸泡后,表面发生非常轻微的腐蚀,将腐蚀后的试样制成U型弯曲试样,用10倍放大镜检查,所有试样的U型弯曲部位均未观察到晶间腐蚀迹象。因此,这三种材料在本试验条件下均未发生晶间腐蚀。

(a) S32205不锈钢 (b) S32101不锈钢 (c) S30403不锈钢图1 三种试样的金相组织Fig. 1 Metallographic structures of three kinds of sample:(a) S32205 stainless steel; (b) S32101 stainless steel; (a) S30403 stainless steel

(a) S32205不锈钢

(b) S32101不锈钢图2 S32205和S32101不锈钢的两相含量分析视场图Fig. 2 Scheme analysis view of the two phase′s content for S32205 (a) and S32101 (b) stainless steels

2.3 缝隙腐蚀试验

2.3.1 电化学测试

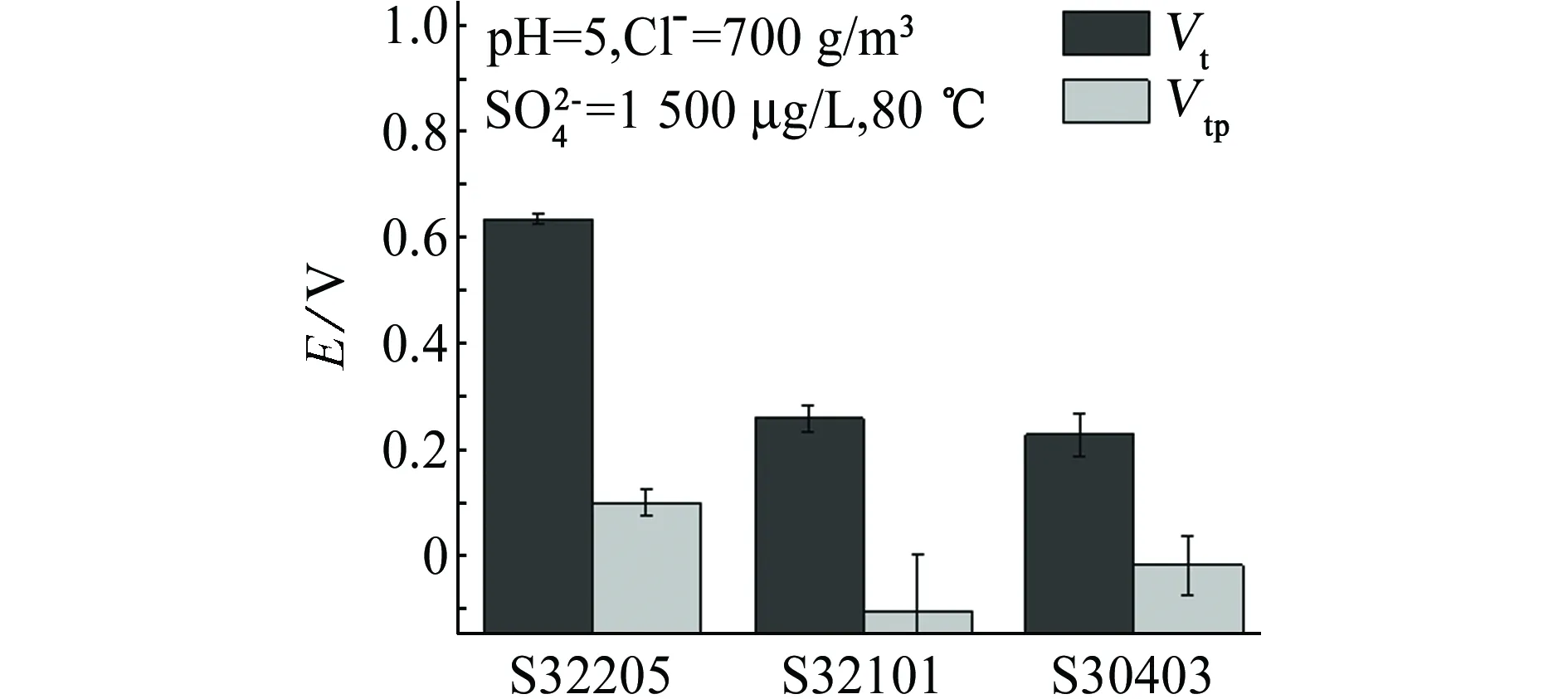

由图5可见:S32205不锈钢的缝隙腐蚀发生电位和保护电位最高,分别为0.64 V和0.1 V,S32101和S30403不锈钢的缝隙腐蚀发生电位基本接近,约为0.25 V,S30403不锈钢的保护电位(0 V)略高于S32101不锈钢的(-0.1 V)。

从电化学测试试验结果来看,三种不锈钢的耐缝隙腐蚀性能为:S32205不锈钢>S32101不锈钢≈S30403不锈钢。

2.3.2 浸泡试验

由图6可见:S32205不锈钢表面仅边缘位置发生变色,其他表面位置无肉眼可见的明显变化;S32101试样表面除了边缘位置发生变色外,部分表面失去金属光泽;S30403试样表面除了边缘位置发生变色之外,整个表面失去金属光泽,且有明显的与缝隙形状相同的圆形痕迹。

(a) S32205不锈钢 (b) S32101不锈钢 (c) S30403不锈钢图3 敏化后三种试样的组织形貌Fig. 3 The structure morphology of the three kinds of sample after sensitization: (a) S32205 stainless steel; (b) S32101 stainless steel; (c) S30403 stainless steel

(a) 腐蚀前

(b) 腐蚀后图4 三种试样晶间腐蚀前后的表面形貌Fig. 4 Surface morphology of the three kinds of sample before (a) and after (b) intergranular corrosion

图5 三种试样的缝隙腐蚀发生电位(Vt) 和保护电位(Vtp)Fig. 5 Initiation potential and protection potential of crevice corrosion for three kinds of sample

由图7可见:S32205试样表面可见较浅的月牙形腐蚀痕迹;S32101试样表面部分位置有腐蚀产物,且可见半圆形腐蚀痕迹;S30403试样表面几乎完全被腐蚀产物所覆盖,且可见明显的与缝隙形状一致的圆形腐蚀痕迹,部分区域基体可见较深的弧形腐蚀沟槽。

从浸泡试验结果来看,三种不锈钢的耐缝隙腐蚀性能为:S32205不锈钢>S32101不锈钢>S30403不锈钢。

(a) S32205不锈钢(b) S32101不锈钢(c) S30403不锈钢图6 缝隙腐蚀试验后试样的宏观形貌Fig. 6 Macro morphology of samples after crevice corrosion test: (a) S32205 stainless steel; (b) S32101 stainless steel; (c) S30403 stainless steel

(a) S32205不锈钢 (b) S32101不锈钢 (c) S30403不锈钢图7 缝隙腐蚀试验后试样的微观形貌Fig. 7 Micro morphology of samples after crevice corrosion test: (a) S32205 stainless steel; (b) S32101 stainless steel; (c) S30403 stainless steel

2.4 应力腐蚀试验

2.4.1 恒载荷试验

由图8可见:恒载荷应力腐蚀试验后,所有试样均未发生应力腐蚀开裂,腐蚀前后试样表面依然光亮,没有发生明显的腐蚀。

(a) 腐蚀前

(b) 腐蚀后图8 恒载荷应力腐蚀前后试样的宏观形貌Fig. 8 Macro morphology of samples before (a) and after (b) stress corrosion test performed by imposed constant load

2.4.2 慢应变速率试验

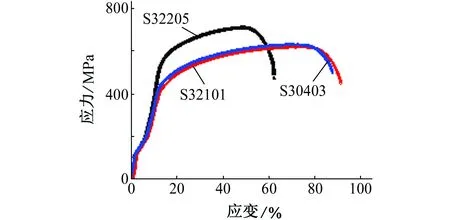

由图9和表3可见:S32205试样的断裂强度最高,为710 MPa,断后伸度率最低,为62%;S32101和S30403试样的断裂强度和断后伸长率相当。

图9 三种试样的SSRT曲线Fig. 9 SSRT curves of three kinds of sample

牌号断裂强度/MPa断后伸长率/%S3040362090S3210163086S3220571062

3 结论

(1) S32205和S32101不锈钢均为典型的奥氏体-铁素体双相组织,S30403不锈钢为单一奥氏体组织,有部分孪晶形貌,未观察到明显的夹杂物及其他有害相,S32205和S32101两种不锈钢的奥氏体相含量分别为52.3%和51.7%。

(2) 三种不锈钢经7 d晶间腐蚀试验后,均未发现晶间腐蚀迹象。

(3) 采用电化学方法测得S32205不锈钢的缝隙腐蚀发生电位和保护电位最高,分别为0.64 V和 0.1 V;S32101和S30403不锈钢的发生电位基本接近,约为0.25 V,S30403不锈钢保护电位(0 V)略高于S32101不锈钢的(-0.1 V)。三种材料的耐缝隙腐蚀性能规律为:S32205不锈钢>S32101不锈钢>S30403不锈钢。

(4) 经过恒载荷应力腐蚀试验后,三种材料均未发生应力腐蚀开裂。

(5) SSRT试验结果表明,三种材料的耐应力腐蚀规律为:S32205不锈钢>S32101不锈钢>S30403不锈钢。