水利工程用管桩钢的组织与耐蚀性

,,

(1. 昆明理工大学 材料科学与工程学院,昆明 650093; 2. 云南经济管理学院 工程学院,昆明 650106; 3. 长安大学 工程学院,西安 710064)

水利工程用管桩钢是决定大坝、桥墩等建筑工程使用寿命的关键工程材料,其使用性能得到了研究人员的普遍关注。传统管桩钢在使用过程中多由于腐蚀而发生损坏失效,因此,如何在保障管桩钢具有高强塑性的基础上,进一步提升其耐蚀性,成为了广大科研工作者共同努力的目标[1]。由于管桩钢的腐蚀速率主要受外界环境和自身特性的影响,因此,在无法改变管桩钢使用环境的前提下,合金化和热处理的方法成为了提高管桩钢耐蚀性的主要手段,虽然Cu和Cr元素是提高低合金高强度耐候钢腐蚀性能的有效合金元素,但其在低碳管桩钢上的应用较少[2-5]。因此,本工作探索了添加少量Cu和Cr元素对低碳管桩钢力学性能和腐蚀行为的影响,以期为高强、高耐蚀水利工程用管桩钢的开发与设计提供借鉴意义。

1 试验

1.1 试验材料

通过在含0.1%(质量分数,下同)C的商业低碳钢(A)中单独添加Cu以及复合添加Cr+Cu的方法制备了热轧态管桩钢B和C,试验材料的冶炼、加工和制备由宝山钢铁股份有限公司负责,B和C管桩钢的制备工艺与A管桩钢的一致,采用电感耦合等离子发射光谱法测得3种试验用管桩钢的主要化学元素成分,见表1。

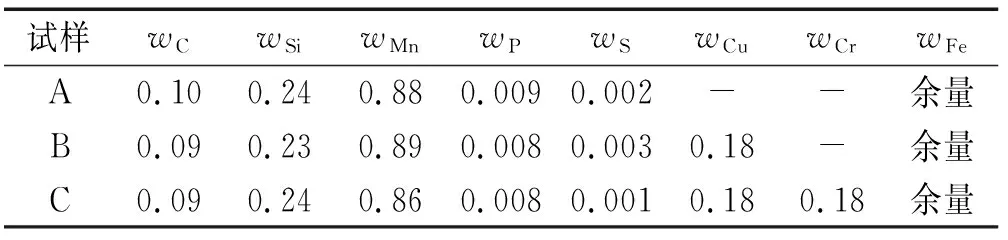

表1 试验用钢的化学成分Tab. 1 Chemical composition of the test steels %

1.2 试验方法

切取金相试样并经过打磨、抛光后采用4%(体积分数)硝酸酒精溶液侵蚀,采用Leica DM6 B光学显微镜观察3种试样的金相组织。按照GB/T 228-2002《金属材料室温拉伸试验方法》,在美国MTS-810万能拉伸试验机上对3种试样进行了室温拉伸试验,拉伸速率为1 mm/min;室温冲击按照GB/T 229-2007《金属夏比缺口冲击试验方法》,在DP-300落锤冲击试验机上进行,试样尺寸为5 mm×10 mm×55 mm,V型缺口。半浸泡腐蚀试验的挂片尺寸为50 mm×20 mm×3 mm,试验表面经过砂纸打磨、清洗和吹干后,半浸泡于3.5%(质量分数,下同)NaCl溶液中,试验周期为5个月,试验过程中每隔1周换一次溶液,腐蚀后参照ASTM G1-2003《腐蚀试样的制备、清洁处理和评定用标准》去除表面腐蚀产物,并进行失重测试[3],试样去除表面腐蚀产物前后的宏观形貌采用Nikon数码相机拍摄。采用伊诺斯X射线衍射仪对腐蚀产物进行物相分析;采用蔡司Gemini SEM场发射扫描电子显微镜对腐蚀产物层的截面腐蚀形貌进行观察。

电化学性能测试在美国CHI660电化学工作站上进行,采用三电极体系,工作电极为被测试样,辅助电极为Pt电极,参比电极为饱和甘汞电极(SCE)。工作电极的面积为10 mm×10 mm,非工作面用环氧树脂封装。试验溶液为3.5%(质量分数,下同)NaCl溶液,极化曲线扫描速率为1 mV/s,电化学阻抗谱扫描频率为10-2~105Hz。

2 结果与讨论

2.1 显微组织和力学性能

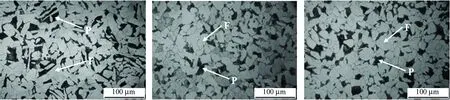

由图1可见:3种管桩钢的组织均为铁素体(F)+珠光体(P),但是A试样中的珠光体主要呈长条状,而微合金化管桩钢(B试样和C试样)中的珠光体主要为多边形块状,且存在晶粒朝着等轴化转变的趋势。

(a) A试样 (b) B试样 (c) C试样图1 3种热轧态管桩钢的金相组织Fig. 1 Metallographic structure of three kinds of hot-rolled pipe pile steel

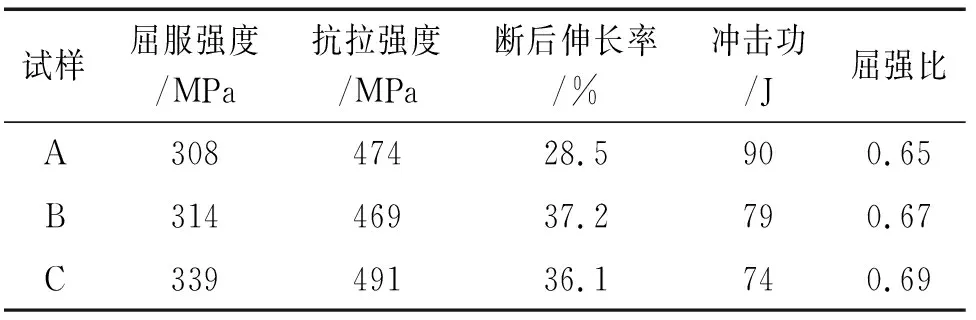

由表2可见:对于未添加Cu和Cr的低碳钢(A试样),屈服强度、抗拉强度和断后伸长率分别为308 MPa、474 MPa和28.5%,室温冲击功为90 J,屈强比为0.65;B和C试样的强度和断后伸长率都明显高于A试样的,但是室温冲击功有所降低;C试样的屈服强度和抗拉强度略高于B试样的,而断后伸长率和冲击功略低于B试样的;3种热轧态管桩钢的屈强比都低于0.7,即都具有较好的塑性。

2.2 半浸泡腐蚀试验结果

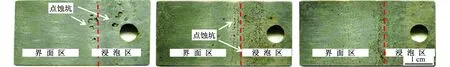

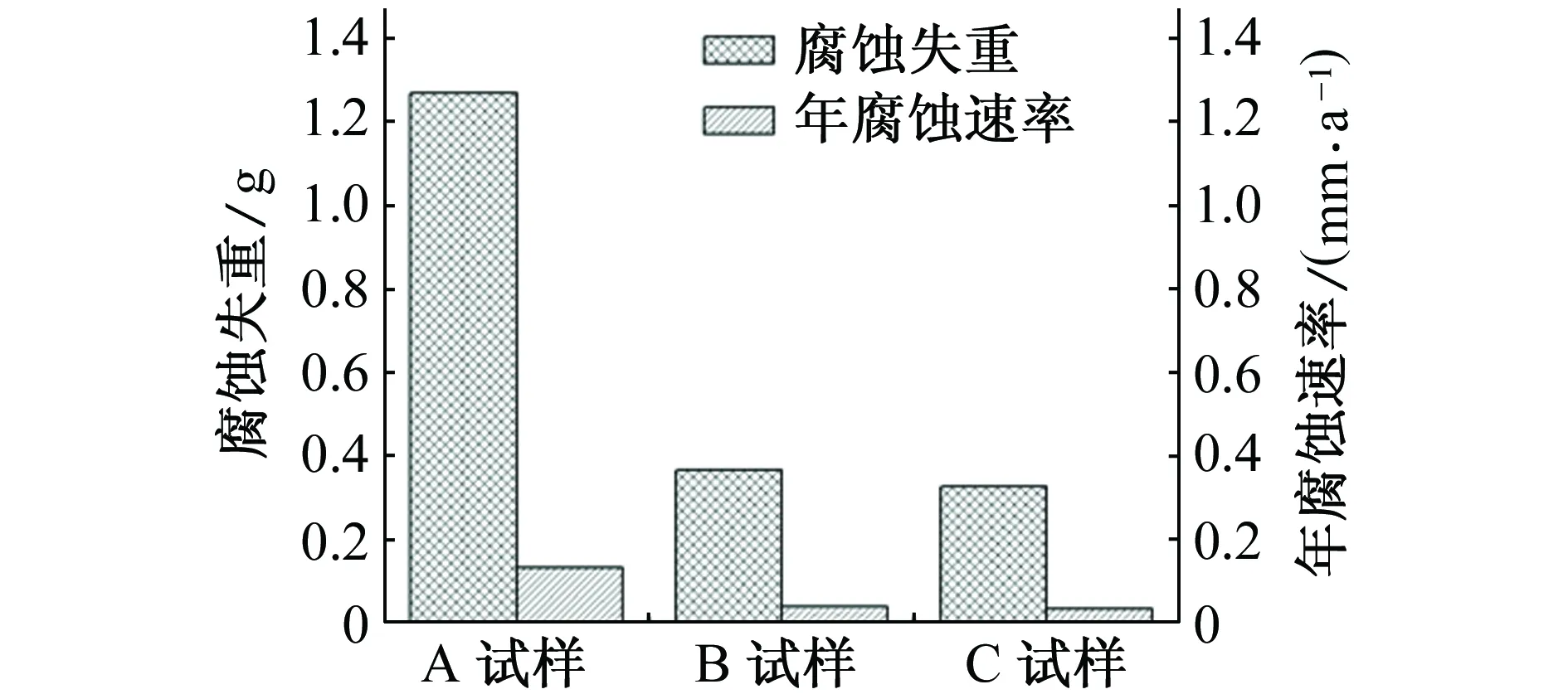

由图2可见:在经过5个月半浸泡腐蚀试验后,3种试样在液面上区域中都出现了疏松的红棕色腐蚀产物,而液面下区域的腐蚀产物较少且呈墨绿色,液-气界面处的腐蚀产物在干燥后发生脱落[4]。去除表面腐蚀产物后可见,A试样表面出现了尺寸较大且较深的腐蚀坑,且密集分布在液-气界面处,而B和C试样表面主要为细小的点蚀坑,且后者的点蚀坑最为细小和密集。综合而言,3种热轧态管桩钢在液面上区域的腐蚀程度比液面下区域的严重,且在液-气界面处的腐蚀程度最深,B和C试样的腐蚀类型已经从局部点蚀转变为均匀腐蚀。由图3可见:B和C试样的腐蚀速率明显低于A试样的,年腐蚀速率分别为A试样的29.1%和26.1%,这与3种试样的腐蚀形貌观察结果相吻合。

表2 3种热轧管桩钢的室温力学性能Tab. 2 Mechanical properties of three kinds of hot-rolled pipe pile steel at room temperature

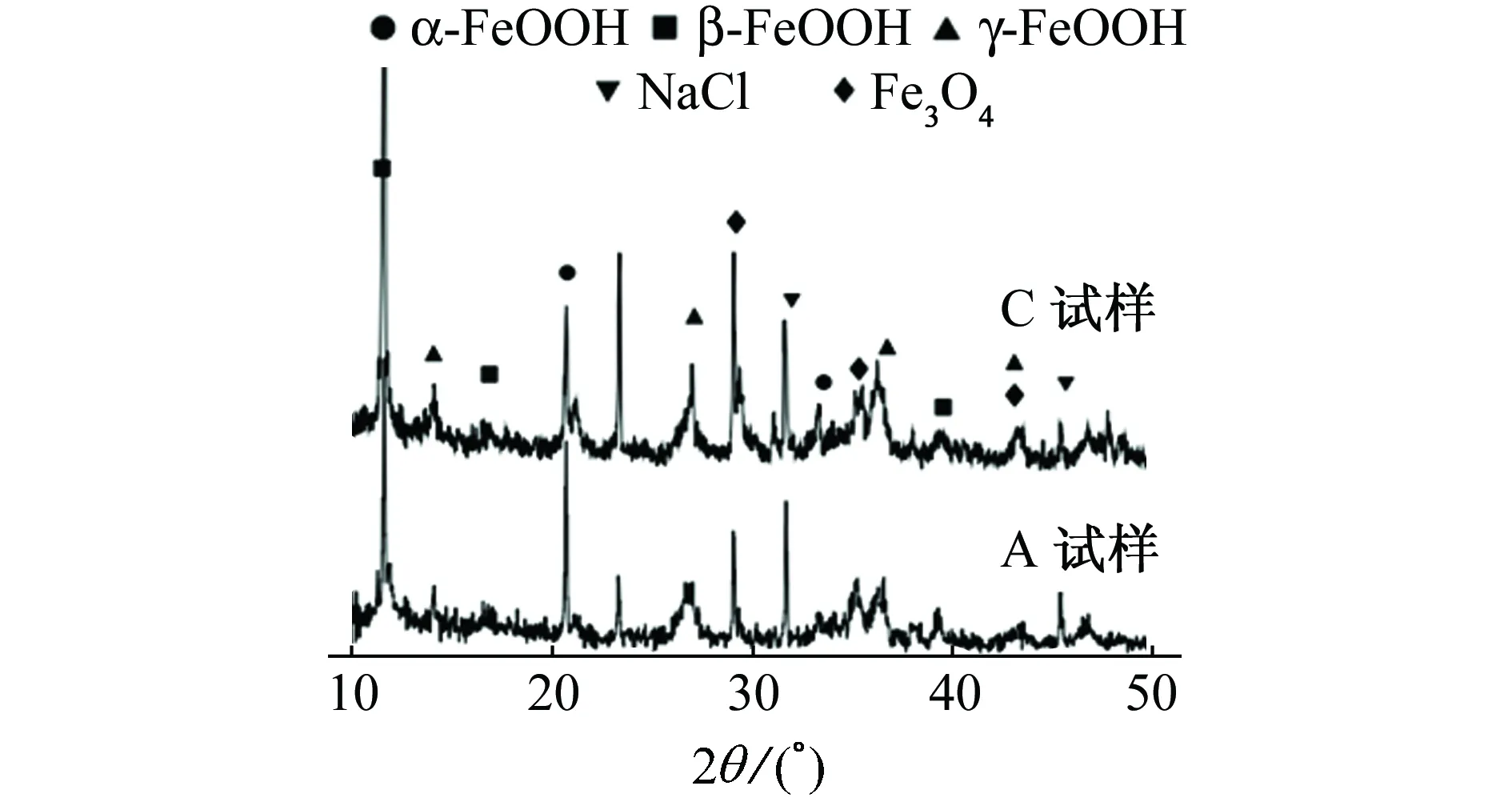

由图4可见:A和C试样表面的腐蚀产物主要都由α-FeOOH、β-FeOOH、γ-FeOOH和Fe3O4组成。与A试样相比,C试样表面的腐蚀产物中的Fe3O4衍射峰强度更高,表明在半浸泡腐蚀过程中,C试样表面腐蚀产物层中形成了更多的Fe3O4,这种稳定性较高的致密的铁的氧化物可以在一定程度上提高基体材料的耐蚀性[5]。

(a) A试样,去除腐蚀产物前(b) B试样,去除腐蚀产物前(c) C试样,去除腐蚀产物前

(d) A试样,去除腐蚀产物后(e) B试样,去除腐蚀产物后(f) C试样,去除腐蚀产物后图2 3种热轧管桩钢经半浸泡腐蚀试验后去除腐蚀产物前后的宏观形貌Fig. 2 Macro morphology of three kinds of hot-rolled pipe pile steel after semi-immersion corrosion test before (a,b,c) and after (d,e,f) removing the corrosion products

图3 3种热轧管桩钢经5个月半浸泡腐蚀试验后的 腐蚀失重与腐蚀速率Fig. 3 Corrosion weight loss and corrosion rate of three kinds of hot-rolled pipe pile steel after semi-immersion corrosion test for 5 months

图4 A试样和C试样经5个月半浸泡腐蚀试验后的 表面腐蚀产物XRD图谱Fig. 4 XRD patterns of the surface corrosion products for sample A and sample C after semi-immersion corrosion test for 5 months

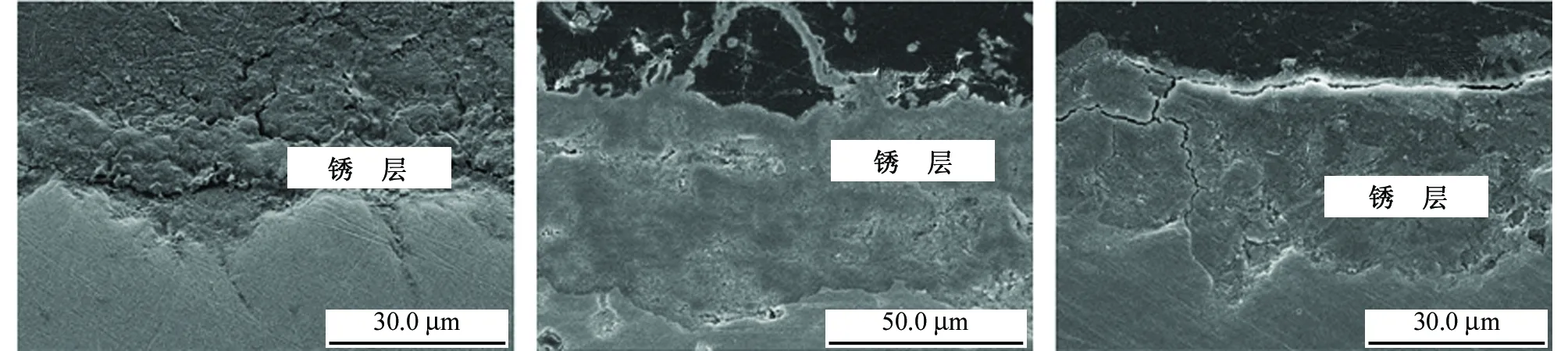

由图5可见:经过5个月半浸泡腐蚀试验后,A试样表面腐蚀产物层较为疏松,局部还可见微裂纹;而B和C试样表面腐蚀产物层较为致密,虽然在腐蚀产物层中也存在较小的孔洞和微裂纹,但是整体致密性和黏结性相对A试样的更好,即耐蚀性更高[6]。这主要是由于在A试样中单独添加0.18Cu或者复合添加0.18Cu+0.18Cr后,Cu和Cr元素会在基体与腐蚀产物层的界面结合处产生聚集,在腐蚀过程中可以抑制点蚀的萌生和扩展[7],从而对管桩钢母材起到更好的保护作用。

(a) A试样 (b) B试样 (c) C试样图5 3种热轧态管桩钢经5个月半浸泡腐蚀试验后液-气界面处腐蚀产物层的横截面形貌Fig. 5 Cross section morphology of corrosion product layer for three kinds of hot-rolled pipe pile steel at the liquid gas interface after semi-immersion corrosion test for 5 months

2.3 电化学腐蚀

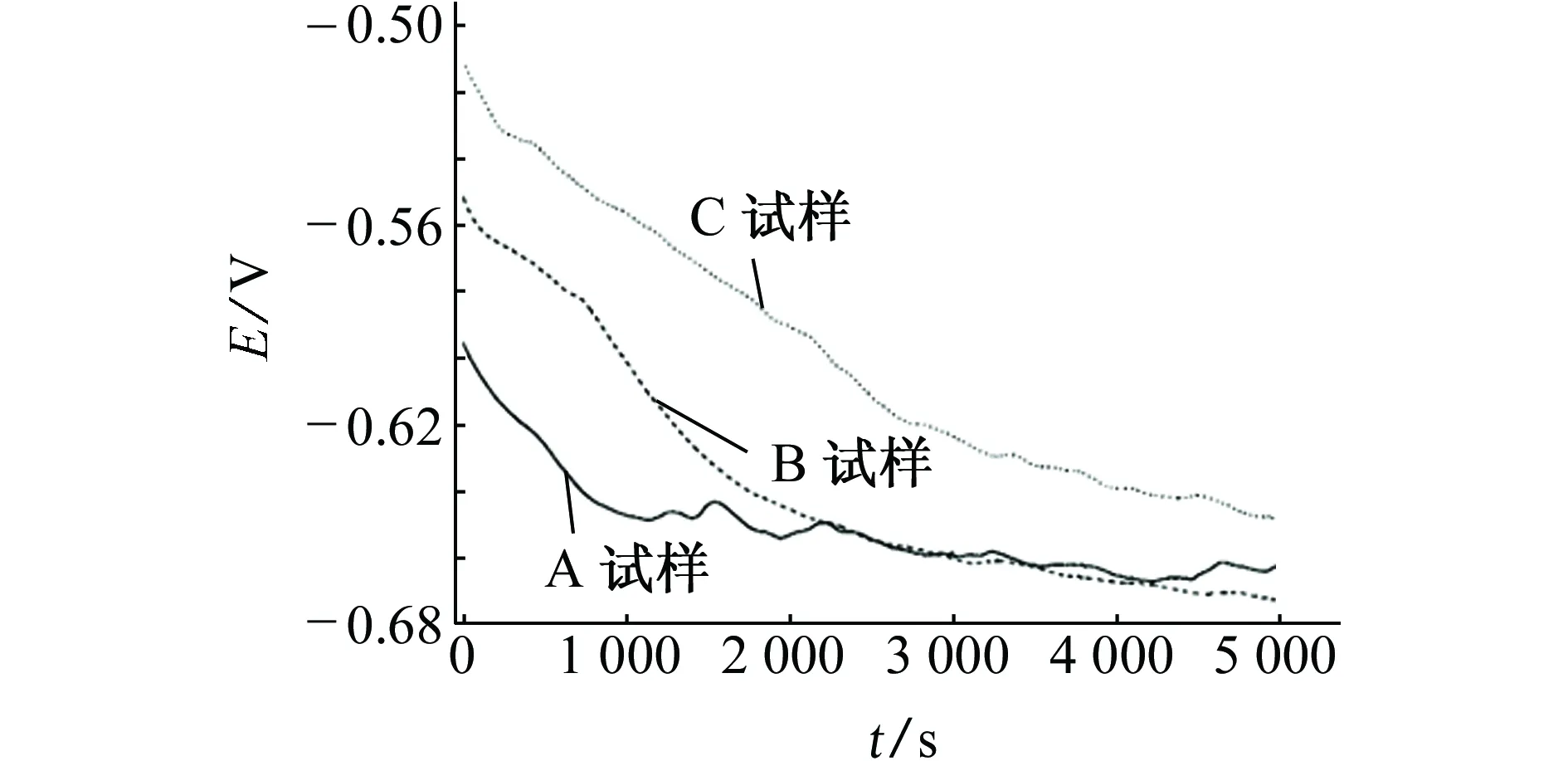

由图6可见:随着时间的延长,3种试样的开路电位都呈现出逐渐减小的趋势;3种试样的开路电位在试验初期下降较快。此阶段的时长反映了试样表面膜的稳定性,趋于稳定后,试样的开路电位降低幅度较小[8]。B和C试样在浸泡初期开路电位明显高于A试样的,且C试样的开路电位最大,即单独添加0.18Cu或者复合添加0.18Cu+0.18Cr后可以提高管桩钢的耐蚀性,且C试样具有更高的耐蚀性。

图6 3种热轧态管桩钢的开路电位随时间的变化曲线Fig. 6 Open potential with time curves of three kinds of hot-rolled pipe pile steel

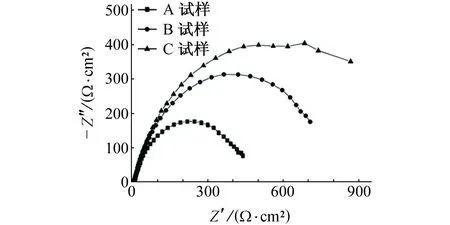

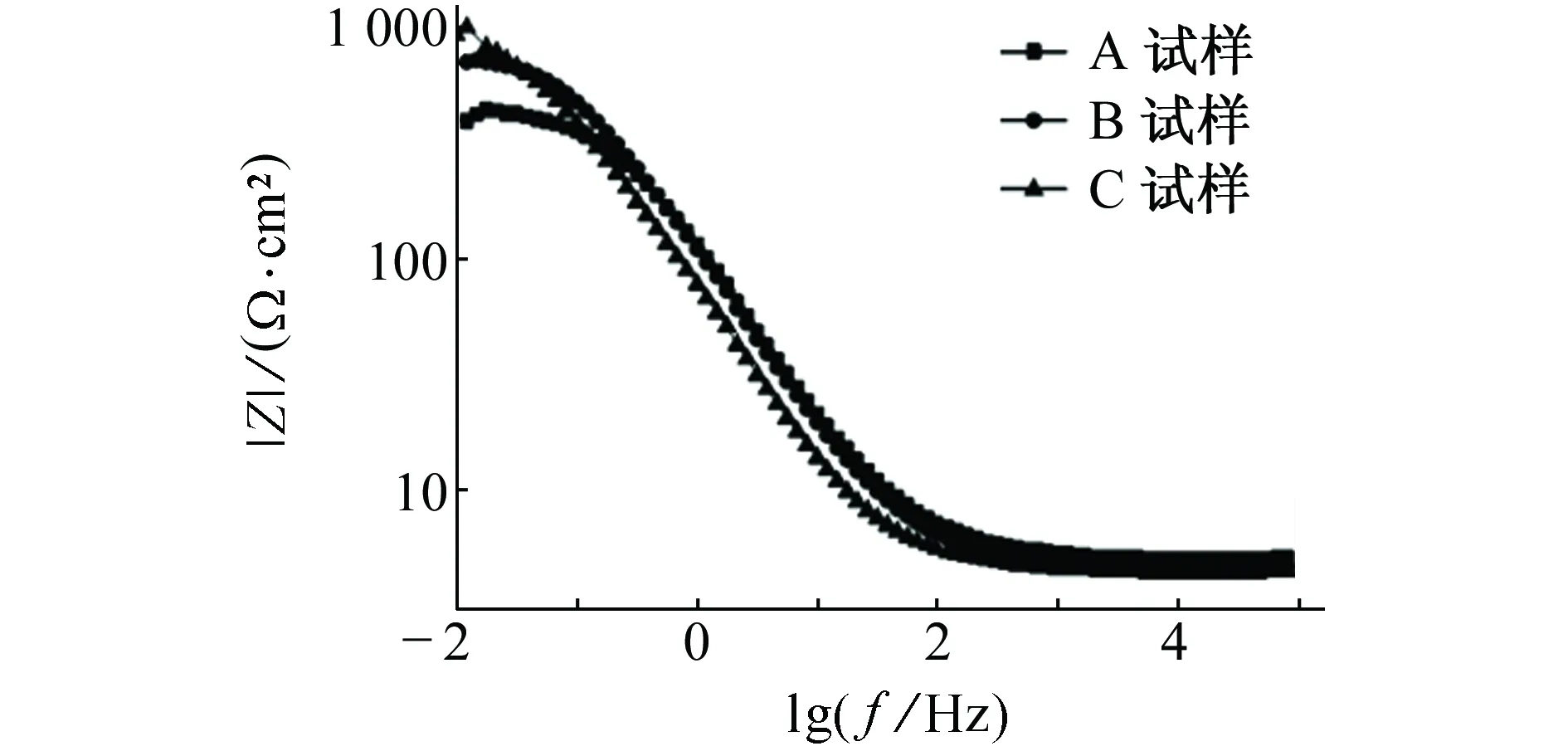

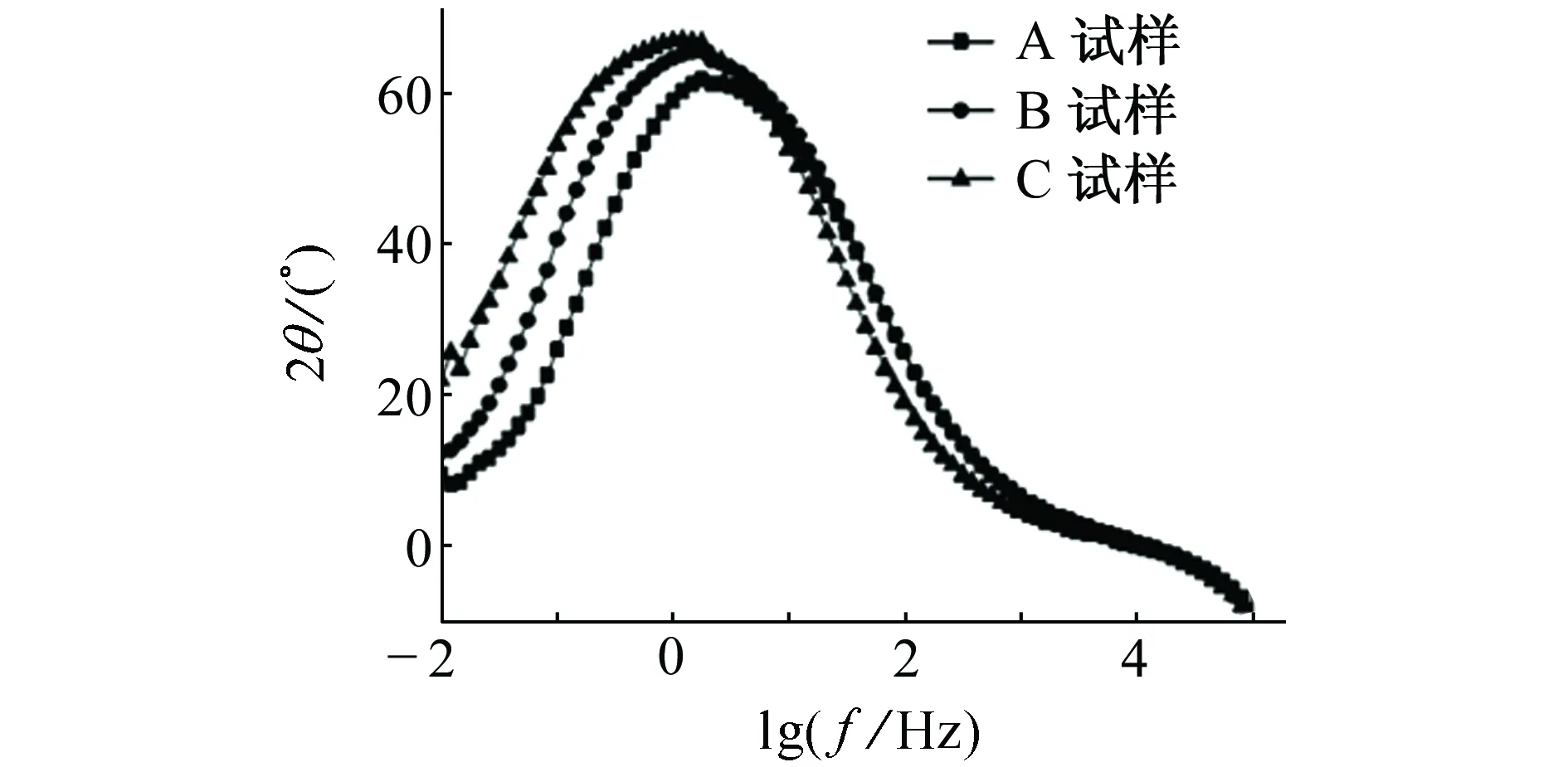

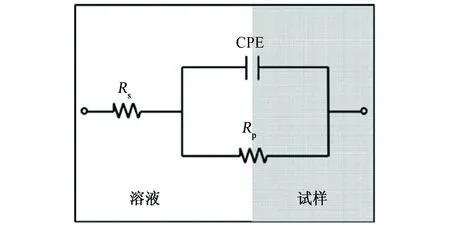

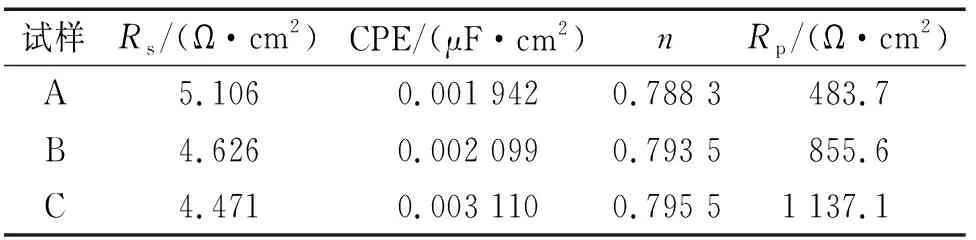

由图7可见:C试样的容抗弧半径最大,而A试样的最小,表明C试样具有最佳的耐蚀性。采用表3对电化学阻抗相关电化学参数进行拟合,其中,Rs为溶液电阻、CPE为常相角元件、n为弥散因子、Rp代表极化电阻[9]。由表3可见:3种试样的极化电阻从大至小依次为:C>B>A,而根据极化电阻与材料耐蚀性能之间的关系可知,极化电阻越大,材料的耐蚀性越好[10],即单独添加0.18Cu或者复合添加0.18Cu+0.18Cr都可以提高管桩钢的耐蚀性,这与开路电位的测试结果一致。

3种热轧态管桩钢在半浸泡腐蚀试验和含有溶解氧的腐蚀环境中,会发生如下化学反应[11]:

(1)

(2)

4FeOOH+2H2O

(3)

3Fe3O4+4H2O

(4)

由式(1)~(4)可见:半浸泡腐蚀试验过程中,腐蚀反应主要受氧和水含量的双重制约。在液面上的区域虽然具有充分的氧但是水含量较低,而液面下区域虽然具有充分的水但是溶解氧含量较低,因此腐蚀速率都相对较慢;而在液-气界面处同时含有充足的氧和水,这将大幅度提高电化学反应速率,因此腐蚀较快,这很好地解释为什么3种管桩钢在液-气界面处的腐蚀都会相对较重。从热力学上来看,在管桩钢中单独添加0.18Cu或者复合添加0.18Cu+0.18Cr后,阴极和阳极之间的电位差会减小,从而降低了电化学腐蚀驱动力[12],此外,相对更低的开路电位使得试样表面更好地被保护,因此,腐蚀类型会从点蚀转变为均匀腐蚀,整体腐蚀程度相对更轻;从动力学上看,元素Cu的加入可以通过抑制腐蚀产物的生长而增加表面腐蚀产物层的致密性,Cr可以促进非晶质羟基氧化物的形成从而提高腐蚀产物层的致密性,二者的复合添加可以有助于形成致密的保护性腐蚀产物覆盖层,从而起到抑制电化学腐蚀反应进行的作用[13],管桩钢的耐蚀性得到明显提高。

(a) Nyquist图

(b) f-|Z|图

(c) f-ψ图

(d) 等效电路图7 3种热轧态管桩钢的电化学阻抗谱及其等效电路模型Fig. 7 EIS (a,b,c) and equivalent circuit model (d) of three kinds of hot-rolled pipe pile steel

试样Rs/(Ω·cm2)CPE/(μF·cm2)nRp/(Ω·cm2)A5.1060.001 9420.788 3483.7B4.6260.002 0990.793 5855.6C4.4710.003 1100.795 51 137.1

3 结论

(1) A、B以及C管桩钢的组织都为铁素体+珠光体,但是A管桩钢中的珠光体主要呈长条状,而后2种管桩钢中的珠光体主要为多边形块状;B和C管桩钢的强度和断后伸长率都要明显高于A管桩钢的,但是室温冲击功有所降低,3种热轧态管桩钢的屈强比都低于0.7。

(2) 3种热轧态管桩钢在液面上区域的腐蚀程度相对液面下区域的重,且液-气界面处的腐蚀程度最重,单独添加0.18Cu和复合添加0.18Cu+0.18Cr后,管桩钢的腐蚀类型已经从局部点蚀转变为均匀腐蚀,B和C管桩钢的腐蚀速率明显低于A管桩钢的。

(3) 3种管桩钢的极化电阻从大至小依次为:C>B>A;开路电位和电化学阻抗谱测试结果表明,单独添加0.18Cu或者复合添加0.18Cu+0.18Cr后,管桩钢的耐蚀性得到提高,且C管桩钢具有更高的耐蚀性。