井浆改造固井隔离液的评价与应用

周代生, 李茜, 张启根, 汪伟, 谢显涛

(1. 中国石油西南油气田公司工程技术研究院,成都610017;2. 中国石油西南油气田公司华油公司,成都610051;3. 中国石油集团川庆钻探工程有限公司钻井液技术服务公司,成都610056)

固井时水泥浆与钻井液相容性差,严重影响了固井安全施工,极易出现固井注水泥浆时“灌香肠”、“插旗杆”等恶性安全事故的发生,严重制约油气开采速度。通过研究,形成了一套由现场井浆改造、对现场井浆性能影响小、不排放的固井抗污染隔离液GLJ技术,能解决水泥浆与钻井液接触污染,相容性差的问题,确保现场固井注水泥施工安全进行,施工完成后剩余隔离液GLJ和井筒中返排出的隔离液GLJ可继续作为钻井液使用,避免剩余隔离液GLJ的外排而带来的环境问题等,实现了清洁生产,从技术、环境、经济方面展现出较好的应用前景[1-10]。

1 隔离液GLJ的技术原理

水泥浆与钻井液接触污染因素:水泥浆中的Ca2+、Mg2+与钻井液膨润土及含钠离子处理剂等将产生离子交换反应,使钠质黏土转换为钙质黏土,网状结构增强,造成混合流体的黏度迅速上升;水泥浆水化产生的Fe3+、AI3+等高价金属离子对钻井液中聚合物XC、KPAM等发生交联生成凝胶,造成混合流体稠度快速增加、稠化时间大大缩短。同时钻井液中无机离子、聚合物XC、KPAM、钻井液处理剂与水泥外加剂相互作用等因素均会影响水泥水化,对水泥浆有促凝作用,使混浆稠度增加。

配制隔离液GLJ所用的隔离剂GLJ分子结构中含有强吸附的阳离子基团、—OH、高价离子等,以离子键和氢键的方式极易在黏土粒子端面吸附,提高黏土颗粒端面Zeta电位, 形成保护膜, 阻止黏土颗粒间形成“卡片房子”结构,同时也大大阻碍Ca2+压缩双电层的能力,进而提高抗钙污染的效果。另外,隔离剂GLJ中含有大量的—SO3-、SO42-等强水化基团,不受Ca2+的影响,进一步提高抗水泥污染能力,同时改善钻井液对水泥浆的促凝作用,防止水泥浆提前稠化,隔离液GLJ与钻井液、水泥浆良好相容,混合流体高温高压下不发生增稠、沉淀等现象,确保固井施工的顺利完成。

2 实验与药品

2.1 主要仪器与药品

常压稠化仪,7716型高温高压稠化仪、高温高压失水仪、六速旋转黏度计、恒速搅拌机、流动度测试仪、密度计、常压恒温水浴箱;隔离剂GLJ(自 制)、有机高分子络合剂(自制)、表面活性剂OP-10、G级嘉华水泥、高温稳定剂、缓凝剂、钛铁矿粉等。

2.2 隔离液GLJ配制方法

用清水将现场钻井液稀释20%(V钻井液∶V清水的比例为8∶2),搅拌混合均匀。依据隔离液GLJ设计密度加入重晶石,形成固井抗污染隔离液GLJ用钻井液,搅拌均匀后待用。在搅拌条件下,按计量缓慢加入隔离剂,搅拌2 h,确保隔离剂在钻井液中充分溶解;用烧碱NaOH调体系pH值。

2.3 隔离液GLJ效果的评价方法

GLJ隔离效果的评价方法采用GB/T 19139—2003《油井水泥试验方法》、SY/T 6544—2003《油井水泥浆性能要求》、美国石油学会API SPEC10《固井水泥浆水泥浆评价标准》中的方法及规定。将配制好的隔离液GLJ分别在不同环境条件下与水泥浆以不同的比例混合,按照标准中规定在高、低温下进行实验,并按规范与水泥浆、钻井液进行相容性实验,评价隔离液GLJ在井下各种环境下的性能。

3 隔离液GLJ性能评价

3.1 GLJ加量对隔离液抗污染效果的影响

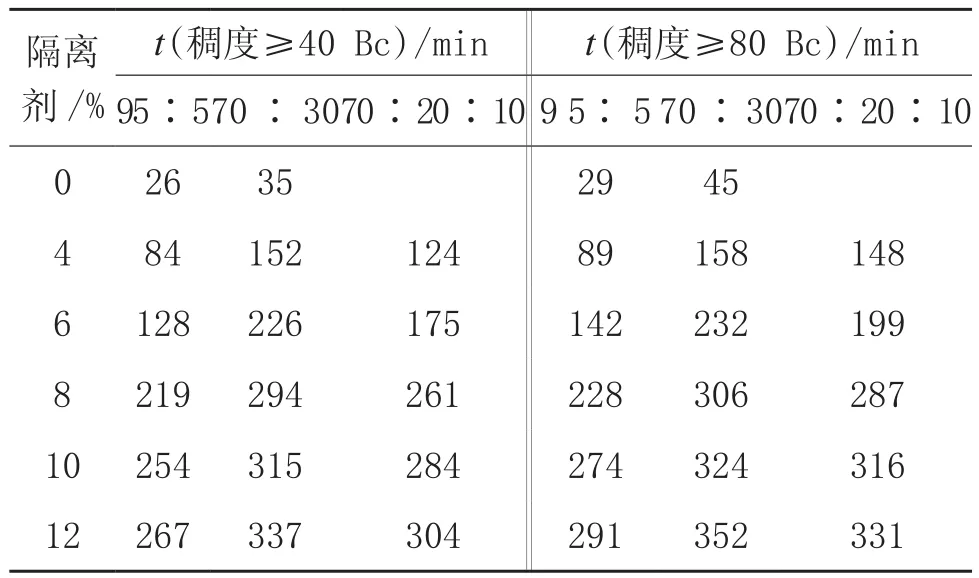

评价了混合流体在126 ℃、60 MPa下的高温高压稠化实验,结果见表1。

表1 隔离剂加量对混合液稠化时间的影响

从表1可以看出, 用隔离剂将钻井液改造为隔离液GLJ后, 有效延长了隔离液GLJ、 钻井液、 水泥浆混合流体增稠、失去流动性的时间;隔离剂的加量大于8%后,水泥浆与隔离液GLJ以95∶5、7 0∶30体积比混合后高温高压稠化时间大于219 min,水泥浆、钻井液、隔离液GLJ以70∶20∶10比例混合,混合流体的高温高压稠化时间大于260 min,能确保固井注水泥浆施工安全。

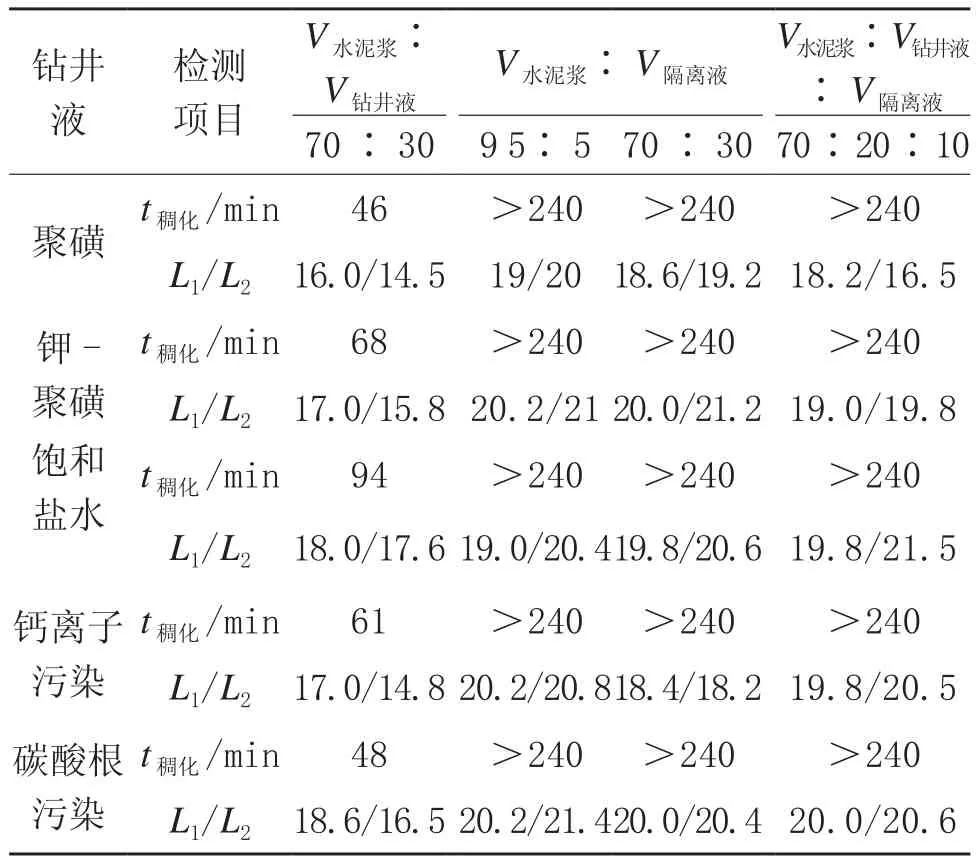

3.2 不同钻井液体系改造形成的GLJ抗污染效果

根据川渝地区常用的钻井液体系,室内配制与钻井液体系密度相适应的水泥浆体系,通过室内实验评价不同钻井液体系与水泥浆的相容性,如果存在相互接触污染,对钻井液进行改造形成隔离液GLJ,再进行抗污染性能评价,高温高压稠化实验条件为120 ℃、70 MPa,实验数据见表2。从表2可知,目前常用的各类钻井液与四川地区常用的水泥浆相容性较差,存在不同程度的相互污染,相互接触形成的混合流体在46~95 min时间稠度超过60 Bc,失去泵注条件;通过向各类钻井液中加入隔离剂改造成隔离液GLJ后,改善了水泥浆与钻井液的污染情况,不同比例下的高温高压稠化时间都大于240 min,满足了现场注水泥浆的施工要求。

表2 不同钻井液体系形成的隔离液GLJ抗污染效果评价

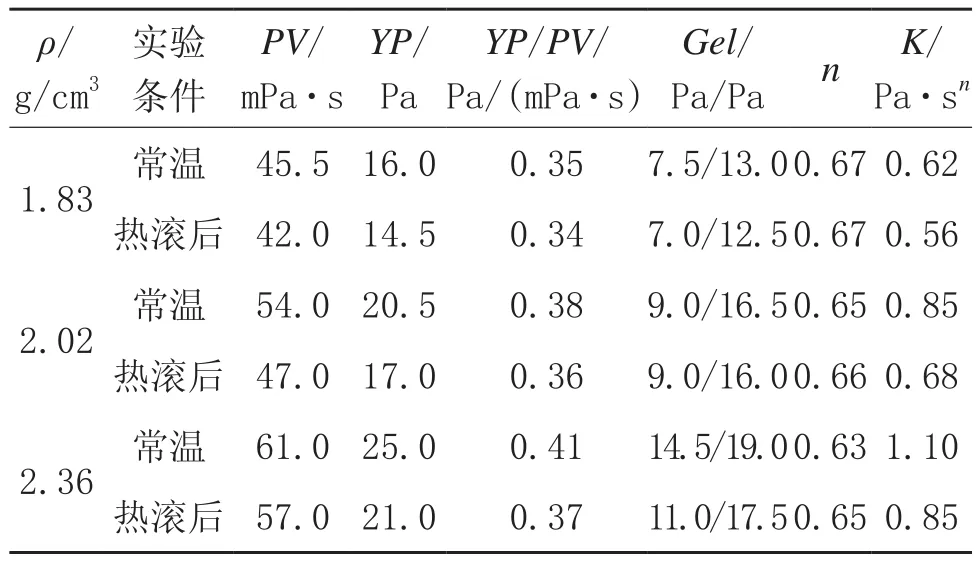

3.3 隔离液GLJ的流变性能评价

在不同密度现场钻井液中加入8%的隔离剂改造成隔离液GLJ,按照GB/T 16783.1—2014《钻井液现场测试第1部分:水基钻井液》测量常温(30℃)和120 ℃滚动16 h后隔离液GLJ的各项流变性能,结果见表3。从表3可以看出,将钻井液改造成的隔离液GLJ具有较好的流变性能,常温和高温老化后动切力能保持较高值,避免因隔离液GLJ中重晶石沉淀而导致泵压升高或电测遇阻的情况发生,塑性黏度和n、K值也表现出较好的流态,流体在井筒中容易以紊流或塞流的形式流动,提高隔离液GLJ对井筒中钻井液的顶替效果和对泥饼的冲刷作用,提高固井质量。

表3 隔离液GLJ流变性能

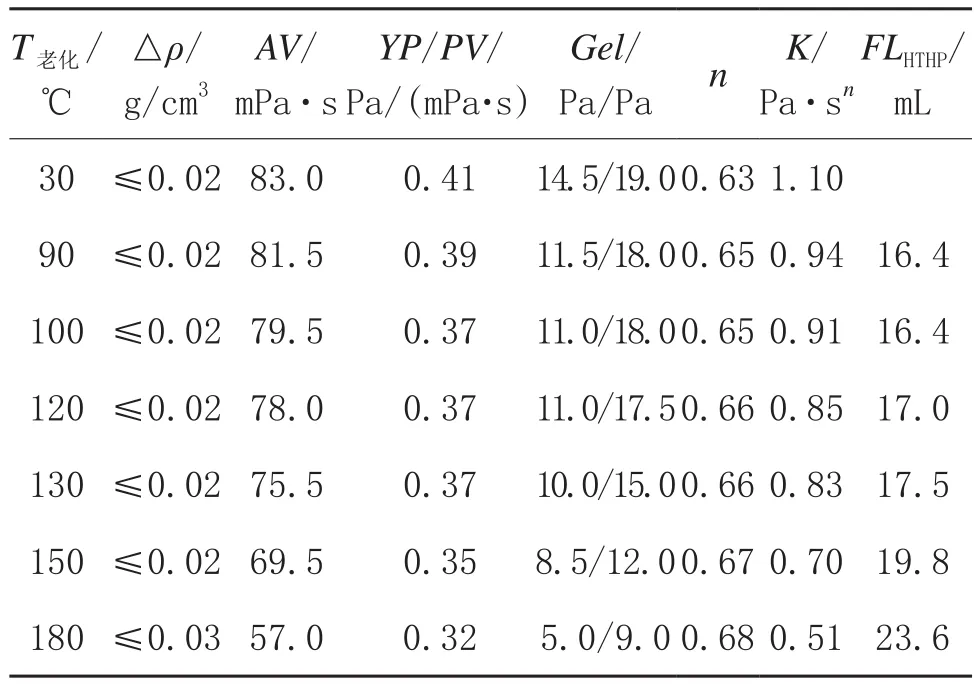

3.4 隔离液GLJ抗温性能评价

将密度为2.36 g/cm3的钻井液改造成隔离液GLJ以不同温度恒温滚动老化16 h,冷却至室温测量隔离液GLJ的流变参数及n、K值,同时将老化后的隔离液GLJ在90 ℃恒温静置2 h,测量隔离液GLJ对重晶石的悬浮稳定性(密度差),其结果见表4。从表4可知,隔离液GLJ经高温老化后高温高压滤失量保持较低值,能保持较好的流变性能,具有较好的黏度、切力值,高温老化未使隔离液GLJ黏度、切力大幅下降,90 ℃条件下静置养护2 h后体系各部位密度差小于0.02 g/cm3,说明隔离液GLJ具有良好的抗高温能力和沉降稳定性。

表4 隔离液GLJ抗温能力评价

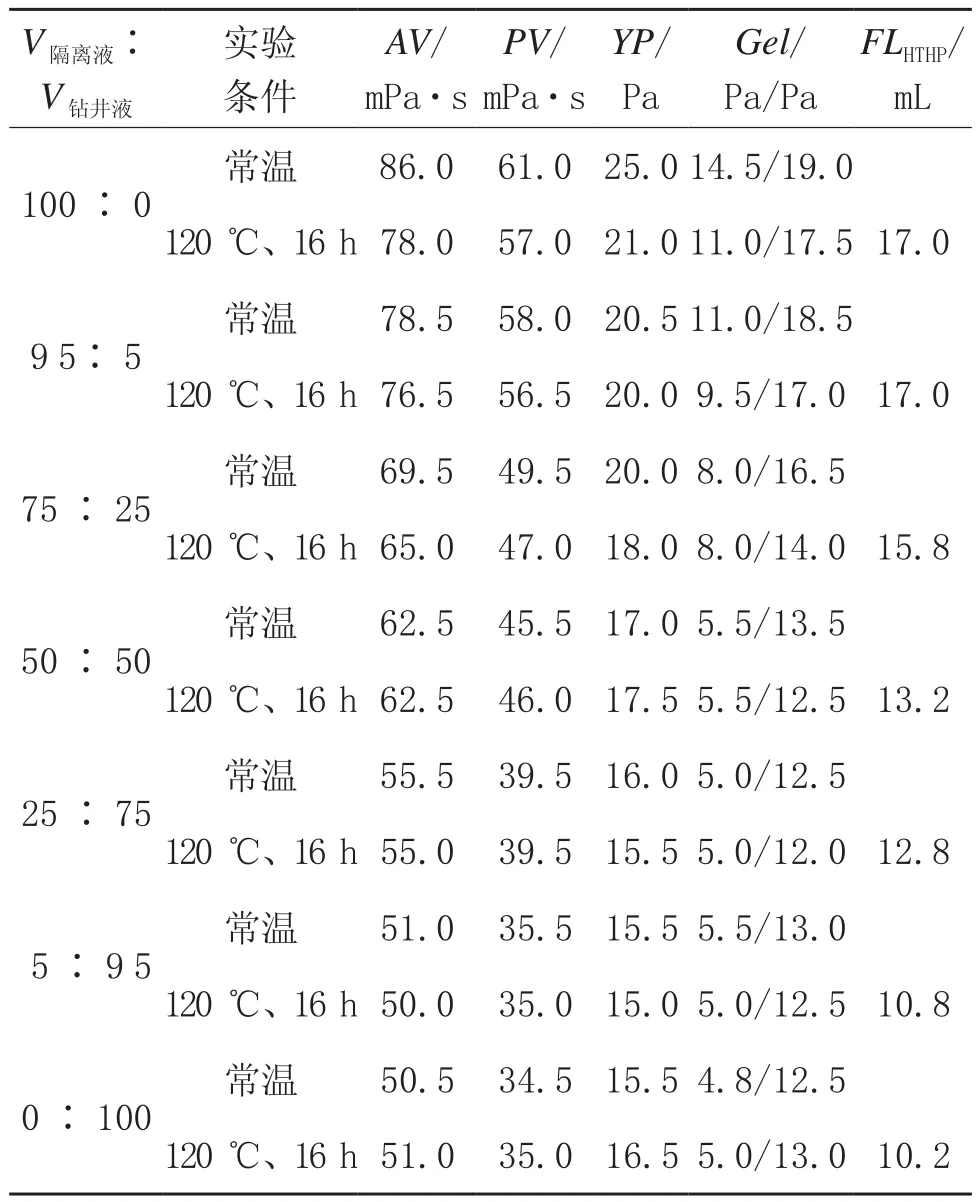

3.5 隔离液GLJ对钻井液性能的影响

将密度为2.36 g/cm3的隔离液GLJ与钻井液以不同比例混合,将混合流体在常温及120 ℃滚动16 h,分别测量混合流体的各流变参数及120 ℃高温高压滤失量,结果见表5。

表5 隔离液GLJ对钻井液性能的影响

从表5可知,GLJ与钻井液不同比例混合后,仍具有较好的流变性能,高温高压滤失量较低,隔离液GLJ可作为钻井液继续使用,避免剩余隔离液GLJ及井筒中返出的隔离液GLJ进入污水池,减少现场废弃液的排放及处理量,减轻现场环保压力,实现了清洁生产。

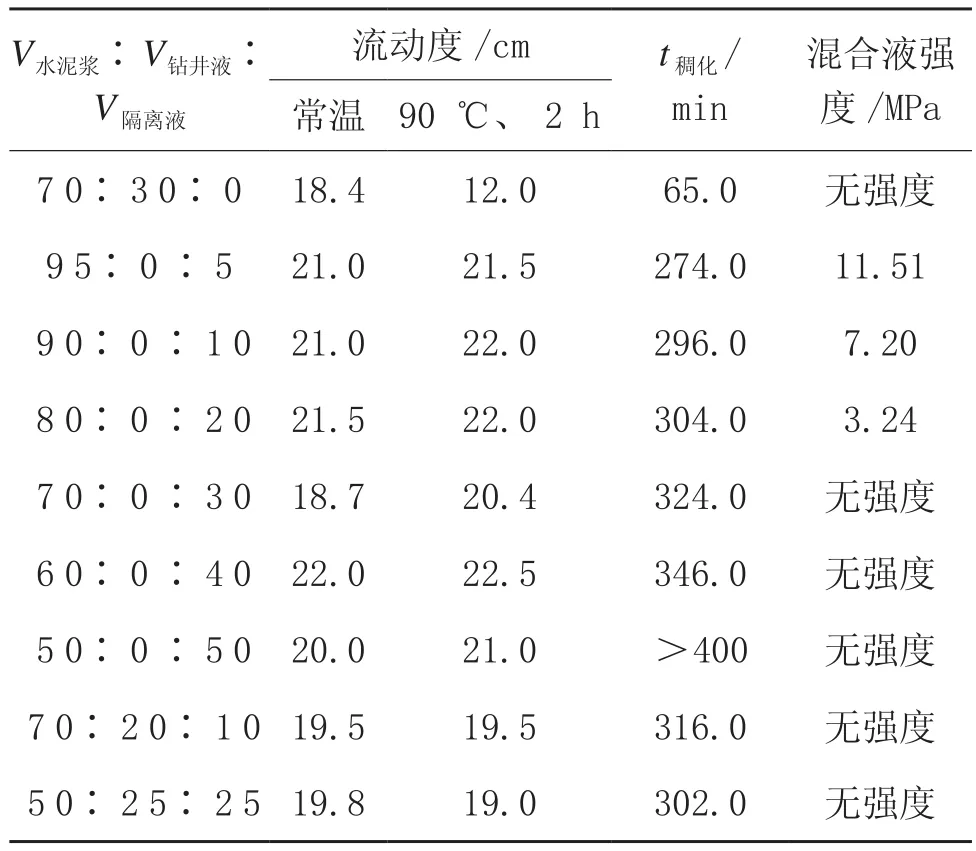

3.6 隔离液GLJ对水泥浆性能影响

固井注水泥浆用隔离液要求与水泥浆、钻井液具有良好配伍性,将隔离液GLJ与水泥浆、钻井液以不同比例混合,评价了常温流动度、高温养护后的流动度、高温高压稠化实验(111 ℃、压力60 MPa),及对水泥浆强度的影响,其结果见表6。从表6可以看出,钻井液与水泥浆相容性较差,隔离液GLJ与水泥浆2者的混合流体或隔离液GLJ与钻井液、水泥浆3者的混合流体都具有较好的流动度,混合流体稠度大于40 Bc的高温高压稠化时间由空白样的65 min延长到最短274 min,说明隔离液GLJ能解决钻井液与水泥浆接触污染、相容性差的问题;水泥浆强度随隔离液GLJ量的增加而降低,这主要是因为钻井液不能凝固。

表6 隔离液GLJ对水泥浆性能的影响

4 隔离液GLJ的现场应用

以隔离剂改造现场井浆形制成的隔离液GLJ在川渝地区磨溪-高石梯区块完成了13井次(磨溪39井、磨溪41井、磨溪206井、磨溪103井、高石001-X1井等)的现场应用,解决了注水泥浆过程中水泥浆与钻井液相容性差的问题,整个注水泥浆过程泵压平稳,未出现泵压激增、憋泵现象的发生,施工安全顺利完成。施工结束后循环罐中剩余隔离液GLJ与井筒中返出的隔离液GLJ继续作为钻井液使用,实现了废弃液的零排放,清洁生产。

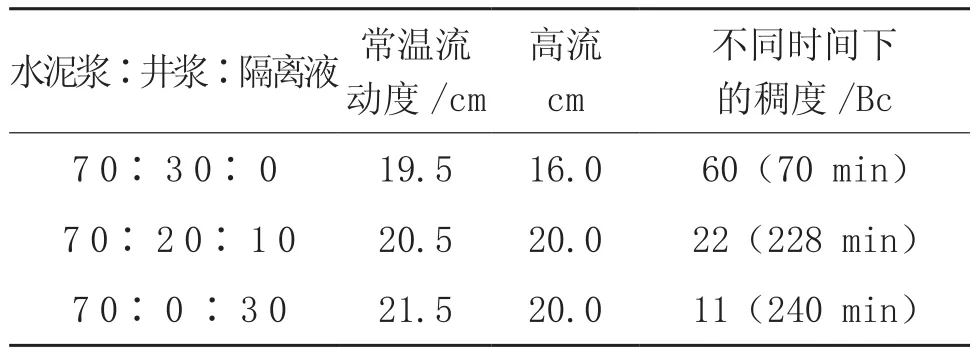

高石001-X1井φ177.8 mm套管固井时井深为5 105 m,井底温度为139 ℃,密度为2.18 g/cm3,钻井液与水泥浆相容性较差。水泥浆为密度为2.30 g/cm3的加砂防气窜水泥浆体系,水灰比为0.3。水泥浆与钻井液以70∶30(V/V)混合后高温高压稠化70 min时,混合流体稠度达到60 Bc,因此需要配制隔离液解决钻井液与水泥浆相容性差的问题。

在稠化实验温度为112 ℃,升温时间为50 min,稠化实验压强为70~80 MPa条件下,将水泥浆、 井浆、 隔离液GLJ进行污染稠化实验, 其结果见表7。

表7 水泥浆、井浆、隔离液GLJ污染稠化数据

5 结论及建议

1.固井抗污染隔离液GLJ现场配制简单、方便,只需将隔离剂直接加入现场钻井液中即可改造成固井抗污染隔离液GLJ,可减少新增液体量、钻井液加重剂等材料用量,减轻现场储存压力。

2.固井抗污染隔离液GLJ具有较好的流变性、悬浮稳定性,可根据现场施工对GLJ的流变性能参数要求进行调整,具有良好的抗温性能,井筒中长时间静置不会导致隔离液GLJ重晶石沉淀。

3.隔离液GLJ与水泥浆具有良好的配伍性,各种比例混合流体的高温高压稠化实验240 min内体系稠度值不大于40 Bc,满足固井注水泥浆安全施工要求。

4.隔离液GLJ与钻井液具有良好的配伍性,不同比例混合后对钻井液流变性和滤失量影响较小,施工完成后剩余的隔离液GLJ和井筒中返排出的隔离液GLJ,可混入现场井浆中作为钻井液继续使用,减少现场废弃液的排放及处理量,减轻现场环保压力,实现了清洁生产。