南海莺琼盆地高温高压井测试液的研究与应用

杨勇, 罗鸣, 魏安超, 韩成, 李祝军

(1.中海油服油田生产事业部湛江作业公司,广东湛江524057;2.中海石油(中国)有限公司湛江分公司,广东湛江524057;3.中海油能源发展股份有限公司工程技术湛江分公司,广东湛江524057)

中国南海莺琼盆地是世界三大高温高压聚集地区之一,地层具有高温、高压、高含CO2气体、低渗的特点。前期高温高压探井测试作业一般将完钻时钻井液作为测试液,在井下经过长时间静置后,测试液性能恶化,加重材料沉降严重,测试过程中频繁出现插入密封插入困难、解封封隔器困难、射孔传压困难等难题[1-4]。经过多年的实践与摸索,在钻井液基础上引入抗高温聚合物降滤失剂Calovis,加入石灰提高碱度,合理控制测试液的MBT,优选超细重晶石作为加重材料,降低测试液返排压力,构建了一套抗高温高密度测试液技术。在莺琼盆地2口高温高压探井测试作业应用过程中,该体系最高使用温度达200 ℃,最高密度达2.33 g/cm3,CO2含量最高达23%,经过井下长达7 d的高温静置,测试液仍然保持较好的流变稳定性,未出现CO2污染导致的稠化现象,射孔压力及环空操作压力传递正常,具有显著的沉降稳定性,封隔器解封顺利,测试产量均超过预期产量,为海上类似高温高压井测试提供参考。

1 高温高密度测试液技术难题

1.1 高温致使测试液性能恶化

南海西部莺琼盆地地层地温梯度达到4.9 ℃/100 m,井深 4 000 m的井井底温度就接近200 ℃。高温容易导致有机高分子化合物测试液处理剂降解或者交联,高温也会导致黏土粒子水化膜减薄,产生高温聚结作用,测试液性能易恶化[5],测试作业期间,在加压射孔及APR工具环空压力操作过程中,压力传递困难,易导致射孔失效或者无法开启关闭测试阀,导致测试失败。

1.2 高密度测试液易沉降

南海西部莺琼盆地地层压力系数高,已钻高温高压探井中使用的钻井液密度最高达2.38 g/cm3,测试期间为有效平衡地层压力需要使用高密度测试液[6]。使用常规有机盐加重测试液密度很难达到2.3 g/cm3;使用甲酸铯加重则成本高;使用重晶石加重测试液容易导致储层污染,测试产能释放受到影响。同时由于测试期间,高密度测试液在井底高温高压环境一般需要静置数天,如果遇到台风,高密度测试液在井底有时会静置长达30 d,高密度测试液经过长时间的高温高压静置,加重材料易在封隔器处沉降堆积,导致解封困难,从而测试失败[7]。

1.3 高含CO2易污染测试液

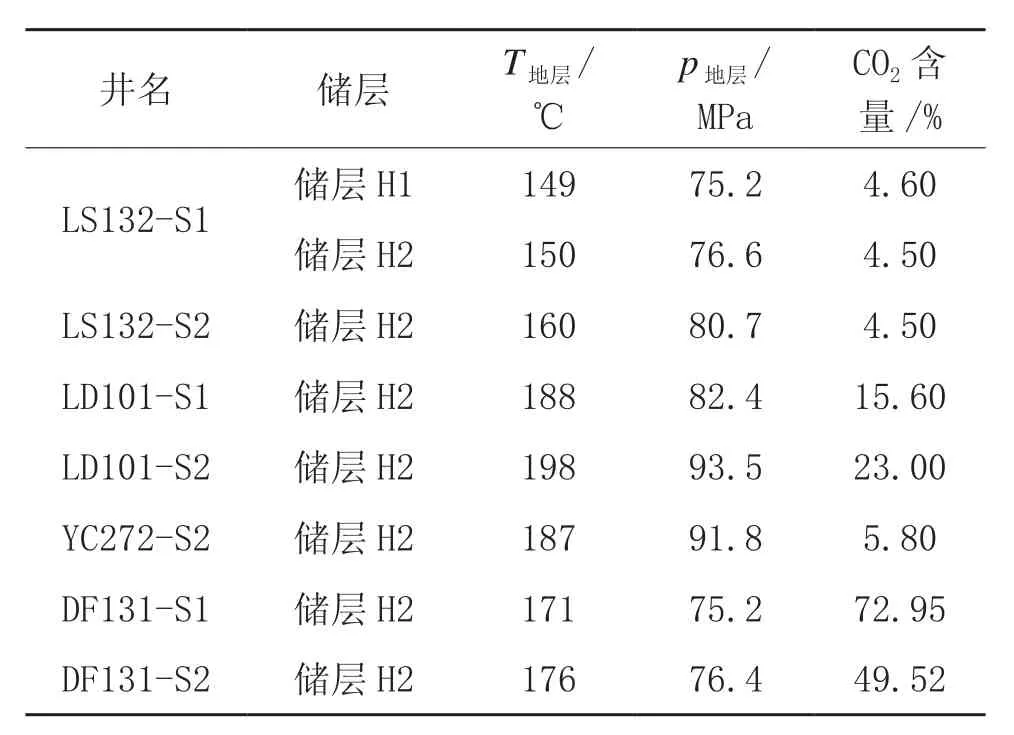

莺琼盆地已钻高温高压探井CO2含量情况如表1所示,部分井产出气中CO2含量最高达到73%,测试过程中CO2容易侵入测试液,导致测试液增稠,测试液传压困难。解封后在封隔器下面井段有大量的CO2气体,解封后循环,这些气体通过置换运移,向上混到井筒测试液内,致使测试液受CO2气体污染严重。同样高含量CO2也侵入压井测试液中,若压井没有压稳,则地层气体连续不断地侵入井筒,整个压井时间更长,将带来极大的井控风险。

表1 莺琼盆地前期探井天然气中CO2含量

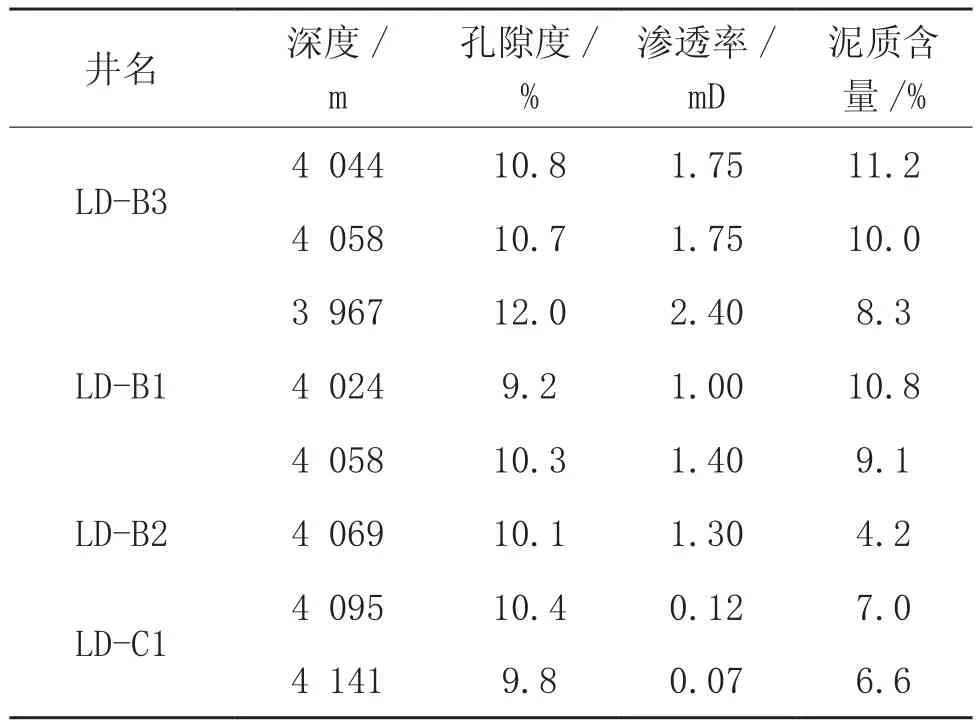

1.4 低渗储层测试液储层保护要求高

莺琼盆地储层以厚层细砂岩为主,局部发育中砂岩、粉砂岩,莺琼盆地已钻探井地层特征如表2所示,地层孔隙度10%左右,渗透率为0.1~7.7 mD,为典型的低孔低渗气藏。地层孔喉小,部分井泥质含量高,测试过程中高密度测试液液相及固相进入地层返排困难,将显著降低测试产能[8-9]。

表2 莺琼盆地乐东区块地层特征

2 高温高密度测试液技术

2.1 提高测试液抗温性能

现场使用的钻井完井液配方如下。

(1.8%~2.0%)膨 润 土 +(0.5%~0.9%)NaOH+(0.25%~0.45%)高温降滤失剂 Driscal D+(1%~1.5%)KCl+(1.0%~2.0%)有 机 树 脂 Resinex+(3.0%~3.5%)褐煤树脂 XP-20K+(1.0%~2.0%)磺化沥青Soltex

在钻井完井液基础上,为提高测试液抗温性能,提高抗高温材料Resinex、Soltex和XP-20K的浓度,同时引入0.2%~0.3%抗高温降滤失剂Calovis,该处理剂分子量小,抗温能力达到230 ℃,加入到测试液中流变性变化小,与Driscal D配合使用能保持高密度测试液流变性长时间稳定,提高测试液的高温稳定性。优化后的测试液配方如下。

2.0 %膨润土+0.8%NaOH+0.4% Driscal D+0.3%Calovis+1.2%KCl+5%Resinex+5%XP-20K+3%Soltex

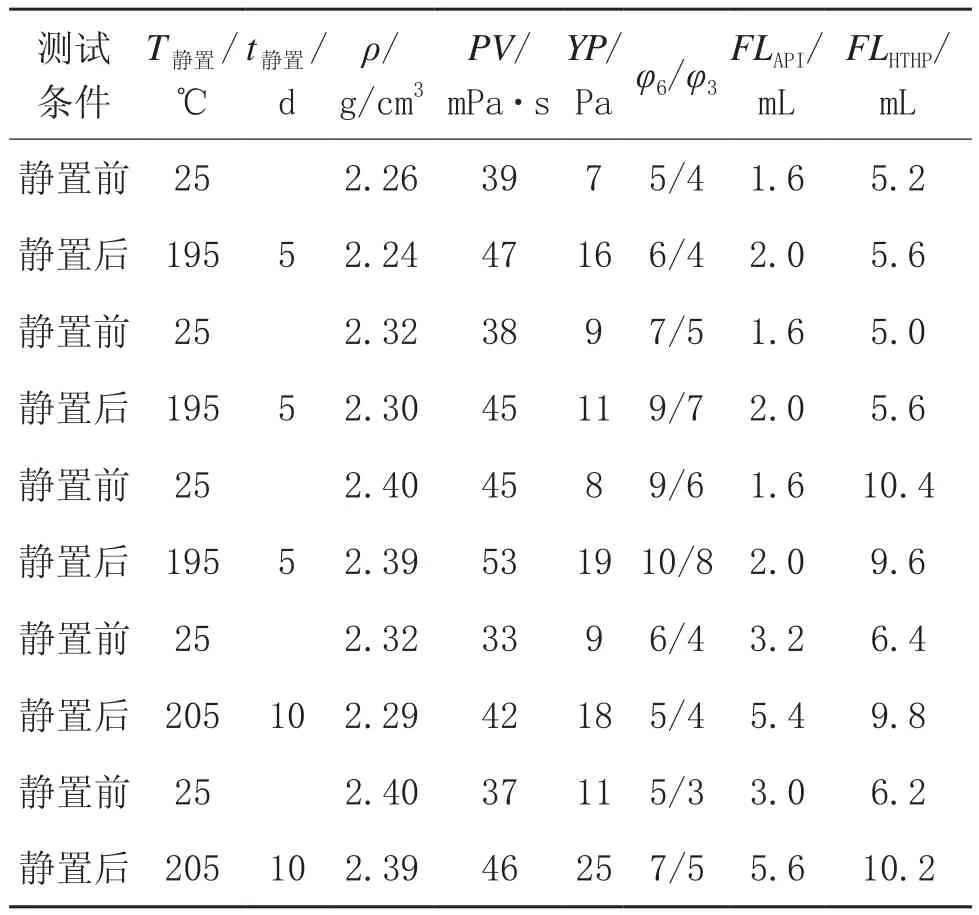

室内测试了不同密度测试液高温静置数天后流变性及滤失性,结果如表3所示,密度为2.40 g/cm3的测试液在高温195 ℃静置5 d 及在205 ℃静置10 d后,测试液塑性黏度及切力稍有变大,但性能仍能满足要求,同时高温高压滤失量均保持在10 mL左右,说明高密度测试液具有一定的长时间抗温稳定性。

表3 高密度测试液高温静置前后性能测试结果

2.2 提高沉降稳定性

现场根据小型试验结果,将测试液膨润土含量提高到2.4%左右,使测试液有足够的切力,既能使钻井液有一定的切力悬浮重晶石;又不至于切力太高导致测试液太稠。同时使用超细重晶石加重测试液,超细重晶石与普通重晶石粒度分布如图1所示,普通重晶石粒度中值为19.516 μm,超细重晶石粒度中值仅为9.250 μm,布朗作用力对小粒径、小体积颗粒影响大,因而对超细重晶石颗粒的影响较大,使得超细重晶石在高密度测试液分散更均匀,沉降稳定性更好[10-12]。表3实验浆所用的加重材料为超细重晶石,可以看出,高密度实验浆经过长时间静置后密度差不超过0.03 g/cm3,可见超细重晶石加重的高密度测试液具有良好的沉降稳定性。

2.3 提高抗CO2污染能力

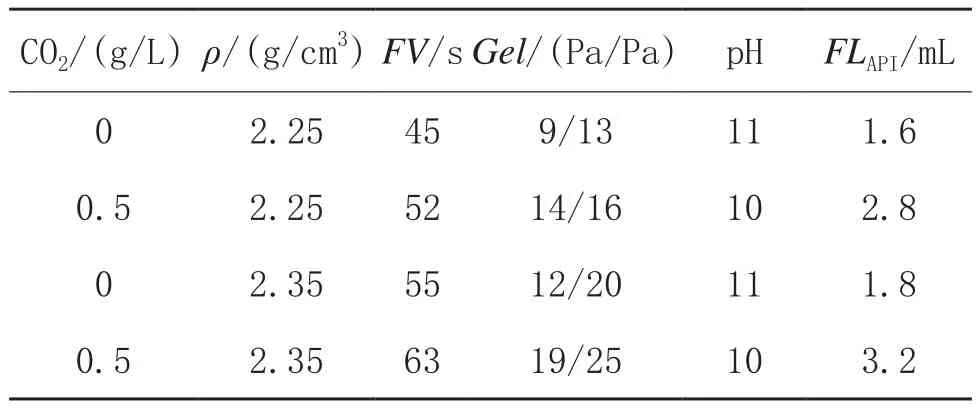

CO2侵入测试液后形成CO32-和HCO3-2种污染离子,造成测试液黏度和切力升高,滤失量增大和pH值降低,严重破坏了测试液性能。海上采用APR-射孔测试联作管柱,地层射开后,为了防止封隔器以下的测试液由于受地层气中CO2的污染而出现稠化,需要提高测试封隔器以下测试液抗CO2性能。现场测试过程中始终保持测试液中有过量的石灰,且提高测试液pH值至11,在这种碱性环境下,石灰能够迅速而有效地溶解释放Ca2+,石灰在生成碳酸钙的同时不断地消耗CO2-3和HCO3-,由此可预防CO2侵入所带来的钻井液性能恶化。室内向密度为2.25、2.35 g/cm3测试液中充入一定量的CO2,经过 200 ℃恒温静置10 d后,测试液性能如表4所示,测试液配方如下。

测试液 2.0%膨润土+1.0%NaOH+1%石灰+0.4%Driscal D+0.3%Calovis+1.2%KCl+5%Resinex+5%褐煤树脂XP-20K+3%Soltex

表4 测试液抗CO2污染能力评价

由表4可知,经过高温静置后,测试液黏度、切力变化不大,具有一定的抗CO2污染能力。

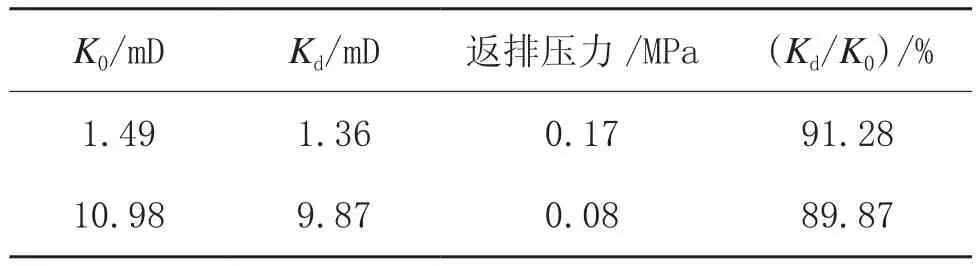

2.4 提高测试液的封堵性

在一定压差下,高密度测试液中的滤液和固相就会渗入地层造成固相堵塞和黏土水化,引起储层伤害。在测试液中引入抗高温降滤失剂Calovis及Driscal D,提高测试液体系的高温稳定性和护胶能力,降低体系的高温高压失水。由表3可知,经过长时间高温作用,测试液的高温高压失水量较低。同时通过提高测试液的封堵性,进一步减少测试液滤液及固相颗粒对储层的侵入量。通过将测试液中颗粒粒径匹配地层孔隙直径,基于理想充填理论,优化了架桥颗粒碳酸钙的粒径分布,室内对2块取自莺琼盆地储层H1段岩心,使用JHMD-Ⅱ钻井液完井液损害油层室内评价装置仪测试了测试液的返排压力及渗透率恢复值,实验结果如表5所示。由表5可知,返排压力最低为0.08 MPa,说明一旦流动通道建立后,随着返排的进行,岩心中原来堵塞在孔喉处的固相颗粒被不断地排出,且高密度测试液污染岩心后岩心的渗透率恢复值接近90%,可见高密度测试液储层保护性能良好。

表5 岩心污染后渗透率恢复及返排压力实验结果

3 现场应用

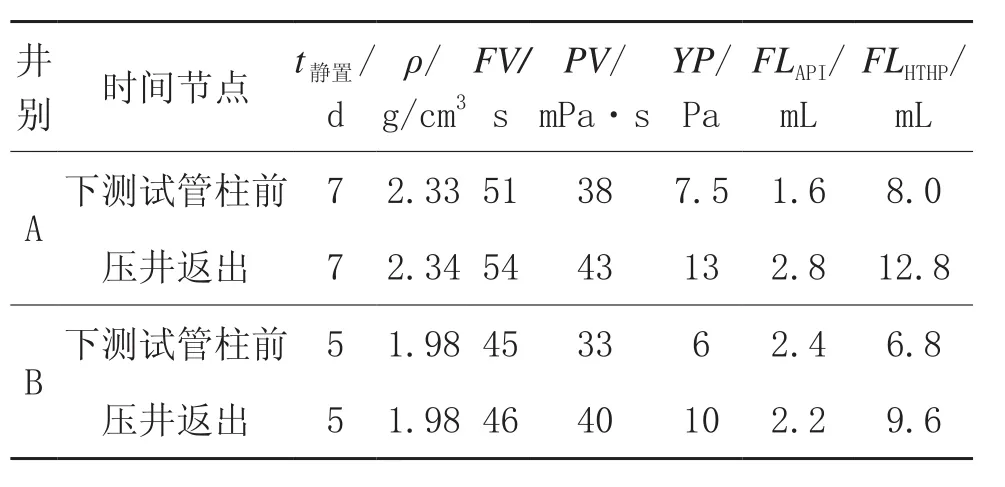

该测试液在莺琼盆地2口高温高压探井A井和B井测试作业中得到应用。A井使用测试液密度为1.98 g/cm3,井底温度接近150 ℃,储层渗透率为1.58 mD,CO2含量为3.6%;B井使用测试液密度为2.33 g/cm3,井底接近200 ℃,储层渗透率为0.13~0.78 mD,CO2含量高达23%。2口井测试期间,射孔及APR环空压力操作正常,无复杂情况发生,解封永久性封隔器顺利,没有发生因重晶石沉降而导致的无法解封问题。2口井井底测试液返出性能与下测试管柱前测试液性能对比如表6所示。由表6可知,测试液的密度、黏度、切力及滤失量均保持稳定,测试液性能没有发生CO2侵入污染导致的变稠恶化,有效保障了测试成功,2口井测试产量均超过预期产量,均圆满完成地质取资料任务。

表6 莺琼盆地2口高温高压探井测试液现场测试情况

4 结论

1.对现用钻井液进行预处理,采用适合的处理剂调整优化性能转化成测试液,相对于使用高密度无固相甲酸盐加重,既节省投资又避免了测试作业复杂情况,实现了海上超高温高密度测试液成功实施测试作业。

2.优选抗温能力强的聚合物处理剂,合理控制测试液的MBT,使用超细重晶石加重测试液,保证了测试具有良好的抗温稳定性及沉降稳定性,同时提高测试液的碱度提高测试液抗CO2污染能力。