水泥辊磨技术的新进展

柴星腾,聂文海,秦中华,杜鑫

1 辊磨规格大型化

近年来,水泥辊磨的大型化是辊磨技术发展的标志之一。水泥厂粉磨系统配置选型的主要依据是烧成系统的能力、料/热耗、易磨性和运转率等。水泥粉磨主机的配置还应考虑水泥的品种、比表面积、市场情况等因素,因为水泥品种影响熟料配比,水泥的比表面积影响单位产品电耗,市场情况决定生产的淡旺季。

1.1 德国莱歇公司水泥辊磨

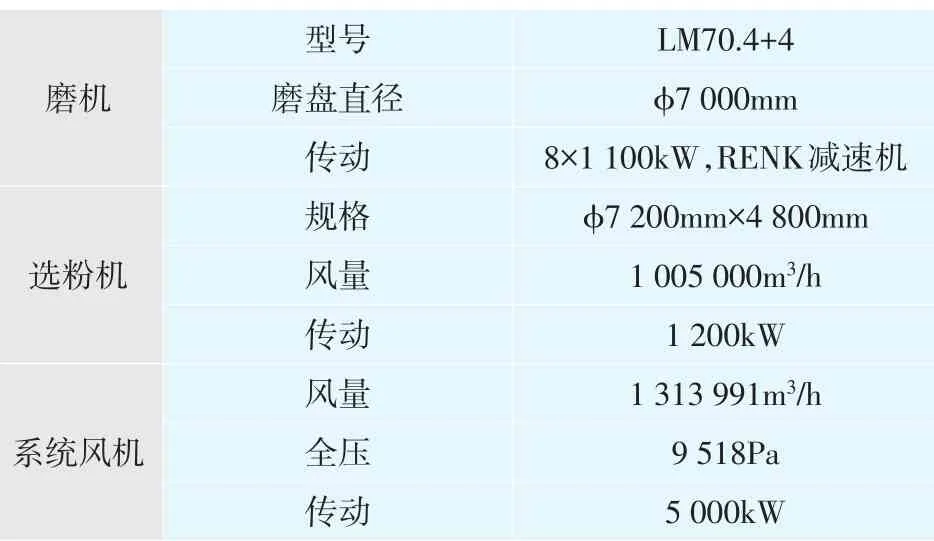

德国莱歇公司最大规格的LM70.4+4水泥辊磨于2016年9月在尼日利亚Unicem水泥公司的Maf⁃mosing工厂投产,配套6 250t/d熟料生产线,2016年11月系统产量达到合同指标,2017年1月系统电耗达到合同指标,系统配置见表1。

表1 LM70.4+4水泥辊磨系统配置

从调试到考核和正常生产,以生产CEMⅡ/BL 32.5R水泥为主。合同约定该品种水泥的配比为:熟料+石膏+高钙石灰石=73%+5%+22%,但实际配比与合同并不一致。由于熟料强度比较高,其熟料配比不断降低,考核时为70%左右,正常生产时为65%左右,技术指标见表2。

表2 LM70.4+4水泥辊磨运行情况

从表2可以看出,尽管系统产量、比表面积、系统电耗达到或优于合同指标,但是风机电耗和喷水量没有达到要求。

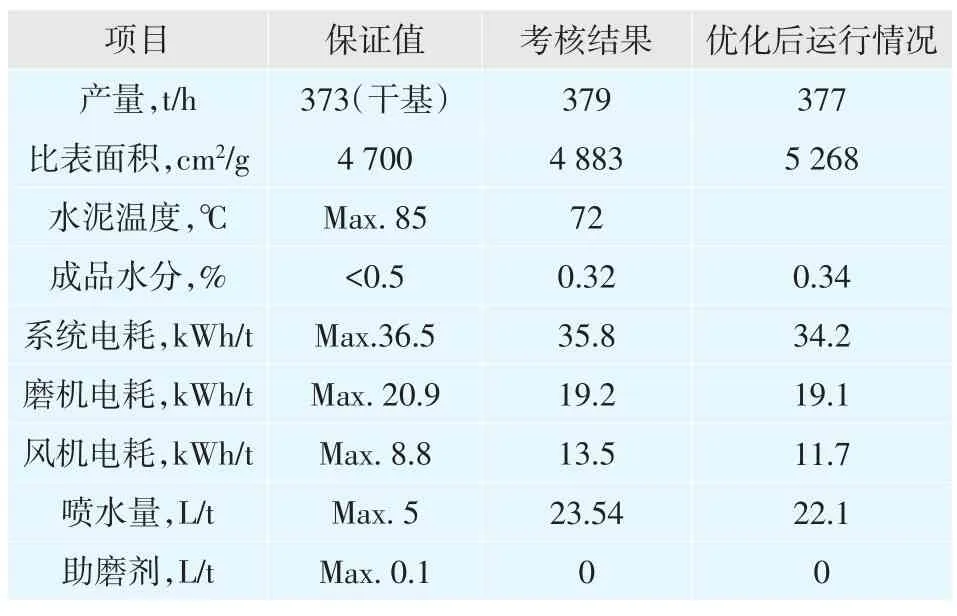

1.2 德国非凡公司水泥辊磨

阿尔及利亚Biskra水泥公司的6 000t/d项目水泥磨系统采用德国非凡公司供货的MVR6700C-6辊磨,系统于2016年4月开始带料试车,历经半年时间,于11月完成了IPT和15d可靠性测试。MVR6700C-6水泥辊磨系统配置见表3。

表3 MVR6700C-6水泥辊磨系统配置

系统保证产量为OPC1水泥342t/h(3 700cm2/g,熟料:石膏=96%:4%)和 OPC2水泥 231t/h(4 800cm2/g,熟料:石膏=96%:4%),OPC2水泥系统电耗≤56.2kWh/t,喷水量≤2%。2017年5月系统通过了性能考核,产量、细度、电耗指标均达到保证值,但喷水量超过保证值。运行情况及考核结果见表4。

表4 MVR6700C-6水泥辊磨运行及考核情况

该磨机是非凡公司提供的最大规格的新型结构水泥辊磨,即由“碗型磨盘—轮胎辊”、压力框架统一加压改为“水平磨盘—圆柱辊”、摇臂单一施压,并采用模块化多组传动替代了单传动。

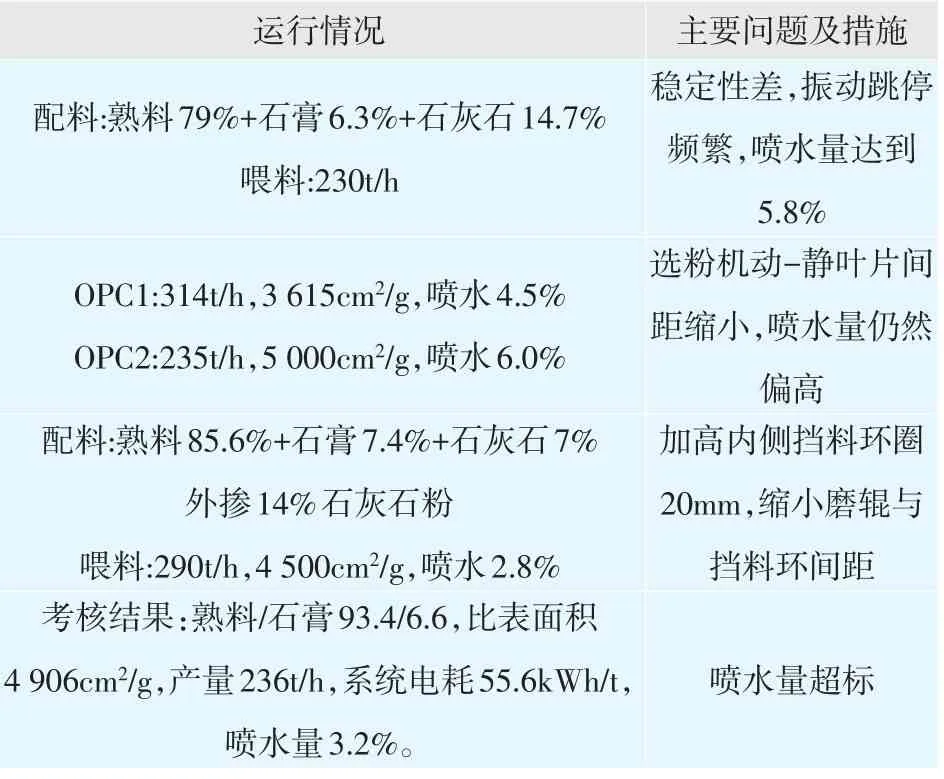

1.3 其他公司水泥辊磨

另外,德国伯利休斯公司和丹麦史密斯公司也向市场提供了超大型化的水泥辊磨,各公司具有代表性的水泥辊磨产品列于表5。

表5 大型水泥辊磨比较

2 磨机传动多元化

辊磨大型化对传动装置提出了新的要求。装机功率达到10MW左右,包括减速机的制造、运输、安装和维护管理难度大增,特别是运行的可靠性存在较大风险。为解决辊磨大型化传动装置的配套问题,各大辊磨制造商联合减速机制造商提出了各自的解决方案。

2.1 COPE传动装置

莱歇公司与伦克公司合作开发了内置多电机的COPE传动装置,该装置适用功率为4 000~12 000kW。作为第四代驱动装置,COPE传动装置具有如下特点:

(1)采用两级传动,减少了运动部件,有利于提高传动效率。

(2)驱动系统中有6个(生料磨)或8个(水泥磨)水冷却的立式低压电机,无需使用高压设备。

(3)可以选择变频。

(4)当某几个电机运行故障时,能在低产量条件下运行。

(5)新型COPE传动装置成本接近第三代传动装置成本。

(6)可快速方便地对传动装置进行脱离、拆卸、更换,允许在不拆卸传动装置的情况下对其进行维护和维修。

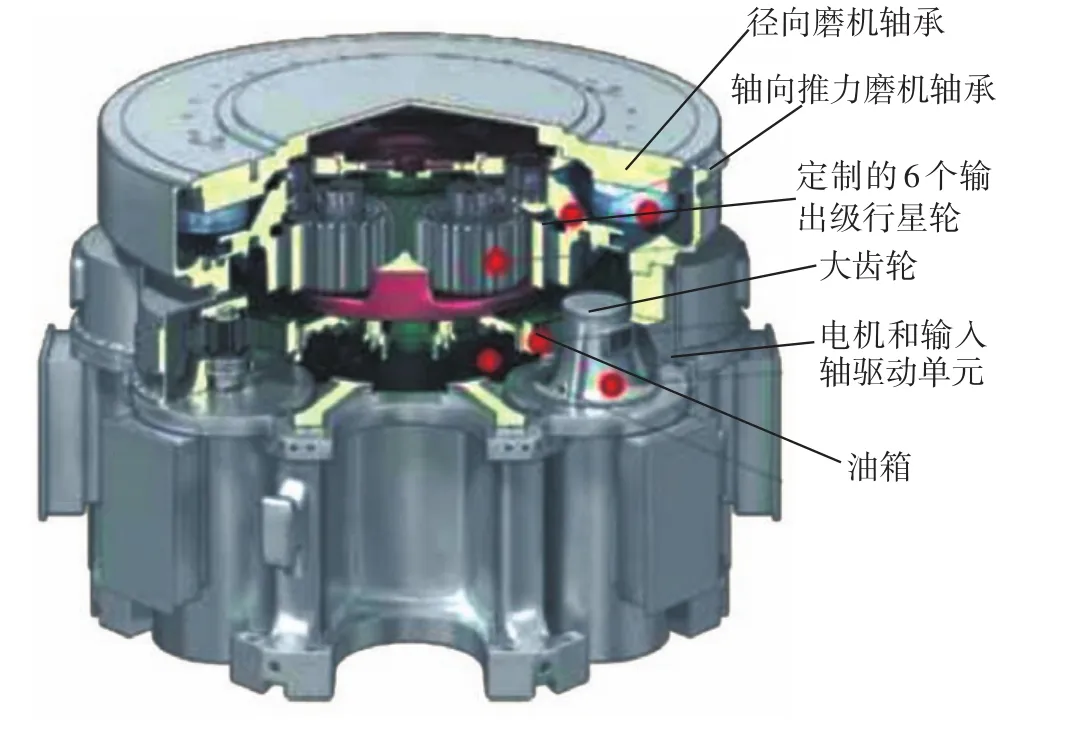

莱歇公司新型COPE驱动系统见图1。

图1 莱歇公司新型COPE驱动系统

2.2 MultiDrive组合式传动

非凡公司与弗兰德公司合作开发了MultiDrive组合式传动,主要特点有:

(1)最多由六个单独驱动模块组成。

(2)单个驱动模块可移出进行维修,磨机可继续运转,减小磨机停机和生产停工时间。

(3)具有更高的可靠性和成本优势,最大驱动功率可达16 500kW。

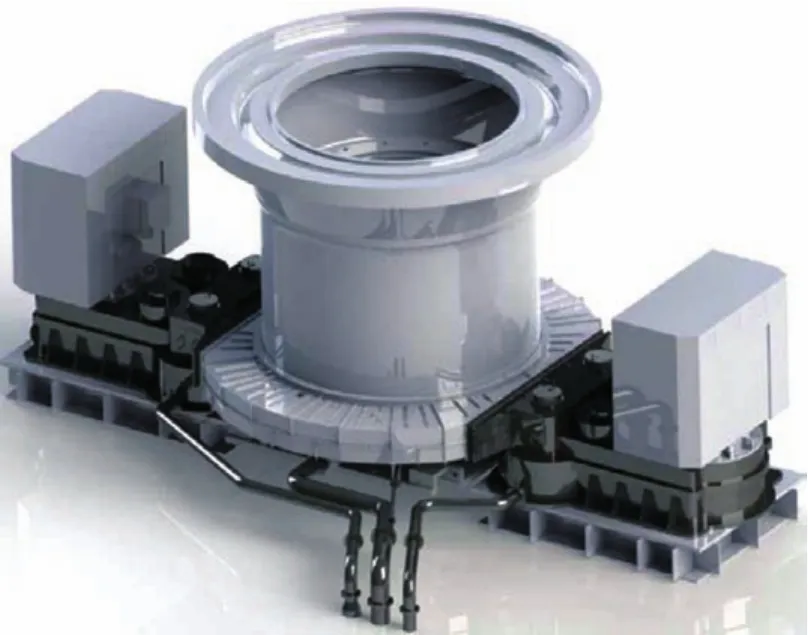

非凡公司MultiDrive多组合传动方式见图2。

2.3 其他传动系统

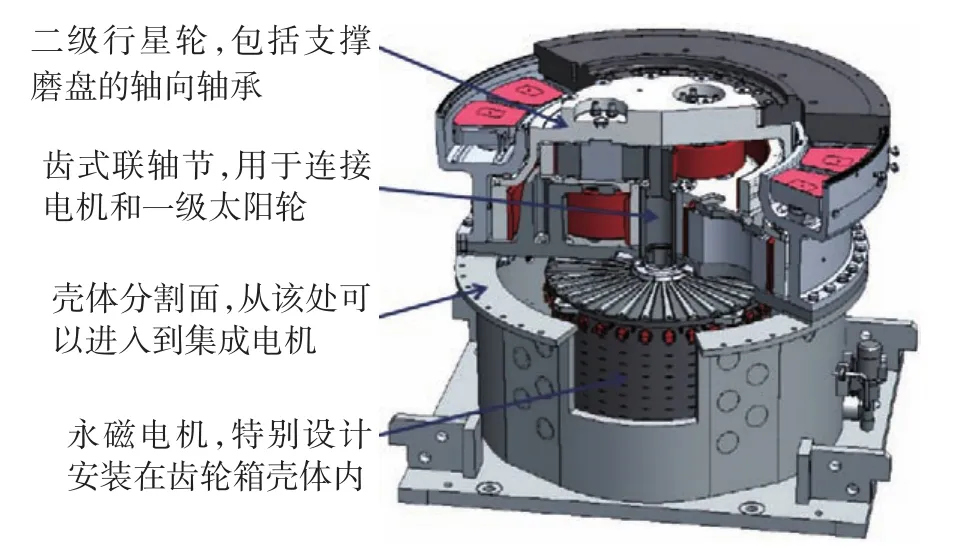

史密斯公司的大型辊磨则采用旗下公司马格(MAAG)的Max驱动系统,最大驱动功率可达15 000kW。另外,还可采用配套永磁电机的半直驱CEM传动系统。史密斯公司的MAAG Max驱动系统见图3。史密斯公司的CEM驱动系统见图4。

图2 非凡公司MultiDrive多组合传动方式

图3 史密斯公司的MAAG Max驱动系统

图4 史密斯公司的CEM驱动系统

伯利休斯公司于2012年推出了工业化应用的磨辊驱动的水泥辊磨,应用于墨西哥的Lagunas工厂,取得了满意效果,磨机规格为QMC 51/25-3RD,装机功率为3×1 500kW。与磨盘驱动辊磨相比:该磨机更适合粉磨高比表面积的复合水泥,可通过调整磨辊转速以适应生产不同比表面积产品的需要;电机和减速机单元更小,减少了驱动扭矩;驱动系统可快速分拆;提高了系统运转率。伯利休斯公司的磨辊驱动系统见图5。

图5 伯利休斯公司的磨辊驱动系统

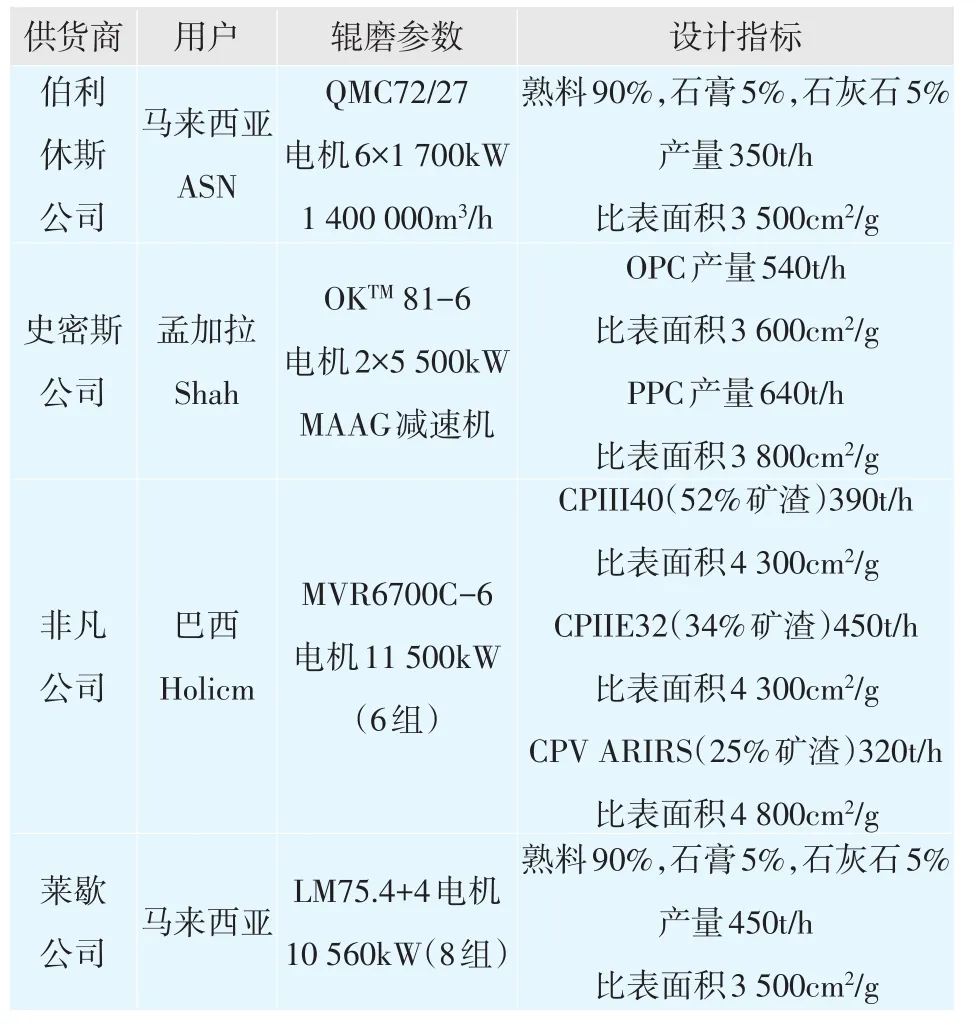

3 磨辊设计模块化

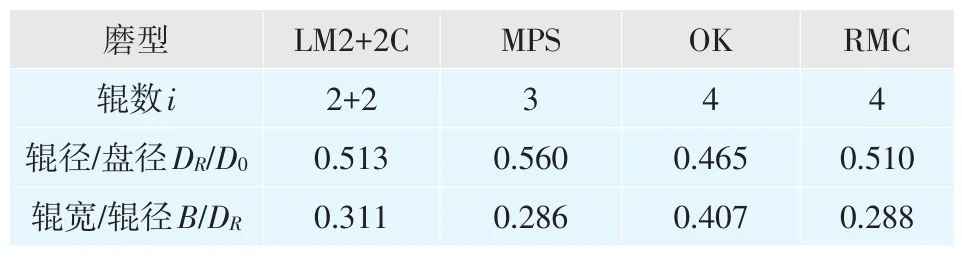

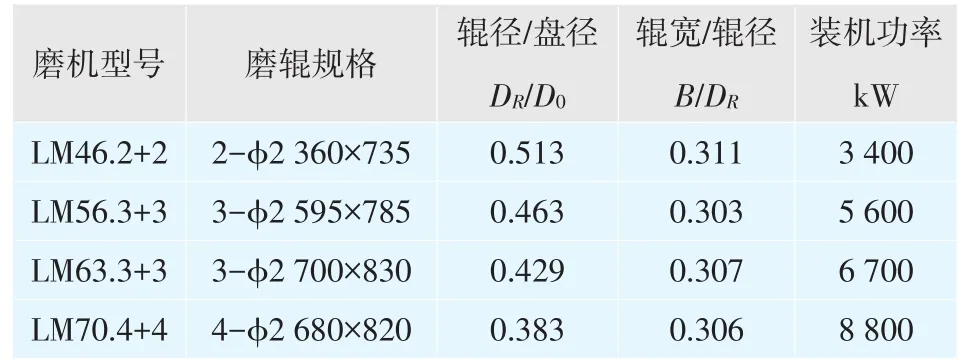

辊磨粉磨能力的大小主要决定于磨机规格,即磨盘直径的大小及配套磨辊数量和尺寸。不同类型的辊磨磨盘与磨辊之间的尺寸关系不尽相同,表6是早期的水泥辊磨的结构尺寸关系。

表6 不同水泥辊磨的尺寸比例关系

但随着辊磨规格的大型化,磨辊直径并没有随着磨盘直径的加大而加大,而是通过增加磨辊数量满足配套要求。表7是莱歇水泥辊磨的配置关系。

表7 莱歇水泥辊磨的尺寸比例关系

表8 非凡水泥辊磨的尺寸比例关系

表9 水泥辊磨主机电耗报价指标

莱歇辊磨的磨辊模块化设计越来越清晰,不同规格的辊磨磨辊大小变化不大,仅改变磨辊个数,即根据磨盘直径的大小设置2~4个主辊。LM70.4+4磨机的主辊、辅辊、摇臂、机架的设计充分体现了模块化设计思想。

非凡公司的水泥辊磨亦采用了模块化设计思想,并未遵循固定的尺寸比例关系,可能会根据配置需要采用不同宽径比的磨辊。表8为非凡水泥辊磨的尺寸比例关系。

史密斯公司的OK水泥辊磨也是通过增加磨辊数量的办法解决大型化配置问题,根据磨盘直径的大小,可配置3个、4个或6个磨辊。

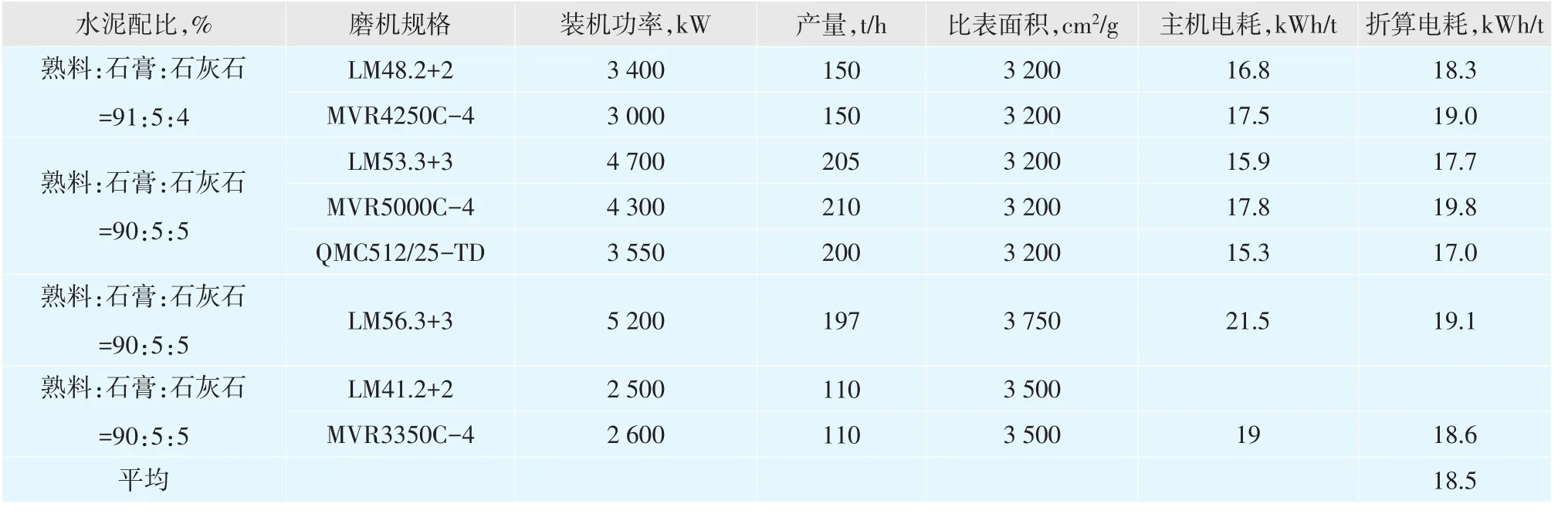

4 技术指标市场化

我们根据实验室辊磨试验数据和工业生产数据统计分析得出,辊磨粉磨纯硅水泥(熟料:石膏=95:5)至3 200cm2/g的主机电耗约为20kWh/t,而球磨机的电耗为33.5kWh/t,相当于辊磨的增效系数近1.7,这可作为辊磨选型的基准。如果比表面积不同、混合材品种和掺量不同,则需进行校正。在当前激烈的国际市场竞争的环境下,各大水泥辊磨供货商的技术指标颇具挑战性,这一方面体现了水泥终粉磨辊磨技术的进步,另一方面也增加了国产装备进入国际市场的难度。表9为水泥辊磨主机电耗报价指标。

辊磨主机或系统电耗是水泥辊磨系统的重要指标,也是粉磨技术先进性的主要表现。在国际EPC项目中,多采用水泥辊磨终粉磨系统,大部分水泥辊磨产品确有卓越表现,但也有少部分没有达到预期效果,造成履约困难。

5 结语

水泥辊磨终粉磨系统已得到国外用户的普遍认可和采用,与其他系统相比,各项技术指标具有竞争优势,水泥性能亦能完全满足用户需要,辊磨装备在规格大型化、传动装置、耐磨技术等方面仍在不断进步。但在国内,水泥辊磨的采用率远低于辊压机预粉磨系统,对技术指标、水泥性能等问题仍存争议。这种现象既说明国产装备技术与国际高端产品相比存在较大差距,也指明了我们的研究方向。■