辊压机液压系统操作压力的合理选用

常亮

1 前言

辊压机作为粉磨的主机设备,其结构与传统的对辊破碎机相似,具有能耗低、噪声低、生产效率高等优点。目前辊压机已被广泛应用于粉磨水泥熟料、石灰石、钻石矿和铁矿石等。辊压机的能耗与辊压机的压力、辊速及辊隙等工艺参数有着紧密的联系,本文旨在对水泥工业用辊压机的设计压力和使用压力进行分析,合理选择液压系统操作压力,以利于经济合理地使用辊压机。

2 辊压机工作原理和工作过程分析

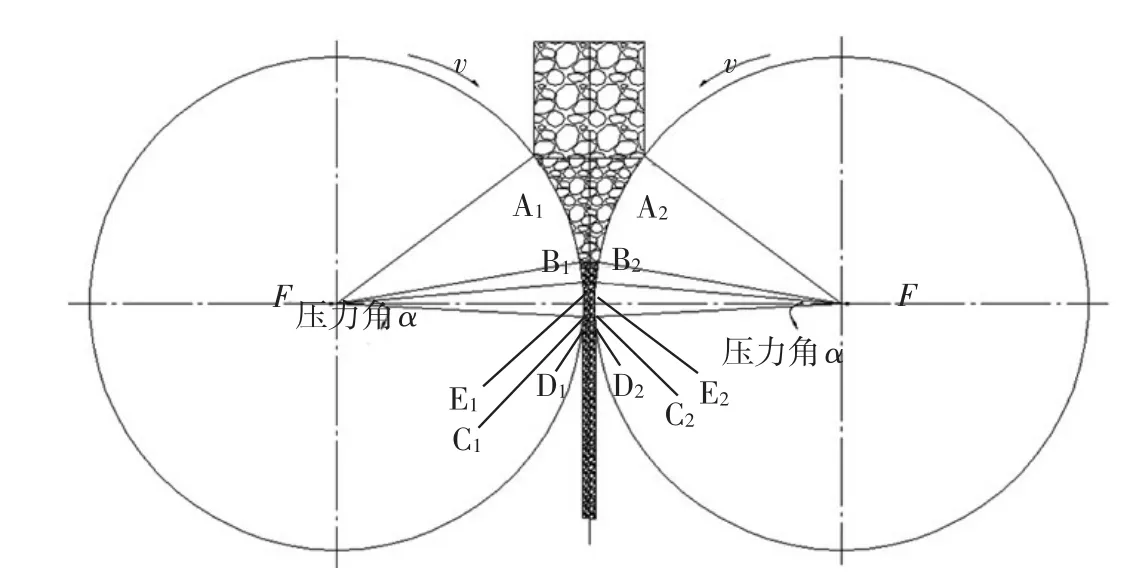

辊压机根据料床粉碎原理设计,图1为辊压机工作过程简图,两个辊子做慢速的相对运动,其中一个辊子水平方向固定,另一个辊子作水平方向的滑动。物料由辊压机上部连续喂入并通过两辊之间的间隙,给浮动辊一定的力,物料受压而粉碎。物料不是在破碎机工作面上或其他粉磨介质间作单个颗粒的破碎或粉磨,而是作为一层或一个料床得到粉碎。料床在高压下形成,压力导致颗粒压迫其他临近颗粒,直至其主要部分破坏、断裂、产生裂缝或劈开。

整个粉碎过程可分为三个区域:滑移区、压力区和反弹区。压力区分为两个阶段:料层粉碎阶段和结团阶段。

(1)滑移区

如图1所示的A1A2B2B1区域,此阶段压力一般是0~30MPa。由于受到外力的作用,各种粒径的物料颗粒随着压力的增大不断改变自身的状态和位置,物料体积被大幅压缩,物料层的接触区增加,密实度提高,这一阶段物料与辊子间的压力相对较小,可以忽略。

(2)压力区

图1 辊压机工作过程简图

a料层粉碎阶段:如图1所示的B1B2E2E1区域,物料层密实,物料颗粒变小,密度上升,物料颗粒之间相互作用,物料与辊面之间开始出现线接触。此阶段的压力大致在30~50MPa,而且载荷上升速度加快,这一阶段为料层“破碎阶段”。

b结团阶段:如图1所示的E1E2C2C1区域,随着压应力的继续增加,物料变形量很小,最后趋于零,压力开始传递到料床的内部,颗粒粉碎并产生微裂纹,料层在高压应力下被紧密压实形成料饼。该阶段真正实现了“料间粉碎”,此阶段的压力大致在50~200MPa。物料的最大密度和压力发生在两个辊子的中心连线处,这一阶段称之为“结团阶段”。

(3)反弹区

如图1所示的C1C2D2D1区域,作用力迅速变小,物料开始恢复膨胀。这个区域的大小取决于在挤压过程中存储的弹性应力的大小。反弹区结束标志着整个粉碎过程的结束,物料以接近辊面圆周线速度、呈密实且充满裂缝的扁平料片形状排出辊压机外。

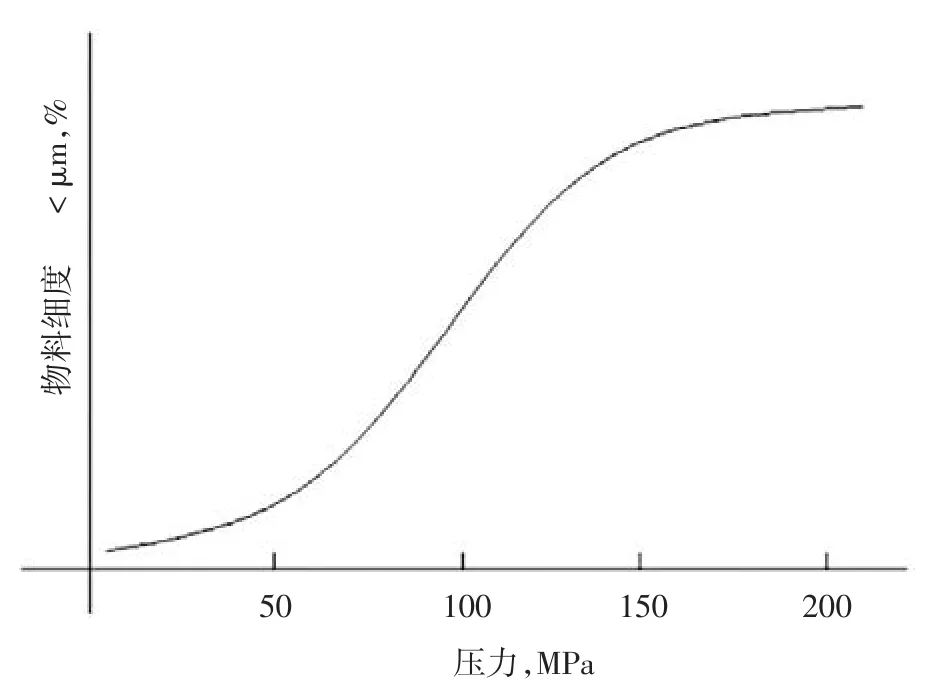

粉碎的效果主要取决于粒间的压力,而不取决于两辊之间的间隙。作用在物料上的压力取决于作用力F和受力面A,其中平均压力分布是一条曲线,在中间达到最大值。粉碎效应是压力的函数,在一定范围内效率最高,超过此压力后效率变化不大,如图2所示。

从图2可知,平均压力在80~120MPa时,细颗粒表面积增速最快,粉磨效率最高,压力超过150MPa后,颗粒表面积不再增加。真正起作用的是最大压力区,也就是“结团阶段”,一般最大压力角为1.5°~2°,而平均压力角为8°~9°,最大压力区压力将是平均压力的2倍左右。

图2 粉碎效果和压力关系

3 辊压机压力设定分析

以TRP180-140辊压机为例,该型号辊压机的辊径为1.8m,辊宽为1.4m,配有4个相同型号柱塞式液压缸的液压系统,为辊压机提供挤压力。该液压系统配有最大工作压力为16MPa的安全保护溢流阀,流量输出可达14L/min,使用46号抗磨液压油,同时配有4个31.5MPa的蓄能器,为辊压机提供稳定压力。辊压机在开机启动时默认液压系统工作压力设置为一定的初始压力值,以保证物料能够形成一个持续稳定的料床。正常工作时,可以按照操作说明在0.0~16.0MPa之间设定液压系统工作压力(16MPa为液压系统工作压力的极限设定值,而不是正常工作压力值)。

对于料床粉磨设备,单纯以设备挤压力的大小来考量并不全面,在辊压机的设计和应用中,应引入平均压力和投影压力值作为辊压机系统的工艺参数,这里平均压力是指挤压力直接作用到物料区域的压力,其压力角在一定范围内随辊面和物料属性而发生变化;而投影压力为挤压力作用到整体工作辊面区域的压力,是一个稳定的定义值。选择合理的工艺参数才能保证辊压机的可靠机械使用性能。结合实际生产经验,生料粉磨系统辊压机投影压力一般为4 000~4 500kN/m2,水泥粉磨系统辊压机的投影压力一般为5 000~5 500kN/m2,即可满足正常水泥企业对物料的一般处理要求,保证设备稳定可靠工作。

图3为辊压机液压系统工作压力设定值对应的实际对物料施加的挤压力、投影压力和平均压力曲线。从图3可以看出,当投影压力为4 000kN/m2时,液压系统的工作压力的设定值为10MPa,此时辊压机对物料提供近9 900kN的挤压力,平均压力可达56MPa;当投影压力为4 500kN/m2时,液压系统的工作压力设定值为11.5MPa,辊压机对物料提供近11 400kN的挤压力,平均压力可达65MPa;当投影压力为5 000kN/m2时,液压系统的工作压力设定值为13MPa,辊压机对物料提供近13 000kN的挤压力,平均压力可达74MPa;而当投影压力为5 500kN/m2时,液压系统的工作压力设定值为14MPa,辊压机对物料提供近14 000kN的挤压力,平均压力可达79MPa。

在实际生产中,并非辊压机的液压系统压力值设定越大辊压机的能效就越高,压力过高往往会导致辊面磨损过快、物料过粉磨、辊压机电耗指标不经济等。从图2可以看出,当平均压力在80~120MPa之间时,细颗粒增速最快。石灰石等原料的压溃强度也在60~120MPa之间,当压力设定值14MPa时,辊压机挤压的平均压力为79MPa,足以提供一个可靠的粉磨压力,可见14MPa的压力设定值可以作为设备运行的操作压力最大值,其挤压力足以满足粉磨系统的要求。而且,目前无论是生料终粉磨系统,还是水泥联合粉磨系统,辊压机的循环负荷都在2~4左右,对于不能一次性完成粉碎的物料,可以进入辊压机循环粉磨,直到达到预期的粉磨效果,当辊压机压力设定值在10~14MPa时,就可以满足粉磨要求。

图3 液压系统压力设定值与辊压机挤压力、投影压力和平均压力的关系

不同物料的摩擦系数、易磨性、磨蚀性、抗压强度、易碎性等不同,在选用粉磨压力时,应根据物料挤压的实验结果及操作经验合理选择粉磨压力,找到最佳运行参数,获得最佳的挤压效果。国外多家知名粉磨设备供应商都曾做过相关试验,实验表明,当挤压力超过一定值时,被粉碎过的物料在高压作用下有重新结块的趋势,因此液压系统的压力并非越高越好,而是由物料的物理特性决定。结合主电机额定电流的限制,辊压机应在满足挤压物料工艺性能的前提下,尽可能降低液压系统操作压力。操作压力选择的合适与否,可以从取出的料饼中找出外形完整的物料颗粒,用手能否碾碎来判断,若绝大多数颗粒可以碾碎,则可以认为压力选取的基本合适。

4 结语

辊压机粉磨系统在水泥工业的应用越来越广泛,如何经济合理地使用辊压机值得水泥工作者进一步研究和探讨。液压系统的操作压力仅是辊压机使用和维护过程中值得注意的一个方面,还有许多方面值得水泥企业关注。单就辊压机的操作压力而言,不能一味地追求过高的操作压力,应在生产成本、产能、设备使用寿命之间寻求一个合理的平衡点,更好地发挥辊压机节能降耗、经济生产的特点,发挥系统的最佳效率。