3D打印技术在汽车行业中的应用与发展趋势

李金华 蒋文虎 郑敬超 袁博

(中国第一汽车集团有限公司 研发总院,长春 130011)

主题词:3D打印 迭代换型 个性化定制 汽车轻量化

1 前言

加快新车型的开发,有利于汽车制造商快速占领市场,各汽车的制造企业都在尝试利用先进的技术手段,实现新车型的快速开发。3D打印是一种快速成型技术,采用分层加工、叠加成形的方式生成3D实体,也称为增材制造[1]。与传统的制造技术相比,3D打印技术不需要从毛坯上去除多余的材料,也不需要借助模具铸造、冲压、焊接。3D打印技术为新车型的开发带来了巨大的机遇。将3D打印技术应用在汽车行业中,能够快速地制造出高精度、造型复杂的汽车零部件,降低研发成本,提高开发效率[2]。此外,3D打印能增加设计灵活性,可以满足汽车个性化定制需求;同时,由于复合材料的开发及对拓扑优化后复杂结构的适应性,使得3D打印更易实现零件轻量化;多材料复合零件的直接成形,也突显了3D打印的技术优势。目前,3D打印技术的发展也已经能够实现整车的3D打印制造,而且汽车厂家也开始使用3D打印来制造各种模具、夹具等用于组装和制造过程。目前,已经能够实现整车的3D打印制造[3,4]。

但是,3D打印仍然存在众多限制,尤其是成本限制,使其目前仅适用于小批量、小尺寸、精度高、结构复杂的汽车零部件生产,还不能实现所有零部件的3D打印量产。随着技术的进步,3D打印在汽车行业的应用也会越来越广[4,5]。

2 3D打印技术

2.1 打印原理

3D打印技术也称增材制造技术,是相对于传统的机加工等“减材制造”技术而言的,是基于离散/堆积原理,通过材料的逐渐累积来实现制造的技术。如图1所示,3D打印技术是利用计算机将待成形零件的三维模型切成一系列一定厚度的“薄片”,3D打印设备自下而上地制造出每一层“薄片”最后叠加成形出现三维的实体零件。这种制造技术无需传统的刀具或模具,可以实现传统工艺难以或无法加工的复杂结构的制造,并且可以有效简化生产工序,缩短制造周期[2,6,7]。

图1 3D打印原理

2.2 打印技术分类

3D打印技术从诞生至今,已发展30余年,目前处于多种技术路线共存的状态。根据所用耗材形态和成型原理的差异,目前主流的3D打印技术可分为挤出熔融成型、粒状物料成型、光聚合成型三种类型。每种类型按照成型技术的不同,又演化出多种子种类,其中,熔融层积技术(FDM)属于挤出成型类,粒状物料成型包括直接金属激光烧结技术(DMLS)、电子束熔融技术(EBM)、选择性激光烧结技术(SLS)、选择性热烧结技术(SHS)和选择性激光融化成型技术(SLM),光聚合成型技术则包括光固化成型技术(SLA)、数字光处理技术(DLP)、聚合物喷射技术(PI)等加工技术。

随着技术的发展和市场需求量的增加,基于典型3D打印技术,衍生出一系列新的技术,比如石膏3D打印(PP)、分层实体制造(LOM)、三维打印(3DP)、电子束自由成型制造(EBF)、激光净形制造(LENS)等。

按照打印耗材种类的不同,3D打印技术又可以分为非金属3D打印技术和金属3D打印技术,其中,FDM、SLA、DLP、3DP等属于非金属3D打印技术,SLM、DMLS、EBM等属于金属材料3D打印技术[3,4,8~10]。

2.3 常用于汽车制造的3D打印技术

汽车由大量的金属和非金属零件组成,生产这些零件常用的3D打印技术主要有:熔融沉积(FDM)、光固化成型(SLA)、选择性激光烧结(SLS)、选择性激光融化成型(SLM)、三维打印(3DP)等,本节将介绍上述打印技术的功能和最终产品实现方法。

2.3.1 熔融沉积成型技术(FDM)

FDM技术是将丝状的热塑性材料通过喷头加热熔化,在计算机控制下,喷头根据产品三维模型的数据移动到指定位置,将熔融状态下的液体材料挤喷出来并最终凝固,见图2。

图2 熔融沉积成型原理[8]

主要成型材料:PC、PC+ABS、ABS。

优点:应用材料广、零件综合性能好。

缺点:表面精细度略低。

精度::±0.10/100mm。

适用范围:外观件,结构件、工装检具。

代表厂家:Stratasys。

2.3.2 光固化成型(SLA)技术

SLA技术是利用紫外激光逐层扫描液态的光敏聚合物(如丙稀酸树脂、环氧树脂等),实现液态材料的固化,逐渐堆积成形的技术,见图3。

主要成型材料:光敏树脂。

优点:工艺成熟度高,成型精度高、工件表面质量好。

缺点:材料选择范围窄,仅适用光敏树脂,成品较脆、强度低。

精度::±0.05mm。

适用范围:汽车内外饰件原型,展示展览。

代表厂家:3DSYSTEMS、Stratasys。

图3 光固化成型原理[8]

2.3.3 选择性激光烧结(SLS)

SLS技术是将光在粉末层表面按照截面扫描,将粉末融化烧结,相互粘接,层层叠加最终得到三维实体,见图4。

图4 选择性激光烧结原理[8]

主要成型材料:尼龙粉、尼龙+玻纤。

优点:成型精度高,与传统工艺制造的样件机械性能接近,后处理简便。

缺点:成型时有粉尘污染。

精度::±0.06/100mm。适用范围:汽车结构零件、铸造砂型。代表厂家:3DSYSTEMS、EOS、SLM。

2.3.4 选择性激光融化成型(SLM)

选择性激光融化成型(SLM)的原理与选择性激光烧结技术相似,也是一种基于粉末机床的铺粉成型技术,只是材料由非金属材料换成金属粉末,这种技术可以成型出结构复杂、性能优异、表面质量良好的金属零件,但目前这种技术无法成型出大尺寸的零件,见图5。

主要成型材料:金属合金粉,铝合金粉/钢粉。

优点:成型速度快、成型精度高、工件表面质量好。

缺点:成本高。

精度:±0.05/100mm。

适用范围:汽车结构零件、模具。

代表厂家:SLM、雷尼绍、EOS。

图5 选择性激光融化原理[9]

2.3.5 三维打印(3DP)技术

3DP技术的工作过程类似于喷墨打印机,其工艺过程与SLS工艺类似,所不同的是材料粉末不是通过激光烧结连接起来的,而是通过喷头喷涂粘结剂(如硅胶)将零件的截面“印刷”在材料粉末上面,见图6。

主要成型材料:陶瓷粉末、金属粉末、塑料粉末等。

优点:成本低,加工速度快,可打彩色模型。

缺点:样件强度低,精度差。

精度:±0.10mm。

适用范围:造型模型,铸造砂芯。

代表厂家:3DSYSTEMS。

图6 三维打印原理[10]

3 3D打印技术在汽车部件中应用

3D打印在汽车行业研制生产中起到十分重要的作用,几乎所有的汽车零部件都可以采用3D打印直接或间接完成,主要用于产品概念设计、原型制作、产品评审、功能验证,以及制作模具原型或直接打印模具和产品。目前,已经能够实现整车的3D打印制造[2]。

3.1 非金属零件3D打印

3D打印技术最早只应用于非金属内外饰零件的原型制作,依其快速成型特性,实现快速验证设计尺寸及零件结构的目的,缩短了产品开发周期。随着3D打印技术和材料技术的发展,几乎所有的汽车非金属零件都可以用3D打印技术实现,不仅限于内外饰零部件[3]。图7和图8所示为一汽大众公司技术开发部(长春)采用SLS技术制作的保险杠导向支架和后排吹脚风道样件,其成型件对环境(温度、湿度和化学腐蚀)的抵抗能力类似于热塑性材料,具有良好的强度和优异的抗冲击性能,非常适合制作需要受力的结构件。

图7 保险杠导向支架

图8 后排吹脚风道

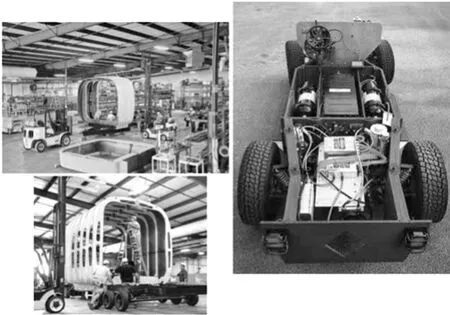

3D打印技术的发展已经能够实现整车的3D打印[2,3,11]。图 9 是首台利用 3D 打印技术生产的整车URBEE 2。URBEE 2是一款搭载混合动力的三轮汽车,整车包括超过50个3D打印组件,车辆除了底盘、动力系统和电子设备等,超过50%的部分都是由ABS塑料打印而来。设计团队表示出于安全方面的考虑,未对底盘零件采用3D打印进行制造。此外,为了达到更高的安全标准,框架部分采用了钢管焊接[11]。如果说URBEE 2车外形简单以及底盘零件未采用3D打印技术,那么在2014年国际汽车制造技术展上推出的Strati汽车,就可以称为真正意义上的第一台3D打印整车,其底盘部分也采用了3D打印技术,考虑到安全性,Strati的原材料加入了碳纤维的热塑材料,如图10所示。图11所示为美国橡树岭试验室正在进行的3D打印客车及卡车相关零部件科研工作[3]。

图9 3D打印URBEE 2整车[11]

汽车轻量化是汽车未来发展的方向,3D打印设备及材料的发展,已能实现碳纤维及其复合材料等轻量化材料零件的制造[3];目前,国内各汽车企业对于应用3D打印技术实现汽车轻量化还处于研究阶段;国外各知名企业已经在概念车、跑车等领域应用3D打印技术实现汽车轻量化。图12所示为国外某公司打造的一款人工智能概念车Klara的座椅,座椅采用了轻量化的框架结构,复杂结构的座椅框架采用传统制造方式很难实现,采用3D打印技术完成了产品的制造。

图10 3D打印Strati整车[3]

图11 3D打印客车及卡车整车[3]

图12 轻量化结构座椅框架

3.2 金属零件3D打印

3.2.1 间接打印

3D打印金属零件主要分为间接打印和直接打印。间接打印是指将3D打印技术与传统铸造相结合实现复杂金属零件毛坯的快速制造方法。PS、EPS、石蜡等材料形成的模型主要用于熔模精密铸造,覆膜砂形成的砂型或砂芯主要用于砂模铸造。汽车中的发动机缸体、缸盖、进排气管、变速器壳体等复杂零件都可采用“3D打印+铸造”的方式快速生产毛坯。3D打印间接打印目前主要用于在产品开发阶段获得小批量金属样件。图13-15为一汽集团铸造公司应用3D打印技术,制造的金属毛坯。

图13 “3D打印+熔模铸造”铝合金机油盘

图14 “3D打印+砂模铸造”加工的发动机缸体

图15 “3D打印+砂模铸造”加工的发动机缸盖

3.2.2 直接打印

金属3D直接打印技术同样具有快速成型特性,可以用更大的自由度来实现设计的想法,能产生高度定制的部件,尤其是针对那些经过拓扑优化的轻量化结构及高强度复杂结构零件,更能突显其技术优势。但是,由于金属3D打印技术相比非金属3D打印技术复杂性高,受成本因素和成型技术的制约,在汽车领域的应用没有非金属3D打印应用广泛,尤其金属3D直接打印技术在大型复杂壳体类零件上的应用并不广泛。目前应用较为广泛的是用选择性激光熔化工艺打印复杂组件、复杂管道以及薄壁件的制造[12,13]。

图16是通用汽车公司经过拓扑优化后的发动机支架,优化后重量降低70%,零件可通过3D打印技术直接实现。3D打印的净成型特性,可以让设计师专注于零件的性能,不用过多考虑零件的可制造性。

图16 通用公司发动机轻量化支架[12]

图17是某公司开发的发动机组件,零件具有复杂的几何形状和薄壁结构,使用传统的方法(如铸造或机加工)很难生产。采用金属3D直接打印技术可以完美的将零件制造出来。

图17 汽车组件

图18是宝马公司通过金属3D打印技术制造的轻量化支架,此支架也随着i8 Roadster的批量化生产而进入到量产领域。

图18 i8轻量化支架

目前,国内大多汽车制造公司都还没有广泛地应用金属3D打印技术,但各汽车制造公司已把目光集中在金属3D打印,在优化工艺、降低成本和提高生产速度上寻找解决方案,开展技术研究。图19及图20是一汽集团研发团队采用SLM工艺打印的单缸机缸盖及水冷式铸铝排气管。结合零件的打印,开发团队也对金属3D打印零件的相关性能、支撑结构、以及周期成本等进行了对比分析,认为在产品开发阶段及单件生产阶段,采用金属3D打印技术生产复杂单缸机缸体、缸盖零件具有优势;对于采用金属3D打印技术打印多缸机缸体、缸盖的可行性还在探索中。

图19 单缸机缸盖

图20 水冷式铸铝排气管

3.3 多材料集成的复杂零件

现在的3D打印技术已支持一次打印多材料、多色彩、多纹理的零件,也就意味着在一次打印过程中将多种不同属性材料结合到一起。借此能力,无论是汽车内饰还是外饰,从车灯罩到轮毂,任何能想到的部分都能展现出实际的感受功能[8,14]。

图21是宾利设计团队完成的包含轮毂在内的3D打印轮胎原型,其中轮毂采用硬质材料,轮胎采用弹性橡胶材料,轮胎与轮毂一次性制造完成,与原车的轮胎大小比例为1:1。由于轮胎与轮毂一次性制造完成,避免了组装带来的限制,也实现了极高的设计和原型制造的周转速度。宾利还能够模拟不同硬度、延展性和撕裂强度的橡胶,从而生成具有不同抗张强度的橡胶组件。

图21 多材料集成轮胎

汽车内饰是一个复杂的领域。汽车内饰由复杂的材料组合构成,通常情况下,每个组件都需要单独生产,然后以最终确定的形式无缝组合在一起,这使得快速原型阶段的设计验证更加复杂。多材料复合零件的打印技术,简化了内饰零件的设计验证,加快了产品的迭代换型。图22是采用Polyjet工艺打印的手柄原型,该原型采用了多种材料、多种色彩和色彩纹理制造而成,并且手柄上增加了一种令人舒服的人体工程学复合材料。原型表面光滑、纹理逼真,色彩之间的过渡区域无缝地融合在一起。

图22 多材料集成手柄

汽车前后灯组件是汽车重要的设计元素,要让设计恰到好处,往往需要多次迭代。在开发过程中灯罩是一个复杂的部分,由不同色彩、纹理和零件组成,需要无缝匹配。目前灯罩原型需要采取分步制作的方式,过程复杂,现在3D打印技术可以将这一过程缩短为单个步骤,几个小时就可完成,100%与品牌色彩匹配。图23所示为采用Polyjet工艺打印的具有功能的汽车尾灯,图24所示为具有生动色鲜和透明度的灯罩原型,3D打印技术为汽车创新带来无限可能。

图23 多色彩汽车尾灯

图24 多色彩灯罩原型

4 工装及模具

3D打印不但可以用来快速验证产品设计,同样也可以快速地制造用于安装和匹配的工装、检具,从而实现快速验证生产可行性的目标,对于生产工艺验证意义非常重大。图25为宝马公司打印安装工装和测量检具的案例,图26为本田公司打印贴标机的案例。

图25 宝马公司3D打印工装

图26 本田公司3D打印贴标机

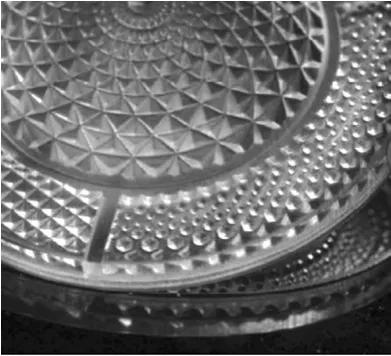

对于传统工艺难以实现的复杂模具的制造方面,3D打印技术优势明显。如:轮胎花纹是重要而又复杂多变的加工难点,其加工的精密程度直接影响到轮胎的精度和质量,甚至是轮胎的安全、驾驶的舒适度等等。花纹的结构往往呈现出空间三维扭曲、轮胎花纹具有弧度多、角度多的特点,采用传统的加工手段难以精准完成。图27为米其林与法孚合作,通过金属3D打印设备进行米其林轮胎模具的研发与制造,突破了传统铸造与机加工技术难以实现的复杂纹理制造。

图27 轮胎模具

图28 随形冷却模具

同样,3D打印在加工随形冷却模具方面应用广泛。如图28所示:将复杂冷却道与模具型芯一次成型,通过改善冷却减少变形,提高模具寿命,产品质量大大提高。

5 发展趋势

3D打印技术的日益成熟和发展,使汽车行业对传统加工工艺和技术的依赖性减少,个性化、小批量产品更易实现,未来汽车个性化定制也将从高端定制走向平民化,产品设计也将从满足普遍性向满足个体发展。

在汽车产业链方面,3D打印技术可使需要大量备用零件存储的传统方式,转变为设计图纸或数字化产品的虚拟存储。分布式的3D打印制造可使生产本地化,能有效降低浪费和污染,3D打印技术使汽车产业绿色环保。