假捻器在环锭细纱机上的应用效果及工艺优化

刘 春, 谢春萍, 苏旭中, 刘新金

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

细纱工序是整个纺纱过程中的重要环节,该环节生产的纱线质量直接影响后续织造效率和成品质量。目前关于如何提高细纱工序成纱质量的研究不断创新,尤其是在减少毛羽和提高强力方面。假捻器的应用对于实现低捻高强纱具有明显的作用效果,其可降低短纤纱的最低可纺捻系数,纺制的纱线具有较好的柔软性[1]。假捻纺纱类技术的研究始于1996年,经过了二十多年的多次改革发展,香港理工大学陶肖明教授团队发明的低扭矩纺纱技术就是基于其原理的发展[2]。当前低扭矩纺纱技术为世界环锭纺纱技术“新成员”,产品处于推广应用期,其授权企业覆盖中国大陆,实现了标准工业化和规模化的生产,产品获得市场和消费者的极大认可。

本文在假捻纺纱技术的基础上进行了装置改进,并对改装后细纱机的参数和方式进行了优化,分析了假捻器的速度和其在前罗拉与导纱钩之间所处的位置对成纱质量的影响。同时,根据斜位纺在细纱机的作用原理,并结合假捻器在细纱机中的应用,将2种方式同时作用于纺纱过程进行研究分析,以期进一步提高棉纱的可纺性。

1 纺纱实验

1.1 实验仪器

DTM129型细纱机(江苏东台东飞马佐里纺机有限公司);YG068C型全自动单纱强力仪(苏州长风纺织机电科技有限公司);USTER ZWEIGLE HL400型毛羽测试仪(瑞士乌斯特公司)。

1.2 工艺参数

粗纱原料采用传统精梳细绒棉(常州迪邦纺织有限公司),定量为5.0 g/(10 m),纺制纱的线密度为28.1 tex,捻系数设定为320,细纱机锭速为11 000 r/min,前罗拉线速度为18.68 m/min。

1.3 测试方法

在同一工艺参数下,同时纺制6锭纱,测试其性能并求平均值。测试前试样均在温度为22 ℃,相对湿度为60%的恒温恒湿条件下平衡24 h。

强力测试:同时对每组的6管纱进行测试,每管测25次。强力仪夹头上下夹持距离为500 mm,拉伸速度为500 mm/min。记录每组测试结束后结果显示的对应性能的平均值。

毛羽测试:每管纱测试1次,测试速度为400 m/min,测试时间为0.5 min,即每次所测长度为200 m,每组6管纱测试后,对应毛羽长度取平均值。

2 实验结果与分析

2.1 假捻器的转速

DTM129型细纱机所纺纱线捻向为S捻,根据纱线加捻过程中纤维的转移状态来控制电动机,使假捻器的传动方向自左向右,使其速度为可调控状态。假捻器的选材为聚氨酯弹性体,它是一种介于橡胶和塑料之间的新型高分子材料,既有塑料的高强度又具有橡胶的高弹性,耐磨性很好,吸震性能优良。转速实验设计假捻器的转速分别为180、240、300、360、420 r/min,并分别测试对应速度的成纱性能。

2.1.1转速对纱线性能的影响

假捻器在细纱加捻过程中,对假捻点(纱线与假捻器的接触点)前后段的纱线加有一定的捻度,并且该段纤维张力增加,抱合更加紧密,与传统环锭细纱机相比强力会有一定的增加,改善了传统纺纱在加捻过程中出现的阻捻和捻陷的现象。在纺制28.1 tex纱线时,如果控制细纱机的锭速恒定,则前罗拉输出线速度会随着捻系数的减小而增大。由于假捻器传动方向垂直于纱线输出方向,若不改变假捻器传动速度,则不同捻系数下,纱线输出速度与假捻器传动速度之比会产生差异,对成纱质量产生较大影响。

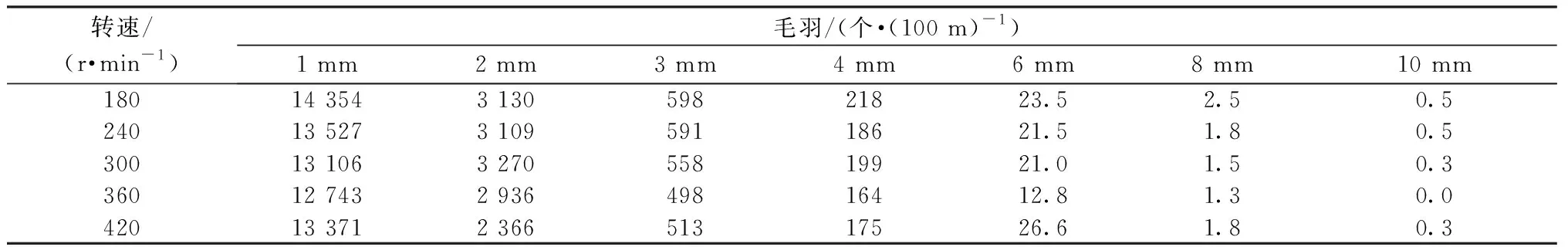

本文实验控制其他条件一定,只改变假捻器定位装置的转速来控制假捻器传动速度。表1示出不同转速条件下纱线的强伸性对比。可以看出,速度为300 r/min时强力最优。

表1 不同转速条件下的纱线强伸性对比Tab.1 Comparison of strength and elongation at different speeds

表2示出不同转速条件下成纱的毛羽对比。随着假捻器速度的增加,对应的成纱毛羽存在不同程度的减少,且4 mm及以上长毛羽在转速为300、360 r/min时相对较少。毛羽产生于纺纱,通过络筒成倍增加,其消除在于改变纺纱的结构。假捻器对纱线性能的影响表现在毛羽的减少、强力的增加,具有低捻高强的优异性能。假捻器在传动过程中给予纱线一定的假捻作用,在前罗拉与导纱钩之间所施加的假捻缩短了仅有钢丝圈加捻纺纱时捻度的传递距离,纱线包缠紧密均匀,因而成纱毛羽有所改善。

表2 不同转速条件下的毛羽长度对比Tab.2 Comparison of hairiness length at different speeds

2.1.2最优转速计算分析

在卷绕过程中,要实现细纱的正常卷绕,必须使前罗拉输出线速度等于筒管卷绕速度,也就是单位时间内前罗拉钳口输出的须条长度等于筒管的卷绕长度,保证所纺纱线性能优、外观好。本文研究假捻器在细纱机的应用,必须要考虑假捻器的速度与锭速之间的关系,速度不同会得到不同的捻度、张力分布以及不同的纺纱三角区[3-4],因此,假捻器速度的大小直接影响最终成纱的质量。

假捻器传动速度的大小需要根据纱线的加捻速度以及前罗拉输出速度进行设置。假捻器速度过小,不仅对纱线假捻作用不明显,而且会对纱线的正常加捻起到阻碍作用。若假捻器速度过大,会在一定程度上拉扯纤维,造成纱线质量下降,因此,假捻器的速度需要控制在合理的范围,以期得到最优的纺纱效果。已知锭速ns=11 000 r/min,前罗拉线速度vf=18.68 m/min,则捻度为

(1)

查阅棉纺织手册,棉纱密度δ为0.8 g/cm3,Tt为所纺纱线密度,根据式(2)可计算纱线直径:

(2)

细纱机加捻过程中锭速近似于纱线每分钟的捻度,纱线每分钟所转动的速度:

v1=πd1Tvf=πd1ns

(3)

定位装置的直径d2为44 mm,设定位装置的转速为n2,则假捻器的传动速度v2与定位装置转速之间的关系为

v2=πd2n2

(4)

v1=v2

(5)

根据理论计算得n2为52.87 r/min。

根据上述公式进行计算,当定位装置转速为52.87 r/min时,假捻器的传动速度和纱线输出状态为理论最佳状态,但在实际中要考虑施加到纱线的假捻效果,所需假捻器的速度应比纱线输出时的转动速度快。在本文实验参数条件下,结合表1、2的结果得知:当定位装置转速约为理论转速的6倍时成纱效果最好;原料、纱线线密度、捻系数和锭速等不同,定位装置转速与理论转速之间的关系会有一定的变化。

2.2 假捻器的位置

2.2.1实验设计分析

图1示出改装后的细纱机某锭子的左视图。假捻器位于前罗拉与导纱钩之间,纱条从前罗拉1输出经过假捻器2,再绕过导纱钩3,经过钢丝圈加捻卷绕在细纱管4上。假捻器的位置可进行上下、左右移动,用来控制纱线在假捻点处包围角的大小。如图1中a、b为可变参数(a为定位架底面到定位装置轴线的距离,b为机体前表面到定位装置的距离),其他参数不变。在不同位置的纺纱参数条件下进行纺纱,并测试成纱性能。

1—前罗拉;2—假捻器;3—导纱钩;4—细纱管;5—定位装置。图1 假捻器位置分布示意图Fig.1 Schematic diagram of position of false twister

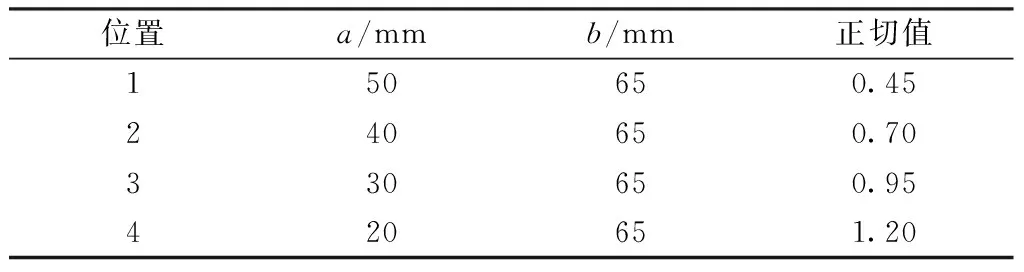

前罗拉钳口到细纱机机体的距离c为定值(c=90 mm),定位装置中心点o到假捻器的距离即定位装置的半径d为定值(d=22 mm),前罗拉到导纱钩后板的距离f为定值(f=25 mm),a、b为可变值,用来控制假捻器2的位置。当a、b为不同值时,假捻点和前罗拉钳口连线与假捻器所在水平线之间构成的夹角不同。

图2示出假捻器位置模拟示意图。A点代表前罗拉钳口位置;B(B1、B2、B3、B4)点代表假捻器的不同位置;C(C1、C2、C3、C4)分别为假捻点位置与前罗拉钳口所形成的直角点;LCB即为直角点与假捻点之间的距离。

图2 假捻器位置模拟示意图Fig.2 Simulation diagram of position of false twister

根据公式计算可得假捻器在4个不同参数位置对应∠ABC的正切值,如表3所示。

根据已知条件计算如下:

LCB=b-f

(6)

LAC=c-(a+d)

(7)

(8)

2.2.2位置对纱线性能的影响

前罗拉与导纱钩之间的假捻器对纱线具有一定的支撑作用,纱线在假捻器上也具有一定的包缠效果,由于前罗拉与导纱钩的位置是一定的,假捻器的位置可控制纱线的成纱状态,同时影响加捻三角区的大小,进而影响成纱质量。余豪等[15]研究了导纱钩运动特征对纱线质量的影响,结果表明,导纱钩的位置越高,纺纱加捻三角区越小,三角区内的纤维所受控制力越大,形成的摩擦力界也越大,使得三角区中间的纤维能顺利地进行内外转移,纤维头端被捻入纱体,毛羽呈现减少的趋势。

假捻器在纺纱过程对纱线的假捻作用同时也具有类似于导纱钩位置上下移动的作用,因此,假捻器在前罗拉与导纱钩之间的位置同样会影响纱线的质量。如图1所示,假捻器2的位置可上下左右调节而影响假捻点包缠角的大小,同时会影响加捻三角区的大小。

当∠ABC的正切值越小,纺纱三角区与前罗拉表面不会有过多的包缠,三角区面积会相对减小。表4示出不同位置对应的成纱性能。可知在位置2时正切值为0.7,此时纱线强力最好,在位置3、4时∠ABC正切值变大,对应纱线在前罗拉产生较多的贴附和包缠作用,加捻三角区面积增加从而降低了成纱的最优质量。在位置1时,假捻器与前罗拉所在的水平距离较小,由于前罗拉上方胶辊的压力作用,导致前罗拉输出纱线偏向胶辊,且由于假捻器传动速度带动纱线向右侧传动,方向倾斜严重,会影响成纱质量,但位置1处三角区面积小,毛羽量尤其是4 mm以上毛羽数量相对最少,总体来说,质量依然高于传统纺纱。

表4 不同位置纱线性能Tab.4 Yarn performance in different positions

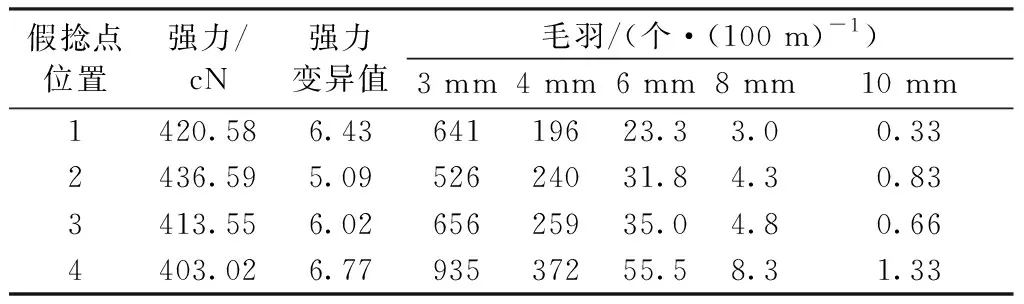

2.3 错位假捻纺

假捻器对低捻纱线具有增加强力和减少毛羽的作用效果;斜位纺通过改变加捻三角区状态和大小,进而减少纱线毛羽提高成纱质量,在纺纱实验过程中可通过错位纺实现斜位纺的效果。左国平等[6]在研究纺纱角的变化对纱线质量的影响中也证明了错位纺纺纱方式是可以用于改善环锭纺纱线毛羽的。将错位纺同时应用于加装有假捻器的细纱机,不仅实现了假捻器对纱线的高强低捻毛羽少的作用效果,同时可借助错位纺减小加捻三角区,减少纱线毛羽。

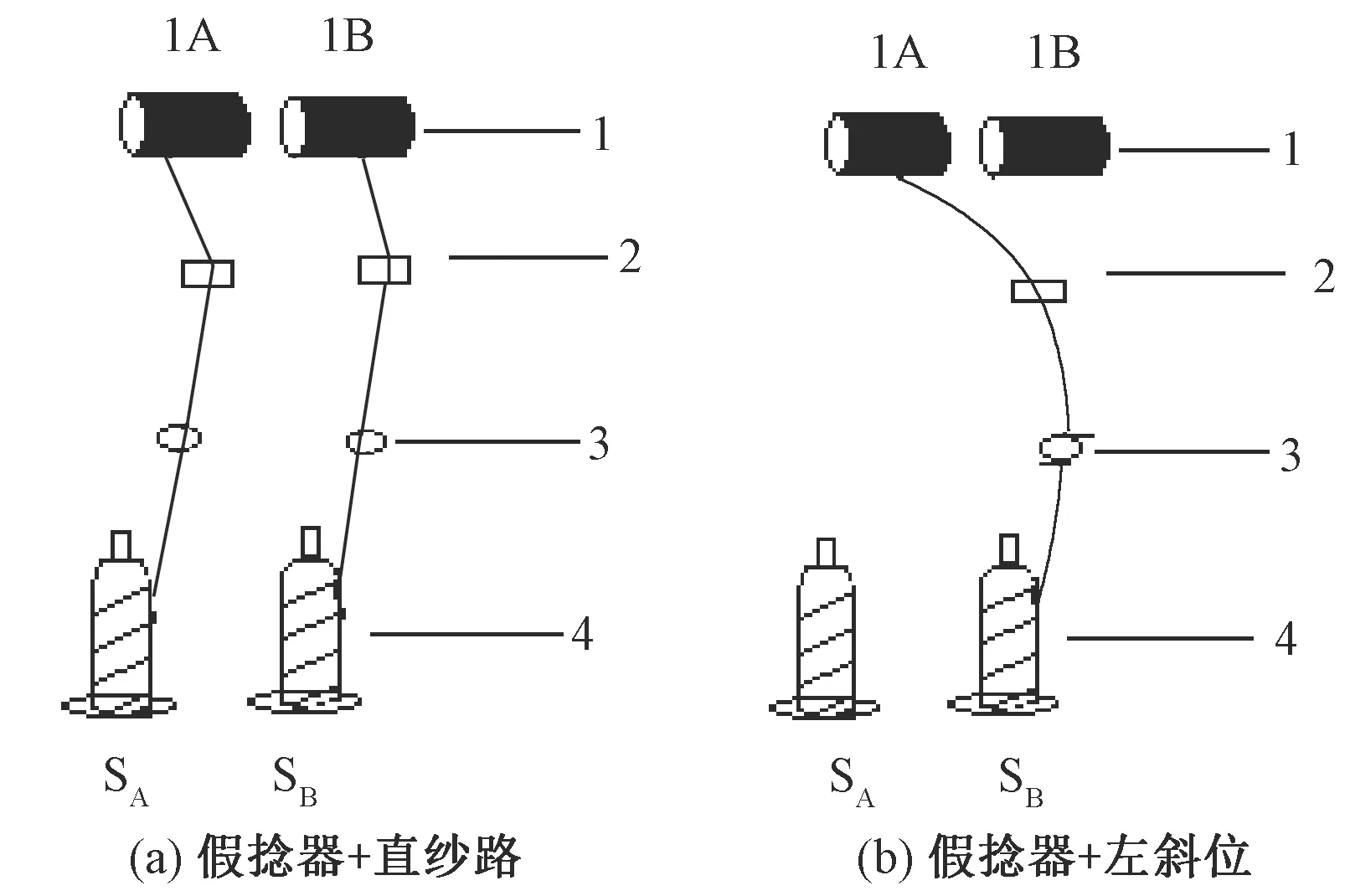

2.3.1错位假捻纺工艺

所谓的错位纺纱就是所有锭子不在其对应的前罗拉位置,而在其相临锭位所对应的前罗拉位置进行纺纱。本文实验选取6个锭子进行纺纱并依次标记,以2个锭子为例,示意图如图3所示。锭子SA对应前罗拉1A,锭子SB对应前罗拉1B。当纱线处于图3(a)状态时属于正常直纱路纺纱,当纱线处于图3(b)状态时则为左错位纺纱状态。同理,当罗拉1B输出的纱条经假捻器后纱管落在锭子SA位置时即为右错位纺纱状态。对加有假捻器的直纱路、左错位、右错位以及不加假捻器的直纱路进行纺纱,选取6个锭子位置,每个状态纺制3管纱线测试并进行分析。

1—前罗拉;2—假捻器;3—导纱钩;4—细纱管。图3 错位假捻纺示意图Fig.3 Schematic diagram of dislocation false twist spinning. (a) False twister+straight yarn; (b) False twister and left oblique

2.3.2成纱效果分析

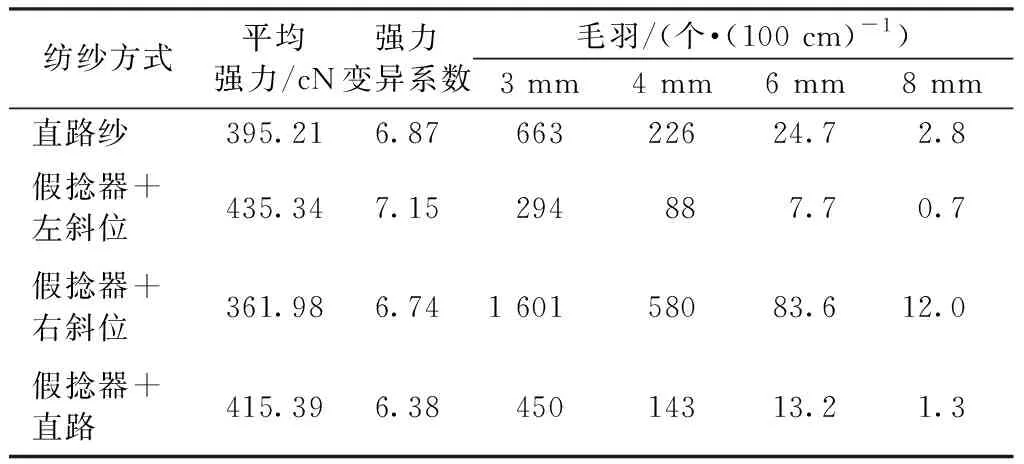

对加有假捻器的左斜位纺、右斜位纺、直纱路纺以及不加假捻器的直纱路纺分别进行纺纱并测试。结果证明,改变纱路后成纱毛羽得到改善,且纺纱过程中生产稳定,接头容易,未出现接不上头的现象。

表5示出不同纱路成纱强伸性对比。假捻器作用下的纱线强力比传统纺纱强力高,毛羽少;加有假捻器的左斜位纺纱线质量优于直纱路的纱线质量,在假捻器作用的基础上对纱线质量有进一步的提高。由于DTM129型细纱机所纺纱线为S捻,因此加有假捻器的右斜位纺反而会加剧纱线质量的恶化。当不存在假捻器作用时,采用右错位纺纱可减少Z捻纱的毛羽,而成纱强力、条干和常发性纱疵略有恶化。但结合假捻器与斜位纺作用于纺纱过程,左斜位纺对S捻纱线毛羽有很大改善,且强力也有所增加。国内外纺织界对斜位纺进行了较多研究,普遍认为捻向和斜位方向对成纱质量影响较大[5-6]。

表5 不同纱路成纱强伸性Tab.5 Strength and elongation of different yarns

2.3.3成纱原理分析

纺纱三角区是产生毛羽的重要部位,为了减少毛羽,应尽量减小纺纱三角区。紧密纺就是在细纱机牵伸输出区通过气流收缩须条宽度的办法有效地降低纱线毛羽;但由于其能耗较大[9],因此,在减小纺纱三角区的发展上依然需要不断创新。任亮[10]在减少环锭纺纱毛羽的研究中主要探讨了斜位纺对纺纱的影响,分析了斜位纺过程中加捻三角区形状的改变[11]。图4示出错位纺纱时加捻三角区的状态。

1—前罗拉;2—纱线。图4 错位纺纱三角区示意图Fig.4 Schematic diagram of dislocation spinning triangle

在前罗拉夹持位置纱条宽度d不变的情况下,加捻三角区倾斜会使三角区假捻点到前罗拉的距离h减小,因此在斜位纺的过程中加捻三角区面积比正常直路纱的三角区面积小。三角区倾斜导致一边纤维聚集,此时更多的纤维受到了预加捻作用[12-13],此预加捻作用增强了对纤维的控制,使更多的纤维并入纱体,因此毛羽会相对减少。三角区内纤维受力大小以及其在三角区内的分布对纱线性能影响作用显著[11],纺纱过程中发生断头的很大一部分原因是加捻三角区断裂,而错位后由于纱线倾斜角的存在使得张力减小,因而在纺纱过程中断头概率会降低。

3 结 论

假捻器的转速对成纱性能有一定规律的影响:当成纱线密度为28.1 tex,捻系数为320,假捻器转速控制在300 r/min时成纱效果最好;当原料、捻系数、锭速等改变时,假捻器最优转速会有相应的变化;假捻器的位置对成纱性能的影响主要是在加捻三角区和假捻点的作用上,当假捻点处和前罗拉的连线与水平线夹角的正切值为0.70时纱线质量最好;错位假捻作用结合应用于纺纱,纱线的性能比仅有假捻器作用的情况下效果更优。

FZXB