取向增强复合锂离子电池隔膜的制备及其性能

陈洪立, 焦晓宁, 柯 鹏

(1. 天津工业大学 纺织学院, 天津 300387; 2. 省部级共建分离膜与膜过程国家重点实验室, 天津 300387)

锂离子电池是可以为电动汽车和便携式电子设备(如移动电话和笔记本电脑)提供电能的储能设备[1-3]。其中隔膜被认为是锂离子电池的关键组成部分,其被电解液填充后可为锂离子在正负极之间的往返自由迁移提供通道,最重要的是隔膜阻止了电池正负极直接接触,防止发生短路,保证了电池的安全运行[4-6]。近年来,静电纺丝技术被广泛用于制备纳米多孔纤维膜,基于该技术获得的纳米多孔纤维膜由于自身具有相互连接的孔结构和较大的比表面积,具有优良的孔隙率和吸液率,因此,该隔膜能够明显降低电池的阻抗,并能促进电池的倍率性能[2,7-8]。

孔隙率、离子电导率、力学性能和电化学稳定性等是评价锂离子电池隔膜的重要参数和指标。对于静电纺丝隔膜而言,其强力主要靠纤维之间的物理摩擦和缠结,因此,隔膜相对较弱的力学性能极大限制了其应用[9-11]。即使静电纺隔膜能够提升电池的电化学性能,但其力学强度无法满足电池组装的需要,所以仍然无法被使用。在现阶段研究中,增强静电纺丝隔膜的力学性能是锂离子电池研究发展领域的一项关键课题[12-14]。目前,针对静电纺丝隔膜增强改性的方法可分为聚合物复合、热处理、聚合物共混和纳米颗粒填充几类。其中:聚合物复合方法是通过将静电纺丝得到的不同聚合物隔膜进行复合,利用某组分的优势来增强隔膜整体或某项性能的方法。Shi等[7]制备了聚乙烯/聚酰亚胺静电纺丝复合锂离子电池隔膜,由于聚酰亚胺的熔点高,热稳定性好,所以隔膜在使用过程中不易发生热收缩现象,保证了电池的安全运行。热处理方法是对不同聚合物纺制而成的复合静电纺丝膜进行热处理,使低熔点的纤维融化,纤维之间形成黏结点,从而增强隔膜的力学性能。聚合物共混膜可使不同的聚合物性能优势互补, Zhou等[15]制备了聚偏氟乙烯/聚甲基丙烯酸甲酯(PVDF/PMMA)共混膜,PMMA结晶度低,而PVDF结晶度高,2种物质的结合既增强了隔膜的力学性能,又提高了隔膜的离子电导率。纳米颗粒填充复合膜利用无机纳米颗粒的热稳定性高,以及其与聚合物之间可发生路易斯酸碱反应,来增强隔膜的热稳定性和电化学性能。

本文采用静电纺丝技术,通过提高接收转鼓速度的方法制备取向聚丙烯腈(PAN)隔膜,并将其作为3层复合隔膜的中间层,用来提高隔膜的纵向拉伸断裂强度;外层则采用杂乱分布的聚酯(PET)隔膜[16],保持静电纺丝隔膜的高孔隙率与吸液率,以期制备出拉伸断裂强度高和电化学性能优异的锂离子电池隔膜。

1 实验部分

1.1 实验材料与仪器

材料:聚丙烯腈(PAN),相对分子质量为1.5×105,美国西格玛公司;聚酯(PET),FR543,美国杜邦公司;N,N-二甲基甲酰胺 (DMF)、三氟乙酸(TFA),天津光复科技发展有限公司;二氯甲烷,天津风船化学试剂有限公司。

仪器:TM-1000型扫描电子显微镜,日本日立公司;3369型万能强力机,美国英斯特朗公司;SDT Q600型综合热重分析仪(TG-DSC),美国TA仪器公司;CHI 660D型电化学工作站,北京华科普天科技有限公司;CR2032型纽扣电池,山西力之源电池材料有限公司;Lab2000型手套箱,北京伊特克斯惰性气体有限公司;PCBT-138-64D型电池循环测试柜,武汉力兴电源股份有限公司。

1.2 隔膜的制备

首先将充分干燥后的PAN溶解于DMF溶剂中,并于70 ℃水浴条件下充分搅拌,配制质量分数为15%的PAN均一纺丝原液;然后将PET干燥后放入TFA和二氯甲烷混合液(体积比为3∶2)中,于45 ℃水浴条件下充分搅拌,从而获得质量分数为11%的PET均一纺丝原液。静电纺丝膜制备条件:转鼓直径为145 mm,用于收集静电纺丝纤维;纺丝电压为25 kV,溶液挤出速率为0.6 mL/h,接收距离为25 cm。

1.2.1PAN隔膜的制备

设定转鼓转速分别为100、300、500、700、900 r/min,在不同转速条件下收集PAN纤维膜,分别标记为N100、N300、N500、N700和N900。将在100 r/min条件下收集的PET纤维膜标记为T100。

1.2.2复合(TNM)隔膜的制备

首先设定纤维膜的收集转速均为100 r/min,在此速度下收集内外层为PET,中间层为PAN的纤维杂乱排列的各向同性膜(PET/PAN/PET),并将其作为对比膜,标记为TNM100。设定转鼓转速为100 r/min,制备第1层PET纳米纤维膜,然后调节转鼓转速为700 r/min,使PAN纳米纤维膜成功沉积在第1层PET膜之上。最后再采用第1层的制备方法沉积1层PET纳米纤维膜,从而获得PET/PAN/PET取向增强复合隔膜,控制中间层厚度占总厚度的1/3,并将此隔膜标记为TNM700。

1.3 隔膜性能的表征

1.3.1微观形貌观察

将隔膜经喷金处理后通过扫描电子显微镜观察其形貌结构,并利用Image-Pro Plus软件分析纤维的内部排列与直径。

1.3.2力学性能测试

采用万能强力机测试隔膜的力学性能,拉伸速度为10 mm/min,有效隔距为20 mm,分析隔膜应力与应变的关系。

1.3.3孔隙率测试

将TNM100和TNM700隔膜于室温浸入正丁醇溶液中2 h直到其浸渍均衡,并将膜表面多余的正丁醇溶液用滤纸轻轻擦除。隔膜孔隙率(P)的计算公式为

式中:md和mw分别为隔膜在正丁醇溶液中浸渍前后的质量,g;ρb为正丁醇的密度,g/cm3;ρp为聚合物的密度,g/cm3。

1.3.4吸液率测试

将隔膜浸没在1 mol/L的六氟磷酸锂/碳酸乙酯-碳酸二甲酯(LiPF6/EC-DMC,体积比为1∶1)电解液中,2 h后取出,用滤纸吸取表面多余的液体后称其质量。按下式计算其吸液率:

式中,mb和ma分别为吸液前后隔膜的质量,g。所有称量均于手套箱中进行。

1.3.5热性能测试

采用综合热重分析仪表征TNM700隔膜的热性能,其中隔膜在氮气气氛中由室温升温至800 ℃,升温速率为5 ℃/min。通过隔膜在150 ℃条件下加热1 h后的直径变化来评价其热收缩率。热收缩率(Sr)的计算公式为

式中,D0和D1分别为热处理前后隔膜的直径,cm。

1.3.6离子电导率测试

将隔膜组装入2枚不锈钢片电极之间形成测试

此外,考虑到医院每日大量的人员流动,尤其是在1~5层楼层,如果采用呆板的分层设计,那原本就有限的空间将会显得更为狭窄,更容易令医患双方都觉得压抑,局促甚至心烦。为了舒缓使用者的紧张情绪,设计者有意在手扶电梯侧形成中庭,使空间显得更加宽敞、明亮,增加空气的交换与流动,降低医院使用者之间互相传染疾病的风险。

体系。其中交流扫描频率为0.1~2×105Hz,振幅为5 mV,测试温度为20 ℃。离子电导率(σ)的计算公式为

式中:d为隔膜厚度,cm;Rb为本体电阻,Ω;S为隔膜的有效面积,cm2。

1.3.7电化学稳定性测试

分别以锂片、钢片作为参比电极及工作电极,与隔膜组装成测试体系,于室温条件下采用线性扫描伏安法测试,其中扫描速率为1 mV/s,扫描范围为0~6.5 V。

1.3.8电池充放电性能测试

将装有TNM100和TNM700隔膜的纽扣电池在充满氩气的手套箱中进行组装,其中以钴酸锂(LiCoO2)作为正极,以锂片作为负极。LiCoO2电极由活性材料LiCoO2、炭黑及聚四氟乙烯(PTFE)黏结剂3部分构成,其质量比为85∶10∶5。电池充放电的倍率为0.1C(C为电池的理论容量),电压范围为2.8~4.2 V,测试温度为20 ℃。

2 结果与讨论

2.1 转速对纤维取向性的影响

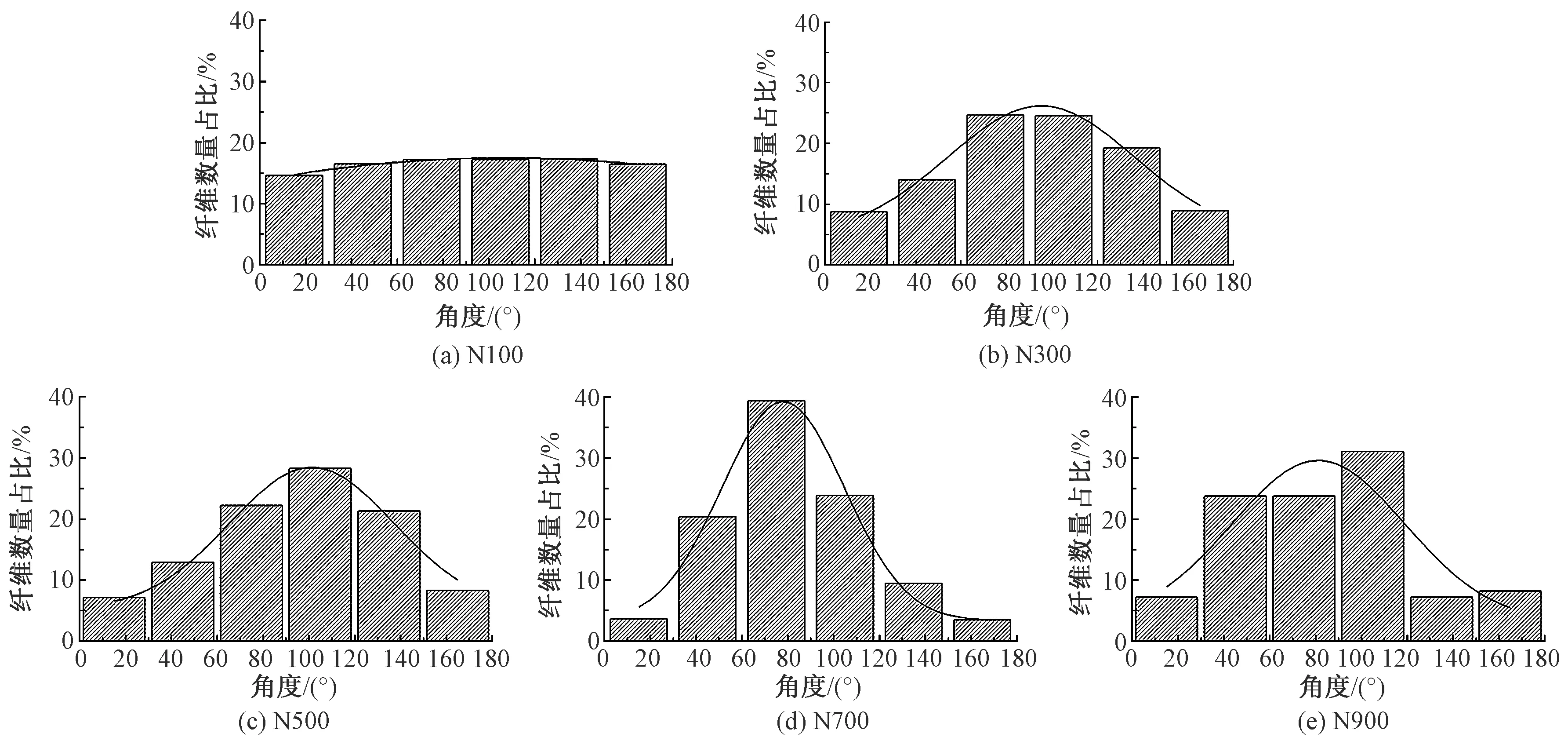

图1示出不同转鼓转速对PAN纤维排列取向度的影响,实验中取纤维与其横向方向的夹角作为纤维排列的取向角度。

图1 不同转速条件下纤维的排列取向度Fig.1 Fibrous degree of orientation at different rotational speeds

由图1可看出:当转鼓的转速(100 r/min)较低时,纤维在各个角度分布的数量比较均匀,分布杂乱;当转鼓转速大于100 r/min时,纤维排列的取向性大幅度提高,且纤维排列的取向角逐渐集中于90°左右;转鼓转速由100 r/min 增大至700 r/min过程中,排列在90°左右的纤维数量占比不断增加,700 r/min时达到最多,因此,当转鼓转速达到700 r/min时,纤维排列的取向度更加集中于90°附近,纤维的取向排列效果最好。

2.2 模型结构及效果

本文制备的取向增强复合隔膜的模型结构如图2所示。隔膜中间层由1层取向PAN纤维膜,外层分别由2层杂乱PET纤维膜组成。

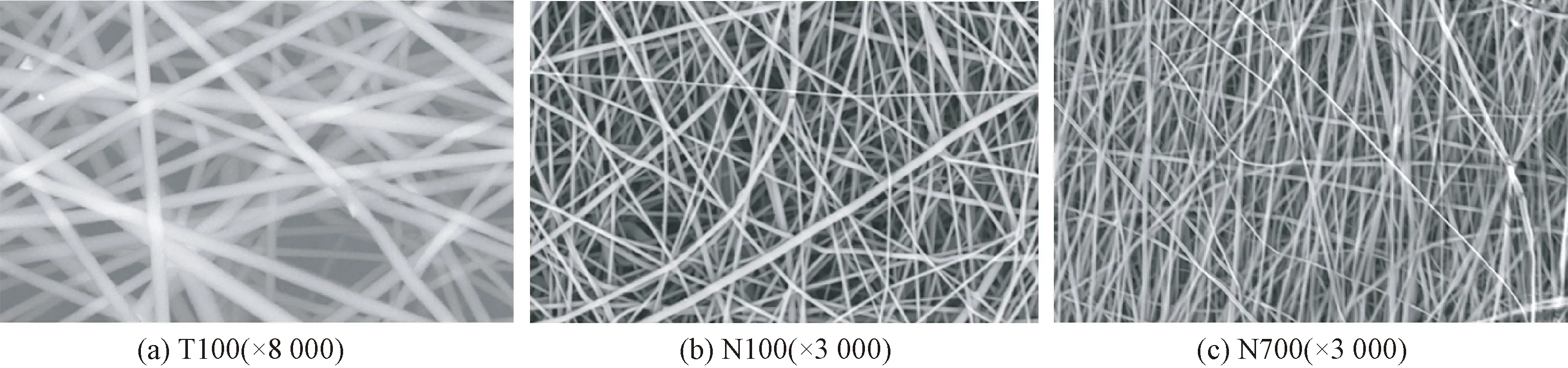

图3分别示出转鼓转速在100、700 r/min条件下收集的PAN纤维膜,以及在100 r/min条件下收集的PET纤维膜的扫描电镜照片。可看出,N100和T100中的纳米纤维是杂乱排列的,而N700的排列则在纵向上呈较好的取向性。同时,经过测量计算得知:T100纤维膜的纤维平均直径为536 nm, N100和N700纳米纤维膜的纤维平均直径分别为514、338 nm。取向良好的PAN纤维的平均直径明显减小,这是因为转鼓的表面线速度大于连续静电纺丝射流,纤维束受到牵拉造成的。

2.3 拉伸性能

通过测试TNM100和TNM700膜纵向和横向的强度分析纳米纤维膜的拉伸性能。图4示出其在纵向和横向的拉伸应力与应变曲线,相关数据列于表1中。可看出:TNM700膜纵向的断裂强度有很大提高,达到了9.2 MPa,比TNM100高130%;而TNM700纤维膜在横向上的断裂强度比TNM100低70.8%。

图2 取向增强复合隔膜静电纺丝原理及模型结构示意图Fig.2 Schematic diagram and model structure of orientation-reinforced composite membrane by electrospinning

图3 不同转速条件下收集的PET和PAN纳米纤维膜Fig.3 SEM images of PET and PAN nano membranes at different rotation speeds

图4 TNM100和TNM700膜的横向和纵向拉伸曲线Fig.4 Curves of TNM100 and TNM700 membranes strecthed at cross and parallel orientations

当转速为700 r/min时,转鼓表面的线速度(高达318.7 m/min)远大于静电纺丝的射流速度,由于转鼓表面与射流之间的速度差,纤维束被进一步拉伸,纤维直径变细,纤维之间的接触面积增大,摩擦力变大;同时,纤维束在被牵伸的过程中由于静电作用,沿着转鼓转动方向被收集到转鼓上,呈取向性排列;此外,已经贴到转鼓表面的纤维会继续牵拉后续的丝束沿着转动方向落到转鼓上。通过提高转速一方面减小了纤维的直径,使纤维之间的摩擦力增大;另一方面使纤维呈取向性排列,从而使TNM700纤维膜在纵向方向上断裂强度显著提高。由图4还可看出,TNM100纤维膜在横向和纵向的拉伸断裂强度相差较小,进一步表明100 r/min适合用于收集各向同性的外层纤维膜。

2.4 孔隙率和吸液率

由表1可看出,TNM100膜的孔隙率为87.3%,而TNM700膜的孔隙率下降为83.5%。这主要可归结为纤维的取向性增强。但相比于商业隔膜的孔隙率(Celgard 2325的孔隙率为42%[17]),TNM700膜的孔隙率仍具有非常大的优势,外层杂乱的PET纤维膜保持了静电纺丝膜特有的高孔隙率的特性。对于TNM100和TNM700膜而言,大部分电解液分布于膜的孔隙里。由于中间层PAN纤维膜的存在,使隔膜形成了凝胶聚合物电解质,所以电池在运行过程中不易漏液,安全性能大大提升。

表1 TNM100和TNM700膜的物理性能Tab.1 Physical properties of TNM100 and TNM700 membranes

图5示出TNM100和TNM700膜的吸液率随时间变化曲线。可看出,TNM700膜的最大吸液率为303%,而TNM100高达371%。这主要是因为TNM700膜的孔隙率比TNM100膜低。TNM膜较高的吸液率使Li+在电池隔膜中的传输效率更高,可促进装载有TNM膜的锂离子电池的循环性能,使电池的循环稳定性更好。

图5 TNM100和TNM700膜在不同时间的吸液率Fig.5 Uptake of TNM100 and TNM700 membranes at different time

2.5 热稳定性

图6示出TNM700膜的差式扫描量热曲线。可看到2个明显的吸热峰,起始点温度分别为277、339 ℃,分别为PET的熔融温度和PAN的热分解温度。

图6 TNM700膜的差式扫描量热曲线Fig.6 DSC curve of TNM700 membrane

热收缩性是保障电池安全运行的重要性能。从表1可看出,在150 ℃条件下烘燥1 h后,TNM700膜的热收缩率为4.1%,比TNM100膜低24%。这是由于热稳定性更好的PAN膜在复合膜内层,增强了复合膜的热稳定性;且在受热过程中,TNM700膜比TNM100膜的热收缩率更小,避免了电池在大电流充放电过程中由于温度较高使隔膜收缩严重从而出现短路的情况,保证了电池的安全性能。

2.6 离子电导率

图7示出TNM100膜和TNM700膜的离子电导率随温度的变化曲线。可知,2种膜的离子电导率都随温度的升高而增加。温度升高促使离子运动加剧,Li+迁移速率提升继而使载流子数量增加;同时较高的温度下,高聚物的分子链段运动剧烈,使得离子电导率增大。

图7 TNM100和TNM700膜的离子电导率随温度变化情况Fig.7 Ionic conductivities of TNM100 and TNM700 separators at different temperatures

20 ℃时TNM100膜的离子电导率为0.773 mS/cm,而TNM700膜的电导率略低于TNM100膜,为0.553 mS/cm,但仍满足锂离子电池的性能需求(Celgard 2325的离子电导率为0.497 mS/cm[18])。TNM700膜较高的孔隙率使其能够充分吸收电解液,使Li+在隔膜中的迁移效率更高。且TNM700膜吸收电解液后可形成凝胶聚合物电解质,使体系更加稳定,离子电导率较高,促进电池的循环性能。

2.7 电化学稳定性

凝胶聚合物电解质膜TNM100和TNM700的电化学稳定窗口测试曲线如图8所示。通过观察测试过程中扫描电压及电流密度的变化情况,从而得出各个膜的最大稳定电压。可看出,TNM100膜的电化学稳定窗口高达5.30 V,TNM700膜为5.27 V,二者电化学稳定性相近。TNM100和TNM700膜良好的电化学稳定性,使其与大部分锂离子电池高电压正极材料有更好的兼容性,从而满足锂离子电池的要求。

图8 TNM100膜和TNM700膜的电化学稳定窗口测试曲线Fig.8 Electrochemical windows of TNM100 and TNM700 membranes

2.8 循环性能

通过对装有取向增强复合隔膜及对比膜的Li/LiCoO2电池进行测试,进一步研究TNM100和TNM700膜在电池中的实际充放电表现。图9示出在0.1C倍率下测试的电池的首次充放电比容量曲线。可看出,装有TNM700膜的电池的首次充、放电比容量分别为139.8 mA·h/g和138.2 mA·h/g,充放电效率为98.9%,仅比TNM100膜的首次充放电比容量低2%和2.3%。说明中间取向PAN纤维膜层对装有TNM700膜电池的充放电性能影响不大,TNM700膜在电池中同样展现出良好的首次充放电性能。

图9 TNM100膜和TNM700膜的首次充放电曲线Fig.9 Initial charge-discharge curves of TNM100 and TNM700 membranes

图10示出载有TNM100、TNM700膜的电池的循环测试结果。经过36次循环后,装有TNM700膜的电池的剩余放电比容量为109.1 mA·h/g,稍低于TNM100电池(115.2 mA·h/g)。此外,TNM100膜和TNM700膜的孔隙率和吸液率高,且在膜中存在大量有效通道,这些因素共同促进了锂离子在正负极之间高效、稳定地迁移,从而赋予电池良好的循环性能。综上所述,TNM700隔膜在锂离子电池中展现出良好的循环性能,因此,其可满足锂离子电池的实际使用要求。

图10 TNM100膜和TNM700膜的电池循环性能Fig.10 Cycle performance of batteries with TNM100 and TNM700 membranes

3 结 论

本文通过静电纺丝技术制备了PET/PAN/PET取向增强复合锂离子电池隔膜。其中,中间层的取向PAN静电纺丝膜为增强层。研究发现PET/PAN/PET取向增强复合隔膜表现出优异的性能。

1)在转鼓转速达到700 r/min时,所收集纤维膜中的纤维具有良好的取向性。相比于TNM100膜,TNM700膜在纵向上的拉伸强度显著提高,由4.0 MPa提高至9.2 MPa。

2)TNM700膜的热收缩率降低至4.1%。该复合膜保持了较高的吸液率(高达371%),并展现出很好的室温离子电导率(0.553 mS/cm),以及优秀的电化学稳定窗口(5.27 V)。在0.1C倍率下,Li/TNM700膜/LiCoO2电池首次放电比容量为138.2 mA·h/g,36次循环后的剩余放电比容量为109.1 mA·h/g,稍低于装有TNM100膜的电池(115.2 mA·h/g)。

3)PET/PAN/PET取向增强复合隔膜不仅可极大地改善膜的力学强度,而且表现出优异的电化学性能和循环性能,同时为取向静电纺丝纤维的制备和收集提供了新思路。

FZXB