脱碳层对27MC5半轴齿轮冷锻质量影响的研究

李荫现,李卫民

(1.江苏飞船股份有限公司;2.泰州职业技术学院 机电技术学院,江苏 泰州 225300)

伴随着模具工业的进步,直接用冷压机进行冷挤成形齿轮,可以提高齿轮的精度等级,增强齿轮的外观美感,对经济效益的提升具有重要作用。

半轴齿轮选材是27MC5,该材料主要化学成份(质量百分数%)为:C:0.23-0.29,Si:0.10-0.40,Mn:1.10-1.40,Cr:1.00-1.30,P:≤0.030,S:0.025-0.040,Al:0.015-0.040,Cu:≤0.30,Ti:≤0.01。该齿轮加工工艺线路为:原材料→棒料→等温退火→磨削→冷锻成磨菇状(冷锻坯)→等温退火→冷挤成形→机加工→渗碳、淬火、低温回火→精加工。

1 脱碳问题的产生

在对渗碳、淬火、低温回火后的SL半轴齿轮进行检查时,发现半轴齿轮容易破碎,严重影响齿轮的使用性能及寿命。针对这个问题,虽然采用了多种方法进行修复处理,但都无法消除,是一个顽症。一旦存在这种“顽症”,半轴齿轮就得报废,经济损失非常大[1]。

如图1所示为渗碳、淬火、低温回火后报废的半轴齿轮外观形貌及金相组织,从图中可以看出:按照从外部到内部的顺序,1处组织为细小的回火马氏体M回+微量残余奥氏体Ar,该处硬度为62~65HRC,是硬度最高的“表面”;2处组织为大量的铁素体F,该处硬度为26-29HRC,是硬度最低的“中间层”;3处为低碳板条状马氏体M+极少量铁素体F,该处硬度为42-45HRC,是较硬的“心部”[2]。

图1 齿轮外观形貌及金相组织

2 脱碳问题的分析

在冷挤成形半轴齿轮进行渗碳、淬火、低温回火热处理之前,我们进行检查,发现有些齿轮存在脱碳现象,而且脱碳层深浅不一。我们选取了五只不同脱碳层深度的冷挤成形半轴齿轮(如表1所示)进行了跟踪试验。

表1 不同脱碳层深度的半轴齿轮

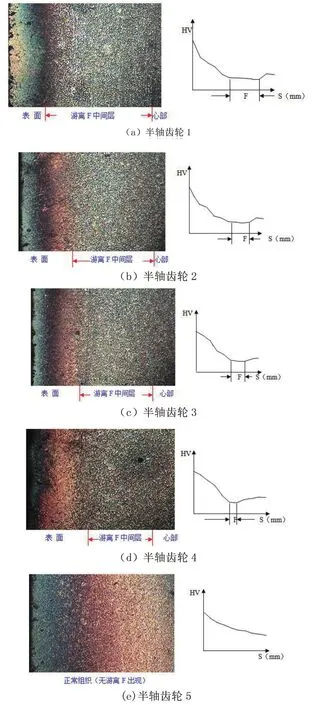

图2 不同脱碳层深度的半轴齿轮渗碳、淬火、回火后金相组织(×80)及齿顶向下硬度分布曲线(F—铁素体分布区域、S—铁素体区域宽度、HV—维氏硬度值)

图2所示为5件齿轮样品经渗碳、淬火、低温回火后的金相组织,由图中可以发现,半轴齿轮1齿顶向下有大量的铁素体F组织,出现铁素体F的宽度为0.35 mm;半轴齿轮2齿顶向下有很多的铁素体F组织,出现铁素体F的宽度为0.25 mm;半轴齿轮3齿顶向下有较多的铁素体F组织,出现铁素体F的宽度为0.16 mm;半轴齿轮4齿顶向下有少量的铁素体F组织,出现铁素体F的宽度为0.10 mm;半轴齿轮5齿顶向下没有铁素体F组织,金相组织呈现正常状态。

脱碳层的深浅直接影响到铁素体F组织的宽度及其有无。冷锻坯的脱碳层越深,渗碳、淬火、低温回火后,其铁素体F组织分布就越多、越宽,对产品的使用性能及寿命的影响就越严重[3]。

3 脱碳问题的改进

脱碳是钢件在加热时与周围气氛中的氧发生氧化而形成的,脱碳的过程实际上是钢件内部的碳向外界扩散的过程。半轴齿轮冷锻坯的等温退火工艺,是滴加少量的甲醇作保护气氛,而其脱碳过程,相当于冷锻坯内部的碳向外界扩散,同时甲醇高温分解析出的活性碳原子,由表及里向冷锻坯内部扩散,当活性碳原子向内扩散的速度大于或等于冷锻坯内部的碳向外界扩散的速度,冷锻坯就不会脱碳,脱碳层的深浅与这两者扩散的速度相关联[1]。

通过以上分析,可以从以下几个方面来控制脱碳层深度:

(1)合理选择冷锻坯等温退火工艺

图3 半轴齿轮冷锻坯等温退火工艺

图3为半轴齿轮冷锻坯等温退火工艺曲线。半轴齿轮冷锻坯进炉升温(入炉后,抽真空换氮气升温,1h后及到温时各换一次氮气。每次换气把炉内气压抽至-0.05MPa~-0.09 MPa,氮气纯度≥99.95%)→高温均热(780℃,4h)→随炉降温→等温(700℃,4h)→随炉降温(温度下降≤25℃/h)→温度≤500℃时,出炉空冷。

通过在升温加热过程中把炉内抽成真空(除去炉内的氧),然后充入高纯氮气形成正压进行保护,从而达到减少脱碳层深度的目的。该冷锻坯退火工艺经多次验证,能有效控制脱碳层深度,保证齿轮冷挤成型质量[3]。

(2)针对冷锻坯内部的碳向外界扩散速度远远大于活性碳原子向内扩散的速度所造成的脱碳现象,其原因经多次试验、分析,总结如下:

1)等温退火设备老化,密封性能差,空气中的氧进入;2)保护介质——甲醇的还原性降低,高锰酸钾试验时间≤5min,达不到国家标准。

可以从设备、保护气氛等方面着手,来解决这个问题,具体解决措施如下:

1)冷锻产品的棒、坯料改用先进设备——脉冲真空电阻炉(换气真空电阻炉)进行退火;2)对甲醇这类保护气氛介质的质量严加控制,并采用真空(充氮换气)的方法来逐渐取代。

4 结语

通过对半轴齿轮冷锻坯等温正火工艺进行改进,更新等温退火设备,采用脉冲真空电阻炉;采用真空(充氮换气)的方法来取代甲醇保护介质,能有效控制脱碳层深度,保证齿轮产品质量,有效提高整体经济效益。